一种连铸连轧生产设备以及连铸连轧生产方法与流程

本发明涉及轧钢,尤其涉及一种连铸连轧生产设备以及连铸连轧生产方法。

背景技术:

1、连铸连轧工艺是目前轧钢领域公认的一种经济、有效的钢材加工工艺。其主要内容为:利用连铸机将高温钢水连续不断地浇铸成一定规格的铸钢,然后剪切形成一定长度的铸坯。铸坯直接通过输料辊道输送至轧机进行轧制加工。现有的连铸机主要包括单流连铸机和多流连铸机。在生产过程中,尤其针对长度尺寸较大的长铸坯的加工工艺中,当采用单流连铸机时,受连铸机的拉坯速度限制,由于连铸机的拉坯时间较长,造成单流连铸机的出坯周期远远大于轧机的轧制周期,使得连铸机与轧机的生产节奏不匹配,生产效率较低;当采用多流连铸机时,多流连铸机能够同时生产多个铸坯,造成多流连铸机的出坯周期远远小于轧机的轧制周期,铸坯等待时间较长,铸坯的温度降低幅度大,需要送入加热炉升温后才能进行轧制,造成燃料的浪费,增加生产成本。

技术实现思路

1、本发明的目的在于提出一种连铸连轧生产设备以及连铸连轧生产方法,其生产效率高、有利于节省能耗和生产成本。

2、为达此目的,本发明采用以下技术方案:

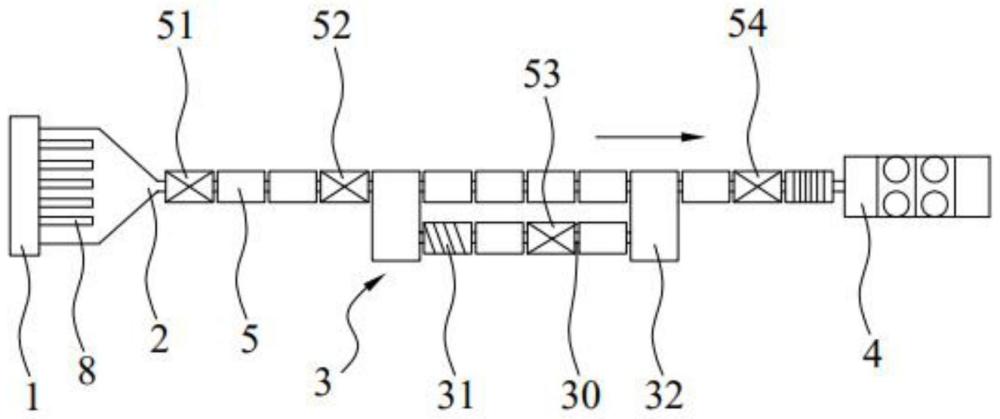

3、提供的一种连铸连轧生产设备,包括:

4、多流连铸机,其用于产出铸坯;

5、轧机,其用于轧制所述铸坯;

6、输料辊道,其一端与所述多流连铸机连接,另一端与所述轧机连接,所述输料辊道用于输送所述铸坯;

7、补热装置,其位于所述多流连铸机与所述轧机之间,所述补热装置包括补热辊道和加热组件,所述补热辊道的两端均与所述输料辊道连接,所述加热组件设置于所述补热辊道上,并用于对所述铸坯进行加热处理;

8、多个保温罩,多个所述保温罩沿所述输料辊道和所述补热辊道的延伸方向依次排布,所述保温罩用于对所述铸坯进行保温处理,至少其中两个所述保温罩内设置有测温器,所述测温器用于检测所述铸坯的温度,且其中两个安装有所述测温器的所述保温罩位于所述补热装置的上游。

9、进一步的,所述保温罩上安装有至少两个所述测温器,其中一个所述测温器靠近所述保温罩的顶部设置,另一个所述测温器靠近所述保温罩的底部设置,以使两个所述测温器能够分别检测所述铸坯的顶面和侧面的温度。

10、进一步的,还包括吹扫装置,所述吹扫装置包括气管和设置于所述气管上的气泵,沿所述铸坯的输送方向,所述气管的进气端设置于所述保温罩靠近所述多流连铸机的一端,所述气管的出气端设置于所述保温罩靠近所述轧机的一端,所述气管的进气端和出气端均与所述保温罩的内部连通,所述气管的出气端用于朝向所述铸坯上与所述测温器对应的测温区域喷吹气体。

11、进一步的,所述吹扫装置还包括过滤器,所述过滤器设置于所述气管上,所述过滤器用于对流经所述气管的气体进行过滤处理。

12、进一步的,所述吹扫装置还包括传感器,所述传感器安装在所述保温罩上,所述传感器用于检测所述铸坯的位置,所述传感器与所述气泵电性连接。

13、进一步的,两个安装有所述测温器的所述保温罩沿所述铸坯的输送方向间隔设置。

14、进一步的,位于所述补热装置与所述轧机之间的其中一个所述保温罩上设置有所述测温器。

15、还提供一种连铸连轧生产方法,提供连铸连轧生产设备,所述连铸连轧生产设备中,位于补热装置上游且安装有测温器的两个保温罩分别设为第一测温点和第二测温点,铸坯依次经过所述第一测温点和所述第二测温点,检测所述铸坯在所述第一测温点的温度t1和所述铸坯在所述第二测温点的温度t2,通过所述铸坯在所述第一测温点和所述第二测温点的温差值预估所述铸坯输送至所述轧机位置时的温度t3;

16、当温度t3高于所述铸坯轧制时的设定温度时,所述铸坯通过输料辊道直接输送至所述轧机;

17、当温度t3低于所述铸坯轧制时的设定温度时,所述铸坯输送至补热装置,所述补热装置对所述铸坯加热处理后再输送至所述轧机。

18、进一步的,沿所述铸坯的输送方向,检测所述铸坯的顶面的温度ta、所述铸坯的左右两侧的温度tb和tc,t1=(ta+tb+tc)/3,t2=(ta+tb+tc)/3。

19、进一步的,当所述铸坯进入所述保温罩时,通过吹扫装置抽取所述铸坯上方的高温气体,并将所述高温气体喷吹至所述铸坯上的测温区域。

20、本发明相比于现有技术的有益效果:

21、本发明的一种连铸连轧生产设备以及连铸连轧生产方法,采用多流连铸机产出铸坯,有利于缩短铸坯的产出周期,以满足轧机的供料需求,使轧机的轧制工作量更加饱和。通过在补热装置上游的两个保温罩中安装测温器,可利用测温器检测铸坯经过对应的保温罩时的温度。根据检测的温度值判断铸坯是否需要进行补热。当铸坯的温度满足轧制工艺要求时,铸坯则通过输料辊道直接输送至轧机进行轧制。当铸坯的温度无法满足轧制工艺要求时,铸坯则输送至补热装置中进行加热处理,铸坯经加热后再输送至轧机进行轧制。该方式使得铸坯的输送过程中进行了分流,一部分温度较高的铸坯(即满足轧制工艺温度要求)能够直接输送至轧机,以提高轧机的供料节奏,提升该连铸连轧生产设备的生产效率。另一部分温度较低的铸坯(即不满足轧制工艺温度要求)则输送至补热装置进行补热,避免对所有的铸坯进行加热处理,有利于降低能耗和节省生产成本。

技术特征:

1.一种连铸连轧生产设备,其特征在于,包括:

2.根据权利要求1所述的连铸连轧生产设备,其特征在于,所述保温罩上安装有至少两个所述测温器,其中一个所述测温器靠近所述保温罩的顶部设置,另一个所述测温器靠近所述保温罩的底部设置,以使两个所述测温器能够分别检测所述铸坯的顶面和侧面的温度。

3.根据权利要求2所述的连铸连轧生产设备,其特征在于,还包括吹扫装置,所述吹扫装置包括气管和设置于所述气管上的气泵,沿所述铸坯的输送方向,所述气管的进气端设置于所述保温罩靠近所述多流连铸机的一端,所述气管的出气端设置于所述保温罩靠近所述轧机的一端,所述气管的进气端和出气端均与所述保温罩的内部连通,所述气管的出气端用于朝向所述铸坯上与所述测温器对应的测温区域喷吹气体。

4.根据权利要求3所述的连铸连轧生产设备,其特征在于,所述吹扫装置还包括过滤器,所述过滤器设置于所述气管上,所述过滤器用于对流经所述气管的气体进行过滤处理。

5.根据权利要求3所述的连铸连轧生产设备,其特征在于,所述吹扫装置还包括传感器,所述传感器安装在所述保温罩上,所述传感器用于检测所述铸坯的位置,所述传感器与所述气泵电性连接。

6.根据权利要求1所述的连铸连轧生产设备,其特征在于,两个安装有所述测温器的所述保温罩沿所述铸坯的输送方向间隔设置。

7.根据权利要求1所述的连铸连轧生产设备,其特征在于,位于所述补热装置与所述轧机之间的其中一个所述保温罩上设置有所述测温器。

8.一种连铸连轧生产方法,提供如权利要求1至7任一项所述的连铸连轧生产设备,其特征在于,所述连铸连轧生产设备中,位于补热装置上游且安装有测温器的两个保温罩分别设为第一测温点和第二测温点,铸坯依次经过所述第一测温点和所述第二测温点,检测所述铸坯在所述第一测温点的温度t1和所述铸坯在所述第二测温点的温度t2,通过所述铸坯在所述第一测温点和所述第二测温点的温差值预估所述铸坯输送至所述轧机位置时的温度t3;

9.根据权利要求8所述的连铸连轧生产方法,其特征在于,沿所述铸坯的输送方向,检测所述铸坯的顶面的温度ta、所述铸坯的左右两侧的温度tb和tc,t1=(ta+tb+tc)/3,t2=(ta+tb+tc)/3。

10.根据权利要求8所述的连铸连轧生产方法,其特征在于,当所述铸坯进入所述保温罩时,通过吹扫装置抽取所述铸坯上方的高温气体,并将所述高温气体喷吹至所述铸坯上的测温区域。

技术总结

本发明涉及一种连铸连轧生产设备以及连铸连轧生产方法,连铸连轧生产设备包括多流连铸机、轧机、输料辊道、补热装置和多个保温罩。输料辊道的一端与多流连铸机连接,另一端与轧机连接。补热装置位于多流连铸机与轧机之间,补热装置包括补热辊道和加热组件,补热辊道的两端均与输料辊道连接,加热组件设置于补热辊道上。多个保温罩沿输料辊道和补热辊道的延伸方向依次排布,至少其中两个保温罩内设置有测温器,测温器用于检测所述铸坯的温度,且其中两个安装有测温器的保温罩位于补热装置的上游。该方式使得铸坯在输送过程中进行分流,温度较高的直接送往轧机,温度较低的送入补热装置加热。有利于提高轧机的供料节奏,以及降低能耗和成本。

技术研发人员:郑建忠,李立霞,刘灿军,黄飞戬,陈奕璇,旋石婵,霍晓珊,谭庆华,陈翔,柴辉,刘钦伟,米保军,丁安琪,黄晟,郑洁慧

受保护的技术使用者:广东中南钢铁股份有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!