铝合金型材压铸成型方法与流程

本发明涉及铝合金加工,具体为一种铝合金型材压铸成型方法。

背景技术:

1、铝合金型材是工业中应用最广泛的一类有色金属结构材料,铝合金型材在航空、航天、汽车、机械制造、船舶,建筑,装修。及化学工业中已大量应用,压铸是一种金属铸造工艺,其特点是利用模具内腔对融化的金属施加高压。模具通常是用强度更高的合金加工而成的,这个过程有些类似注塑成型。

2、为了满足不同的市场需求,需要对压铸后的铝合金型材进行样式调整,对于应用在高度调节的型材上,需要对压铸后的型材表面冲压一排通孔便于螺栓进行高度调整,对于通孔的形成,目前大多通过冲压设备来实现,但目前冲压设备完成冲压后,由于冲压块大多由气缸直接驱动,可能会导致一次性冲压强度高导致铝合金型材发生形变;也不能对型材表面的通孔以及表面边角进行打磨,若残留有毛刺会影响成型质量,因此市面上需要一种铝合金压铸成型方法。

技术实现思路

1、本发明的目的在于提供一种铝合金型材压铸成型方法,以解决上述背景所提出的问题。

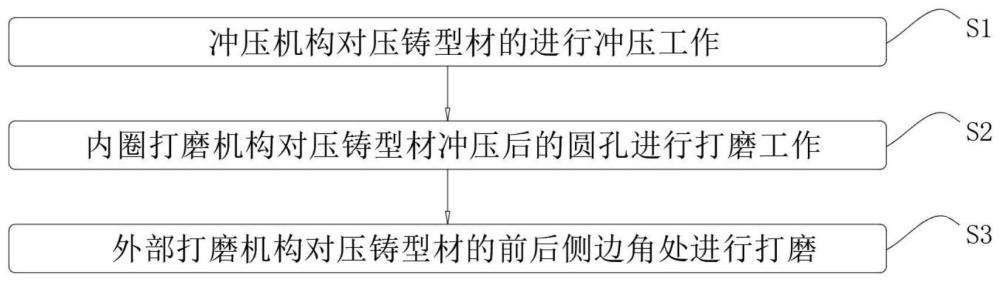

2、为实现上述目的,本发明提供如下技术方案:铝合金型材压铸成型方法,用于对压铸后的铝合金型材进行冲压成型,所述铝合金型材压铸成型方法通过一种铝合金型材压铸装置来实现,所述铝合金型材压铸成型方法包括以下步骤:

3、s1:冲压机构对压铸型材的进行冲压工作;

4、s2:内圈打磨机构对压铸型材冲压后的圆孔进行打磨工作;

5、s3:外部打磨机构对压铸型材的前后侧边角处进行打磨。

6、优选的,所述铝合金型材压铸装置包括底座与压铸型材,所述底座的上端面设置有挡板,所述挡板的上端面固定连接有工作架,所述工作架的中部滑动连接有防护壳,所述防护壳的内部设置有对压铸型材进行压铸的冲压机构,所述冲压机构的右侧设置有对压铸型材表面圆孔处进行打磨的内圈打磨机构,所述冲压机构的左侧设置有对压铸型材前后侧边角处进行打磨的外部打磨机构。

7、优选的,所述冲压机构包括丝杆、固定架、冲压块,所述冲压机构通过冲压块带动内圈打磨机构进行圆孔打磨工作,所述冲压机构通过传动齿轮带动外部打磨机构对压铸型材表面进行打磨工作,所述防护壳螺纹连接于丝杆的表面,所述工作架的上端面固定安装有驱动电机,所述驱动电机与丝杆的输出端固定连接,所述压铸型材位于防护壳的下侧,所述挡板的内部前后侧均设置有限位板,所述限位板的内部活动连接有若干转动盘,所述压铸型材位于前后侧转动盘之间。

8、优选的,所述固定架的内部上侧滑动连接有连接架,所述固定架的内部下侧滑动连接有驱动架,所述驱动架滑动套设于连接架的下侧,所述冲压块固定连接于驱动架的下侧,所述连接架与固定架的连接处套设有若干第一弹簧,所述第一弹簧的下端与驱动架的上端固定连接,所述固定架与驱动架的连接处套设有若干第二弹簧,所述连接架的下端与第二弹簧的上端固定连接。

9、优选的,所述固定架的中部转动连接有导向杆,所述导向杆的中部固定连接有传动齿轮,所述传动齿轮的前后侧与导向杆的表面均固定连接有凸轮。

10、优选的,所述内圈打磨机构包括转动杆、导向架、第一打磨轮,所述转动杆的上端面转动连接有承载架的一端,所述承载架的另一端转动连接有驱动齿条,所述驱动齿条啮合连接于凸轮,所述驱动齿条活动连接于防护壳的内部,所述工作架的中部前后侧均固定连接有导向支架,所述导向架的前后侧分别与前后侧导向支架转动连接,所述转动杆设置于导向架的表面,所述导向架的下侧固定连接有连接部,所述连接部的下侧设置有卷簧盘,所述卷簧盘的输出端与第一打磨轮固定连接,所述第一打磨轮的下端活动连接有推动杆。

11、优选的,前后侧限位架之间固定连接有复位杆,所述复位杆的表面固定连接有复位弹簧的一端,所述复位弹簧的另一端与连接部固定连接,所述卷簧盘的输入端固定连接有牵引绳,所述第一打磨轮的表面活动连接有限位架,所述限位架的表面转动连接有摆动架的一端,所述摆动架的另一端与冲压块的右端转动连接。

12、优选的,所述外部打磨机构包括传动架与活动轴,所述传动架的右端与冲压块的左端转动连接,所述传动架的中部固定开设有活动槽,所述活动槽的内部活动连接有固定凸块,所述固定凸块的表面固定连接有固定杆,所述固定杆固定连接于导向支架的内部,所述传动架的表面左侧固定连接有限位圈,所述活动轴活动于限位圈的内部。

13、优选的,所述导向支架的左侧转动连接有活动杆,所述活动杆的前后侧均活动连接有铰接架,所述活动轴通过铰接球与前侧铰接架活动连接,所述铰接架的下侧活动连接有传动轴,所述传动轴的表面前侧花键连接有从动齿轮,所述限位板的内部固定连接有固定齿条,所述固定齿条与从动齿轮啮合连接,所述传动轴的后侧活动连接有连接块,所述限位板的内部前后侧均固定连接有导向轴,所述导向轴的表面转动连接有从动架,所述从动架的表面固定开设有若干滑槽,所述连接块活动连接于滑槽的内部,所述传动轴、第二打磨轮、从动齿轮、连接块均设置有两组,分别设置于压铸型材的上下侧,上下侧第二打磨轮呈交替运动。

14、优选的,所述压铸型材的下侧于底座的内部固定连接有楔形块,所述楔形块的右侧于底座的内部转动连接有安装架,所述安装架的表面固定连接有倾斜盘,所述倾斜盘呈倾斜设置于压铸型材的表面。

15、与现有技术相比,本发明的有益效果如下:

16、1、本发明通过设置冲压机构对压铸型材进行冲压工作,连接架在第一弹簧与凸轮的协同下进行上下往复运动,驱动架在第二弹簧与连接架的协同下带动冲压块跟着连接架进行上下往复运动,冲压块在上下运动的同时跟着防护壳整体向下运动,从而实现对压铸型材的弹性冲压工作,相对于现有技术,本发明能够减少压铸型材被直接压铸导致形变的问题;

17、2、本发明通过设置内圈打磨机构对冲压后的圆孔处进行打磨,冲压块在摆动架与复位弹簧的协同下带动第一打磨轮上下往复运动,推动杆跟着防护壳向下运动的同时通过压铸型材表面的圆孔,在楔形块的驱动下带动推动杆进行摆动,卷簧盘在牵引绳与自身卷簧作用下带动第一打磨轮进行转动,从而实现对压铸型材圆孔打磨的同时对压铸型材进行有序输送,第一打磨轮在晃动的同时能够对圆孔与压铸型材连接处的边角进行充分打磨,有效提高本发明的打磨效果;

18、3、本发明通过设置外部打磨机构对压铸型材前后侧边角进行打磨,冲压块通过传动架控制活动轴推动前侧铰接架向后运动以及摆动,铰接架在从动齿轮与固定齿条的协同下控制第二打磨轮前后运动的同时进行转动,上侧传动轴在上侧连接块与从动架的协同下控制下侧连接块进行交替运动,下侧第二打磨轮在从动架的驱动下进行转动的同时与上侧第二打磨轮进行交替运动,进而实现对压铸型材前后侧边角处的充分打磨,进一步提高压铸型材的成型效果。

技术特征:

1.铝合金型材压铸成型方法,用于对压铸后的铝合金型材进行冲压成型,其特征在于:所述铝合金型材压铸成型方法通过一种铝合金型材压铸装置来实现,所述铝合金型材压铸成型方法包括以下步骤:

2.根据权利要求1所述的铝合金型材压铸成型方法,其特征在于:所述铝合金型材压铸装置包括底座(1)与压铸型材(6),所述底座(1)的上端面设置有挡板(5),所述挡板(5)的上端面固定连接有工作架(2),所述工作架(2)的中部滑动连接有防护壳(4),所述防护壳(4)的内部设置有对压铸型材(6)进行压铸的冲压机构(100),所述冲压机构(100)的右侧设置有对压铸型材(6)表面圆孔处进行打磨的内圈打磨机构(200),所述冲压机构(100)的左侧设置有对压铸型材(6)前后侧边角处进行打磨的外部打磨机构(300)。

3.根据权利要求2所述的铝合金型材压铸成型方法,其特征在于:所述冲压机构(100)包括丝杆(101)、固定架(102)、冲压块(108),所述冲压机构(100)通过冲压块(108)带动内圈打磨机构(200)进行圆孔打磨工作,所述冲压机构(100)通过传动齿轮(111)带动外部打磨机构(300)对压铸型材(6)表面进行打磨工作,所述防护壳(4)螺纹连接于丝杆(101)的表面,所述工作架(2)的上端面固定安装有驱动电机(3),所述驱动电机(3)与丝杆(101)的输出端固定连接,所述压铸型材(6)位于防护壳(4)的下侧,所述挡板(5)的内部前后侧均设置有限位板(7),所述限位板(7)的内部活动连接有若干转动盘(8),所述压铸型材(6)位于前后侧转动盘(8)之间。

4.根据权利要求3所述的铝合金型材压铸成型方法,其特征在于:所述固定架(102)的内部上侧滑动连接有连接架(103),所述固定架(102)的内部下侧滑动连接有驱动架(107),所述驱动架(107)滑动套设于连接架(103)的下侧,所述冲压块(108)固定连接于驱动架(107)的下侧,所述连接架(103)与固定架(102)的连接处套设有若干第一弹簧(104),所述第一弹簧(104)的下端与驱动架(107)的上端固定连接,所述固定架(102)与驱动架(107)的连接处套设有若干第二弹簧(106),所述连接架(103)的下端与第二弹簧(106)的上端固定连接。

5.根据权利要求4所述的铝合金型材压铸成型方法,其特征在于:所述固定架(102)的中部转动连接有导向杆(109),所述导向杆(109)的中部固定连接有传动齿轮(111),所述传动齿轮(111)的前后侧与导向杆(109)的表面均固定连接有凸轮(110)。

6.根据权利要求5所述的铝合金型材压铸成型方法,其特征在于:所述内圈打磨机构(200)包括转动杆(203)、导向架(204)、第一打磨轮(210),所述转动杆(203)的上端面转动连接有承载架(202)的一端,所述承载架(202)的另一端转动连接有驱动齿条(201),所述驱动齿条(201)啮合连接于凸轮(110),所述驱动齿条(201)活动连接于防护壳(4)的内部,所述工作架(2)的中部前后侧均固定连接有导向支架(13),所述导向架(204)的前后侧分别与前后侧导向支架(13)转动连接,所述转动杆(203)设置于导向架(204)的表面,所述导向架(204)的下侧固定连接有连接部(205),所述连接部(205)的下侧设置有卷簧盘(206),所述卷簧盘(206)的输出端与第一打磨轮(210)固定连接,所述第一打磨轮(210)的下端活动连接有推动杆(211)。

7.根据权利要求6所述的铝合金型材压铸成型方法,其特征在于:前后侧限位架(12)之间固定连接有复位杆(208),所述复位杆(208)的表面固定连接有复位弹簧(209)的一端,所述复位弹簧(209)的另一端与连接部(205)固定连接,所述卷簧盘(206)的输入端固定连接有牵引绳(207),所述第一打磨轮(210)的表面活动连接有限位架(12),所述限位架(12)的表面转动连接有摆动架(112)的一端,所述摆动架(112)的另一端与冲压块(108)的右端转动连接。

8.根据权利要求7所述的铝合金型材压铸成型方法,其特征在于:所述外部打磨机构(300)包括传动架(311)与活动轴(310),所述传动架(311)的右端与冲压块(108)的左端转动连接,所述传动架(311)的中部固定开设有活动槽(313),所述活动槽(313)的内部活动连接有固定凸块(314),所述固定凸块(314)的表面固定连接有固定杆(315),所述固定杆(315)固定连接于导向支架(13)的内部,所述传动架(311)的表面左侧固定连接有限位圈(312),所述活动轴(310)活动于限位圈(312)的内部。

9.根据权利要求8所述的铝合金型材压铸成型方法,其特征在于:所述导向支架(13)的左侧转动连接有活动杆(301),所述活动杆(301)的前后侧均活动连接有铰接架(302),所述活动轴(310)通过铰接球与前侧铰接架(302)活动连接,所述铰接架(302)的下侧活动连接有传动轴(303),所述传动轴(303)的表面前侧花键连接有从动齿轮(304),所述限位板(7)的内部固定连接有固定齿条(316),所述固定齿条(316)与从动齿轮(304)啮合连接,所述传动轴(303)的后侧活动连接有连接块(306),所述限位板(7)的内部前后侧均固定连接有导向轴(308),所述导向轴(308)的表面转动连接有从动架(307),所述从动架(307)的表面固定开设有若干滑槽(309),所述连接块(306)活动连接于滑槽(309)的内部,所述传动轴(303)、第二打磨轮(305)、从动齿轮(304)、连接块(306)均设置有两组,分别设置于压铸型材(6)的上下侧,上下侧第二打磨轮(305)呈交替运动。

10.根据权利要求9所述的铝合金型材压铸成型方法,其特征在于:所述压铸型材(6)的下侧于底座(1)的内部固定连接有楔形块(9),所述楔形块(9)的右侧于底座(1)的内部转动连接有安装架(11),所述安装架(11)的表面固定连接有倾斜盘(10),所述倾斜盘(10)呈倾斜设置于压铸型材(6)的表面。

技术总结

本发明公开了一种铝合金型材压铸成型方法,具体涉及铝合金加工技术领域,用于对压铸后铝合金型材进行冲压成型,所述铝合金型材压铸成型方法通过一种铝合金型材压铸装置来实现,本发明通过设置内圈打磨机构对冲压后的圆孔处进行打磨,冲压块在摆动架与复位弹簧的协同下带动第一打磨轮上下往复运动,推动杆跟着防护壳向下运动的同时通过压铸型材表面的圆孔,在楔形块的驱动下带动推动杆进行摆动,卷簧盘在牵引绳与自身卷簧作用下带动第一打磨轮进行转动,从而实现对压铸型材圆孔打磨的同时对压铸型材进行有序输送,第一打磨轮在晃动的同时能够对圆孔与压铸型材连接处的边角进行充分打磨,有效提高本发明的打磨效果。

技术研发人员:侯小龙,王帅锋,杨晓东,孙波,张发凯,杨厚兵

受保护的技术使用者:杨厚兵

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!