一种应用于人防门组装的辅助系统及组装方法与流程

本技术涉及人防门组装技术的领域,尤其是涉及一种应用于人防门组装的辅助系统及组装方法。

背景技术:

1、人防门是人民防护工程出入口的门,属于民房防护设备,在发生战争或自然灾害等紧急情况下,人防门紧闭,将人民防护工程与外界隔绝,为人们提供安全的避难所,保障人们的生命安全。

2、人防门主要有门扇、门框等部分组成,其中门扇通常采用厚度较大的钢板或者钢材制成,门框通常采用钢制架构,固定在墙体上,需具备较高的强度与耐磨性能。人防门的门扇面较大,从减轻人防门重量的角度出发,大部分人防门的内部往往为中空结构,由两侧门板与中间部分的钢质支撑架构组成,其防护性能主要依靠两侧钢制门板的硬度。

3、简述人防门的制造加工过程如下:

4、1.门框制作:首先测量钢板并切割成较短尺寸、较小厚度的窄钢板,再使用焊接机将每块窄钢板焊接成门框骨架,并预留多块窄钢板;

5、2.门扇制作:精准测量厚钢板并切割相应尺寸的两块作为门扇板面,并切割出把手孔;

6、3.处理安装:对门扇与门框的表面电泳处理,而后放置其中一块门扇板面,而后将预留的多块窄钢板垂直于门扇板面相垂直放置,交叉处开槽,使得每块窄钢板安装后相固定,焊接支撑架内部交叉点与门扇板面的连接处并放置另一块门扇板面,完成单页门扇的组装,最后将门框与门扇保持嵌合对应,完成安装。

7、基于上述的人防门的制造加工步骤,在人防门的安装过程中存在两次组装过程,一次为单页门扇内两块门板的组装,另一块为人防门门板与门框的组装,由于门扇面积较大,重量较大,两次组装均需要借助升降机,升降机吊装人防门过程中人防门在空中摇晃,使得门扇与门框不易对接,且两次组装需要焊工往复运输门板与门扇,较为麻烦。

8、针对上述相关技术,可设置人防门专用的组装辅助系统,人防门的两次组装过程均可使用此辅助系统进行,以此实现优化人防门的组装流程,提高人防门的生产加工效率。

技术实现思路

1、为了实现优化人防门的组装流程,提高人防门的生产加工效率,本技术提供一种应用于人防门组装的辅助系统及组装方法。

2、本技术一方面提供一种应用于人防门组装的辅助系统,采用如下的技术方案:

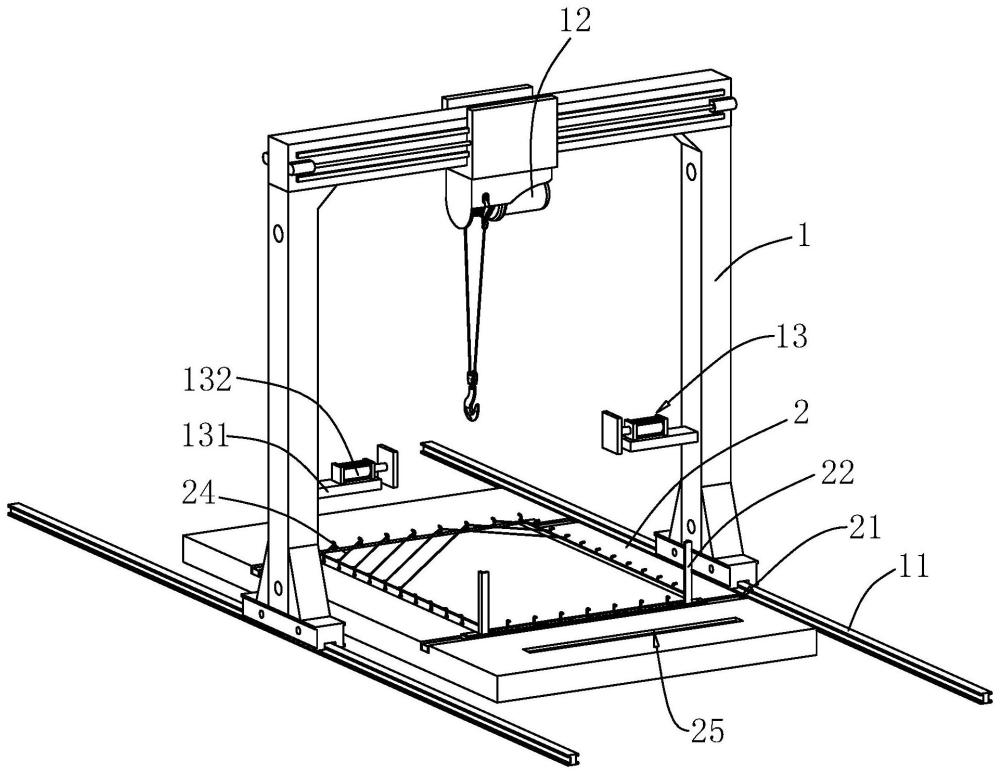

3、一种应用于人防门组装的辅助系统,包括龙门架与铺设于龙门架两端底部的两条第一滑轨,所述龙门架底端与所述第一滑轨滑移连接,还包括;

4、组装台,设置于所述两条第一滑轨之间;

5、第二滑轨,铺设于组装台台面,且垂直于所述第一滑轨的长度方向;

6、角钢柱,竖直设置有两根,每根所述角钢柱的底端设置有铰接件,并滑移连接于其中一根所述第二滑轨,以使角钢柱围绕铰接件转动至抵接组装台台面;

7、门框槽,开设于所述第二滑轨一侧,且其长度方向平行于第二滑轨,当角钢柱转动至抵接所述组装台台面时,角钢柱端部于竖直面内与所述门框槽的槽壁平齐。

8、通过采用上述技术方案,采用龙门架与龙门架顶端的电葫芦作为运送人防门门板的主机构,并铺设对应龙门架滑移的第一滑轨,在两条第一滑轨之间设置组装台专门用于人防门制造加工;组装台上首先设置两根角钢柱,角钢柱具有一定高度,龙门架通过电葫芦的方式吊运门板,在吊运过程中门板保持朝地面倾斜的状态,钢丝绳吊运缺乏硬性固定效果,导致门板中心不稳,易于空中摆晃,因此,在该组装区域内设置两根角钢柱作为稳定效果机构,两根角钢柱均为l形,且两根角钢柱的转角面相向设置,以实现通过l形侧边结构的限位效果,当龙门架朝组装台上运送门板时,使门板底侧两端抵接两根角钢柱的转角,通过角钢柱l形的边缘结构限位,使门板靠近地面后稳定下移,由于门板倾斜放置,在抵接两根角钢柱后重心偏向角钢柱设置,重心偏移配合角钢柱抵接限位能够快速实现门板的稳定;而后门板保持倾斜状态、抵接角钢柱状态下移,至门板水平放置于该区域内,此时,门板的两转角抵接两根角钢柱的转角;门板焊接完成至门扇后,焊工将电葫芦上的钢丝绳再次固定再门板上,配合角钢柱的铰接结构,使角钢柱与门板同步转动,至门板转为竖直状态,角钢柱转为抵接组装台台面的状态,此时,门板底边两端端部抵接于两根角钢柱上,两根角钢柱形成一条从第二滑轨到门框槽的通道,使得门板能够沿角钢柱滑移至门框槽内,因此焊工将焊接完成的门框提前安装至门框槽内后,直接将门板与门框槽内的门框利用角钢柱对接即可;上述方案通过设置专门用于人防门组装的区域以优化人防门组装过程,无需焊工往复搬运,此外,改善了传统模式下门框与门板对接时,钢丝绳持续摆晃影响对接焊接的问题。

9、可选的,所述门框槽内设置有;

10、底板,水平设置且侧边抵接所述门框槽侧壁;

11、竖向驱动件,设置于所述门框槽底壁,用于驱动底板沿所述门框槽侧壁竖向滑移。

12、通过采用上述技术方案,能够根据实际人防门的门框与门板的高度尺寸改变门框槽的高度,以实现精准对接,由于门框槽主要用于放置门框,而门框需要贴合实际人防工程的结构单独设计,因此不同型号的人防门门框与门扇配合高度存在差异,导致门框槽底侧需要增设高度调节件,以使安装在门框槽内的门框内底边平齐于门扇底侧边。

13、可选的,所述第二滑轨顶侧面平齐于所述组装台台面,以使所述角钢柱转动至抵接组装台台面时呈水平状态。

14、通过采用上述技术方案,组装台对应第二滑轨开设于相应第二滑轨的槽,以保证门板滑移过程中重心不发生过度偏移,在门板处于转动状态时,重心逐渐上移,理想状态下为转动到竖直状态,重心处于正确位置处,若角钢柱转动至抵接组装台后为倾斜,则重心偏移外加门板极大惯性导致门板沿角钢杆滑移时倾倒,带来严重后果。

15、可选的,还包括;

16、角钢杆,垂直于所述第二滑轨、对应每根所述角钢柱设置,所述角钢杆端部与所述角钢柱底端固接,以使角钢杆与角钢柱同步转动。

17、通过采用上述技术方案,角钢杆在门板水平放置后起到侧边限位的作用,两根角钢杆分别抵接门板的两个对侧侧边,且两根角钢杆的转角内侧相向设置,以此利用角钢杆底边与侧边形成的l形实现门板限位;且,在门板转动至竖直状态的过程中,相对侧的角钢杆能起到限位的作用,保证门板转动过程的稳定性。

18、可选的,还包括;

19、第一准线杆,固接于每根所述角钢杆顶侧边,且沿角钢杆的长度方向等间距分布多个;

20、第二准线杆,滑移连接于所述第二滑轨,沿所述第二滑轨的长度方向分布多个,相邻所述第二准线杆的间距不小于相邻所述第一准线杆的间距;

21、所述第一准线杆、所述第二准线杆均用于固定准直绳。

22、通过采用上述技术方案,门板置于水平状态后,焊工需焊接两门板之间的支撑部分,即焊工将每一片的门板需倾斜于门板的各侧边放置,最佳角度为门板与各侧边的夹角保持为45°,为了提高门板角度的精确度,焊工需在每一根第一准线杆与第二准线杆之间连接准直绳;为此,在门板放置为水平状态后,焊工根据实际情况在第二滑轨上滑移以调节第二准线杆的位置,在第二准线杆位置调节的过程中,需以相邻的两根第一准线杆的间距作为调节基础单位,使相邻的两根第二准线杆之间间隔整数倍的两根相邻第一准线杆的间距数值,调节完成后,焊工将准直绳捆绑与对应的第一准线杆与第二准线杆之间,上述方案中,准直绳的捆绑方式为第二滑轨上的第二准线杆为准直绳一端,门板相邻一侧的角钢杆上相应的第一准线杆为准直绳另一侧,使准直绳与门板相邻两侧侧边夹角为45°,依次连接下一组第一准线杆与第二准线杆,使得门板上方平行多根准直绳;需要注意,相邻两侧的第一准线杆与第二准线杆上连接的准直绳仅能覆盖半片门板,应继续连接门板另两侧的第一准线杆与第二准线杆吗,使得准直绳能够完全覆盖正片门板上方区域,上述方式连接的为第一批准直绳,而后,门板相对两侧的第二准线杆与另一侧第一准线杆按照上述方式连接,为第二批准直绳,第一批准直绳与第二批准直绳互相垂直,使得门板上方组成准直绳网;准直绳安装完成后,焊工将门板对准准直绳竖直安装,焊接门板之间的交叉点。

23、可选的,还包括;

24、滑动件,设置于所述角钢柱底端且滑移连接于所述第二滑轨,所述滑动件上螺纹连接有用于抵紧固定滑动件的固定螺栓。

25、通过采用上述技术方案,在将第二滑轨上的滑动件滑移至相应位置后拧紧固定螺栓即可实现角钢柱的固定,进一步地,为提高固定效果,应于滑动件的顶部四角均螺纹连接竖向设置的固定螺栓;此外,第二准线杆滑移连接在第二滑轨上的滑移件也可设置在滑动件,并相应的在滑动件上设置固定螺栓,同样可用于第二准线杆的拧紧固定;需要注意,上述方案中固定螺栓抵紧固定的滑动件形状为槽钢状,滑动件倒扣于第二滑轨上。

26、可选的,还包括;

27、稳定件,竖直设置于两根所述角钢杆的相背侧,且滑移连接于所述第二滑轨,所述稳定件顶端部分设置有相向滑移的滑移组件,以相向抵紧竖直状态下的门扇。

28、通过采用上述技术方案,考虑到龙门架吊运门板接触角钢柱时,在未受到角钢柱的抵接限位前门板仍容易处于摆晃状态,处于摆晃状态的门板多次碰撞角钢柱容易导致角钢柱的弯曲变形,因此,在门板于角钢柱上方时稳定件顶端部分相向运作通过相向抵紧门板侧边后的摩擦力限制门板继续摆晃,因此,稳定件起到稳定,防摆晃的作用;在稳定件夹紧需要注意,在实际设置前,稳定件的顶端应避免于角钢柱顶端发生结构干涉。

29、本技术一方面提供一种应用于人防门组装的组装方法,包括以下步骤:

30、调节两角钢柱间距拧紧固定螺栓,龙门架吊运门板至两角钢杆之间,稳定件顶端部分相向滑移抵紧门板,稳定件相反滑移,取消对门板的固定;

31、门板下移至角钢柱底端,焊工配合龙门架将门板水平置于两根角钢杆之间;

32、根据实况并相应第一准线杆调节第二准线杆的间距,缠绕准直绳,并安装交叉板网并焊接;

33、焊接交叉板网与门扇的焊接点,并配合龙门架放置下一块门板,焊接交叉板网的边缘交叉点与第二块门板的接触部分,以组成门扇;

34、于两角钢杆远离角钢柱的一端安装钢丝绳,拆卸第二准线杆,通过龙门架使两根角钢杆转为竖直状态、两根角钢柱转为水平状态;

35、于门框槽内安装焊接完成的门框,沿角钢柱推动门扇至门框内并焊接。

36、通过采用上述技术方案,以统一系统化的结构辅助体系优化了门扇与门框的对应方式、门扇内两块门板的组装方式,提升了单一型号下,门扇的安装效率。

37、综上所述,本技术包括以下至少有益技术效果:

38、1.统一化同一型号人防门下的组装方式,提高门框与门扇的组装效率,焊工提前设置门框槽槽底高度,当门框放置在槽底时,门框内底边平齐于组装台台面,门扇能够直接通过水平放置的角钢柱滑移至门框内,改善传统方案下钢丝绳反复摆晃,致使门框与门扇对接效率低下的问题;

39、2.减轻焊工的劳动强度,通过龙门架与角钢杆、角钢柱的限位效果,角钢柱水平放置后的滑移导向效果,代替传统方案下焊工的运输与反复定位;

40、3.减少人防门制造加工的占地面积,本技术通过在龙门架之间设置组装台,通过组装台及其附属组件的结构限位与配合传动,仅于组装台上即可实现人防门制造加工的全部流程。

- 还没有人留言评论。精彩留言会获得点赞!