冷却剂涡轮机及其模块、旋转切割工具及其操作方法与流程

本发明涉及一种用于旋转切割工具的冷却剂涡轮机、一种旋转切割工具、一种冷却剂涡轮机模块,和一种用于操作旋转切割工具的方法。

背景技术:

1、当使用旋转切割工具,例如钻头或铣削机,以便对材料进行机械加工时,热量通常在切割界面处累积,从而加热切割元件和工件。这会不利地影响机械加工操作的效率及准确度和工具寿命。

2、耗散热量的典型的方式是通过使用尽可能靠近切割界面供应的冷却剂。冷却剂不仅用于冷却,而且还用于在切割界面处减小摩擦(润滑)。

3、举例来说,冷却剂供应可经由邻近切割元件布置的外部喷嘴来进行。此系统低廉且易于组装。然而,其容易受到损坏,且不能够将冷却剂精确地递送到所要位置,即切割元件周围。

4、为了避免这些缺点,已开发可经由旋转切割工具的工具架中的递送孔(尤其,在卡盘中)递送冷却剂的旋转切割工具。此布置允许特别均匀且稳固的冷却。

5、然而,冷却剂供应的此布置具有以下缺点:冷却剂经受因旋转切割工具的旋转而产生的离心力,且进而在排出之后向外(即,远离切割元件)加速。

6、作用于冷却剂的离心力f产生于已知公式f=m*w2*r,其中m为冷却剂的质量,w为角速度,且r为距旋转轴线的距离。因为离心力直接取决于角速度且因此取决于旋转切割工具的当前旋转速度,所以排出的冷却剂的轨迹的校正无法通过静态方式(例如,特定的冷却剂通路设计或静态的喷嘴定向)来实现。

7、因此,到达切割区的冷却剂的量可随着旋转速度的变化而改变,从而产生降低的冷却效率。

8、因此,本发明的问题在于减少作用于冷却剂的离心力,且因此在旋转切割工具的旋转速度内实现更均匀的冷却效应。

技术实现思路

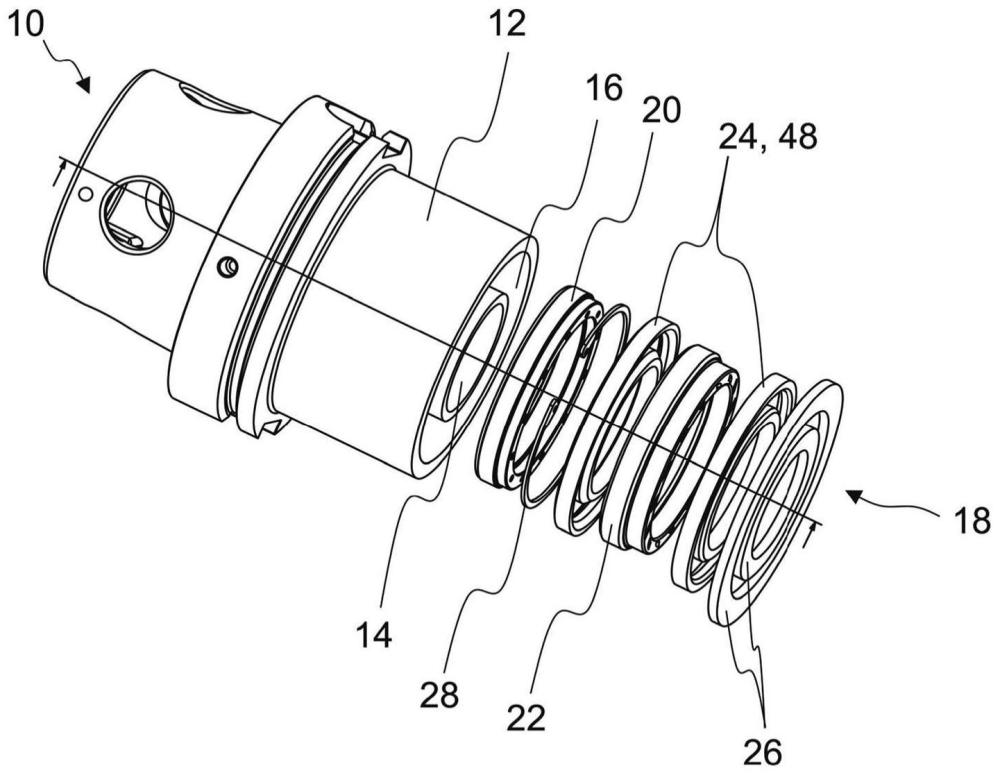

1、根据本发明,所述问题通过旋转切割工具的冷却剂涡轮机来解决。所述冷却剂涡轮机包括环形涡轮机基体,所述环形涡轮机基体具有第一正面、相对的第二正面和多个冷却剂通道,所述多个冷却剂通道布置成围绕所述涡轮机基体的中心轴线分布,所述通道具有冷却剂入口和冷却剂出口,所述冷却剂入口和所述冷却剂出口中的每一个以一定方式至少部分地延伸穿过所述涡轮机基体,使得所述涡轮机基体可以通过冷却剂流设定成旋转。

2、术语“环形”在此处不仅指代平坦状的几何形状,而且还指代中空的圆柱体,其尤其具有可位于环直径的范围内的高度。

3、本发明的基本理念是提供一种冷却剂可流动通过且可与旋转切割工具的旋转方向相反地旋转的冷却剂涡轮机。这在冷却剂即将排出之前降低了作用于冷却剂的相对的环境旋转速度。因此,作用于冷却剂的离心力也会减小。因此,冷却剂在其到达切割界面的途中不再或至少不太强烈地被周向地驱动远离切割元件。这改进了在旋转速度范围内冷却的效率和均匀性。

4、在冷却剂涡轮机的技术上简单的实施例中,冷却剂通道从涡轮机基体的第一正面延伸到涡轮机基体的相对的第二正面。冷却剂通道各自具有在第一正面处的冷却剂入口和在第二正面处的冷却剂出口。

5、此处可规定,冷却剂出口分别在涡轮机基体的圆周方向上布置成从冷却剂入口偏移。换句话说,正面之间的冷却剂通道不平行于涡轮机基体的中心轴线延行,而是在圆周方向上倾斜地延行。这使得冷却剂涡轮机通过流入的冷却剂而设定成旋转。因此,不必提供具有用于驱动冷却剂涡轮机的其它驱动组件的复杂的驱动机构。

6、替代地,冷却剂入口和/或冷却剂出口还可以周向地布置。因此,例如,在混流式水轮机(francis turbine)的状况下,冷却剂通道可在涡轮机基体上横向地开始和/或终止。

7、替代地或另外,涡轮机基体还可以包括冷却剂入口侧流入区,其包括多个流入表面。所述多个流入表面各自布置成与第一正面成预定角度。因为冷却剂抵靠流入表面流动且被重新导向,所以传递将涡轮机基体设定成旋转和/或使旋转移动加速的力。

8、这样,每一流入表面可与冷却剂通道中的一个相关联。此构造制造简单且允许冷却剂的流动能量的有效使用。

9、本发明的一个方面规定,冷却剂涡轮机包括至少一个固定环,其中所述固定环包括用于将冷却剂涡轮机紧固到旋转切割工具、尤其紧固到卡盘的紧固构件。固定环用于以可旋转安装的方式将涡轮机基体附接到旋转切割工具。可以被配置为例如用于收纳螺钉的锁定元件或孔洞的紧固构件允许将固定环简单组装在旋转切割工具上。具体来说,可设想,紧固构件可以是可释放的,使得可以更换涡轮机基体。因此,可选择且使用适合于应用、尤其适合于预期的旋转速度的涡轮机基体。

10、当然,紧固构件的前述实例应理解为非限制性的。可设想其它可释放以及不可释放的接头,例如压入配合件、熔接接头、焊接接头、带螺纹和卡口安装件。

11、还可设想,冷却剂涡轮机包括轴承,所述轴承布置于涡轮机基体与固定环之间和/或布置在涡轮机基体的内圆周上和/或布置在涡轮机基体的外圆周上。利用轴承,涡轮机基体可相对于其周围环境旋转。具体来说,轴承在冷却剂涡轮机的预期使用中降低摩擦损失,从而使得组件磨损减少。

12、举例来说,轴承可以是具有滑动表面的滑动轴承、滚动轴承,或滚针轴承。由于构造空间要求低,滑动轴承和滚针轴承在此状况下为优选的。

13、具体来说,轴承可以包括轴承环,其中至少一个轴承环非破坏性地可释放地附接到涡轮机基体和/或旋转切割工具的卡盘。由于可释放附接,例如在磨损的情况下,可容易地更换涡轮机基体和/或轴承。

14、其中可布置冷却剂涡轮机的涡轮机外壳的表面和/或壁,以及用于冷却剂涡轮机的支架的表面或壁还可以执行轴承环的功能。举例来说,滚动主体布置在涡轮机基体与对应的表面或壁之间。

15、在优选的设计变型中,轴承为滑动轴承,其具有形成在涡轮机基体的第二正面上的滑动表面和形成在固定环上的滑动表面。当固定环和涡轮机基体的中心轴线叠合时,滑动表面彼此邻接。在此实施例中,轴承因此由涡轮机基体和固定环自身形成。不需要使用另外的轴承组件。因此,所述构造实施起来特别简单且便宜。

16、可规定,滑动轴承的滑动表面包括耐磨涂层。这减少了组件磨损,且增加了冷却剂涡轮机的个别组件的使用寿命。

17、为了使得不受干扰的冷却剂能够从冷却剂涡轮机的冷却剂出口排出,可规定,固定环具有足够大的内径,使得冷却剂通道的冷却剂出口完全位于内径内。具体来说,涡轮机基体可仅在固定环的内圆周区上支撑在涡轮机基体的第二正面的外圆周区中。以此方式,固定环的外圆周区可用于附件到旋转切割工具。

18、当然,这应理解为非限制性的。替代地或另外,还可以使用固定环,所述固定环的外径足够小,使得冷却剂通道的冷却剂出口完全位于外径外部。在此状况下,固定环可经由其内圆周区紧固到旋转切割工具。

19、还可设想使用两个或多于两个固定环,以便改善冷却剂涡轮机的轴承、力分布,和/或同心度。

20、本发明的另一方面规定,涡轮机基体的冷却剂通道的一部分至少部分地分别在圆周方向上倾斜地或以弯曲方式延行。这增加了流入的冷却剂到涡轮机基体的力或脉冲传递,从而产生冷却剂涡轮机的较高旋转速度。所传递的力可以基本上与冷却剂的流动的重定向成比例。冷却剂通道的曲率越大,则冷却剂重新导向的程度越大,且传递到涡轮机基体的力矩越大。

21、还可规定,冷却剂通道在冷却剂入口的区中朝向涡轮机基体的中心轴线延行。这还使得改善力的传递,且因此改善涡轮机基体的旋转行为。

22、一般来说,冷却剂涡轮机的特征还可以在于,冷却剂出口至少大约平行于涡轮机基体的中心轴线和/或直线地延行。因此,特别高比例的排出的冷却剂直接到达切割区,进而提高冷却效率。

23、根据本发明,问题还通过旋转切割工具解决,所述旋转切割工具包括:卡盘,其具有工具接收座开口;至少一个冷却剂供应通道;及轴向开放的凹槽,其布置在正面上以便围绕工具接收座开口环状地延行。根据本发明的冷却剂涡轮机的涡轮机基体布置于所述凹槽中以便可自由旋转。

24、具体来说,所述凹槽可足够深,以便完全收纳涡轮机基体。这允许特别节省空间的组件布置。

25、一般来说,涡轮机基体可布置于所述凹槽中,使得涡轮机基体的冷却剂通道反向于旋转切割工具的切割旋转方向至少部分地倾斜地延行。如果流入的冷却剂碰撞这些倾斜部,那么会发生力的传递,由此涡轮机基体设定成与切割方向相反的旋转。

26、还可以规定,所述凹槽具有至少一个冷却剂供应通道终止于的底部。

27、具体来说,可设想,冷却剂分配通道形成在凹槽的底部与涡轮机基体之间,所述通道的至少一些部分为环形的。这可以实现,例如,因为凹槽的深度大于涡轮机基体的高度。冷却剂分配通道实现了冷却剂排放在圆周方向上的尤其均匀的分布。因此,改善了冷却的均匀性。

28、本发明的另一方面规定,旋转切割工具包括冷却剂供应单元,所述冷却剂供应单元包括多个冷却剂供应通道,所述冷却剂供应通道各自在圆周方向上、尤其反向于旋转切割工具的切割旋转方向倾斜地延行。冷却剂供应单元可尤其布置在凹槽的底部处和/或布置在凹槽的底部与涡轮机基体之间。

29、利用冷却剂供应单元,冷却剂流可倾斜地引入到涡轮机基体中。传递力(即,为了产生旋转)所需的冷却剂的重定向接着在涡轮机基体中进行。具体来说,涡轮机基体中的倾斜的冷却剂入口和冷却剂重定向可以彼此协调,使得冷却剂从冷却剂涡轮机的排出至少大约轴向地进行。这确保冷却剂接触切割界面,且可发挥其冷却或润滑作用。

30、另外,冷却剂供应通道的倾斜布置使得改善冷却剂进入涡轮机基体的冷却剂入口。可避免或至少减少流体流湍流,从而产生冷却剂涡轮机的较高效率和/或较高的可实现的旋转速度。

31、可设想,冷却剂供应单元为单独的组件。这使得能够相对简单地生产冷却剂供应单元。

32、替代地,冷却剂供应单元还可直接集成到旋转切割工具的卡盘中或一体地连接到所述卡盘。这可例如节省密封,且降低冷却剂涡轮机易出现故障的概率。

33、在一个实施例中,冷却剂供应单元的冷却剂供应通道在中心轴线的方向上倾斜地通向凹槽。这改善了冷却剂流动到例如涡轮机基体的同样倾斜的冷却剂入口中。这最小化了流动损失。较高功率可耦合到涡轮机中,进而实现较高的涡轮机速度。

34、此外,可提供固定环,其布置在卡盘上、部分地封闭凹槽,且将涡轮机基体保持在凹槽中。这允许冷却剂涡轮机在技术上简单且可靠地固定到卡盘。

35、优选地,涡轮机基体借助于非破坏性地可释放的紧固件,例如借助于螺钉或闩锁连接件,附接到卡盘。因此,可视需要更换涡轮机基体。具体来说,可设想,可取决于应用和规划的旋转速度范围来选择不同的涡轮机基体且将其插入到凹槽中。

36、还可设想,旋转切割工具可包括布置于涡轮机基体与卡盘和/或涡轮机基体与固定地连接到卡盘的组件之间的一个或多个密封件。所述密封件防止冷却剂在非期望位置处泄漏。这确保所有所供应的冷却剂通过冷却剂涡轮机的冷却剂出口排出,且可用于冷却目的。

37、此外,所述问题通过可固定到旋转切割工具的冷却剂涡轮机模块来解决。冷却剂涡轮机模块包括其中布置有根据本发明的冷却剂涡轮机的中空的圆柱形外壳。在第一正面上,所述外壳具有冷却剂入口开口,在第二正面上,其具有冷却剂出口开口,且在两个正面之间,其具有居中连续的切割元件开口。

38、冷却剂涡轮机模块用于以简单方式将冷却剂涡轮机固定到旋转切割工具,特别是无需进行大的卡盘改变。因此,具有正面冷却剂出口的现有技术已知的卡盘还可利用根据本发明的冷却剂涡轮机来改造。

39、当然,关于冷却剂涡轮机和旋转切割工具论述的优点也适用于冷却剂涡轮机模块。

40、本发明的一个方面规定,冷却剂涡轮机模块包括用于紧固到旋转切割工具、尤其紧固到卡盘的紧固元件。在此状况下,可以重复地紧固和释放的紧固元件为优选的,因为其允许简单地更换冷却剂涡轮机。举例来说,螺钉、闩锁或卡口紧固元件可以用于此目的。

41、优选地,紧固元件可以在外壳的第一正面上或靠近所述第一正面布置。这允许在技术上简单地紧固到卡盘的正面。

42、所述问题也通过一种用于操作具有根据本发明的冷却剂涡轮机的旋转切割工具的方法来解决,其中,在旋转切割工具旋转后,涡轮机基体在相反方向上旋转且排出冷却剂。当然,关于冷却剂涡轮机、旋转切割工具和冷却剂涡轮机模块论述的优点也适用于所述方法。

43、在所述方法的一优选实施例中,依据旋转切割工具的旋转速度来控制引入到旋转切割工具中的冷却剂的冷却剂压力和/或冷却剂流动速率,其中以较低速度来设定较低的冷却剂压力或冷却剂流动速率。还可以分别经由设定的冷却剂压力和冷却剂流动速率来预先确定传递到涡轮机基体的力,且因此预先确定冷却剂涡轮机的旋转速度。通常,在旋转切割工具的较低旋转速度下,作用于冷却剂的离心力较低。因此,冷却剂涡轮机的较低的旋转速度且因此较低的冷却剂压力或冷却剂流动速率也是足够的。

44、具体来说,可设想,在所述方法中以一定方式控制冷却剂压力或冷却剂流动速率,使得当进行旋转切割时,涡轮机基体相较于例如工件架的静态或固定参考点的绝对旋转速度小于旋转切割工具的瞬时旋转速度的50%,尤其小于其25%。因此,相较于静止环境,不必将冷却剂经受的有效速度降低到零。取决于应用,通过冷却剂涡轮机的反向旋转将有效的旋转速度降低到大部分的排出的冷却剂进入切割区的程度已经足够了。冷却剂涡轮机的较低的旋转速度可对冷却剂涡轮机的使用寿命具有积极影响。

- 还没有人留言评论。精彩留言会获得点赞!