一种具有钝化层的散热器芯体及其制备方法、散热器与流程

本发明涉及散热器生产,尤其涉及一种具有钝化层的散热器芯体及其制备方法、散热器。

背景技术:

1、散热器是一种常见的热交换器,用于将机器或设备产生的热量转移到周围环境中。通常情况下,散热器用于电子设备、汽车、工业机器人等各种设备,以保持它们的正常运作温度。

2、散热器通常由一系列金属翅片组成,这些翅片通过导热管或热管连接,将热量引导到翅片表面,使得热量更容易散发到空气中。在使用时,热源产生的热量被传递到散热器中,然后通过翅片表面散发到周围环境中。

3、散热器的种类和形状各异,包括风扇散热器、水冷散热器、油冷散热器、汽车散热器等等。使用不同种类的散热器取决于应用的具体情况和需求。

4、而在散热器的使用过程中,往往会存在离子析出的现象,离子析出会对散热器的散热性能造成负面影响。在水冷系统中,水中溶解的盐分和金属离子等物质,会在散热器中析出并在金属表面形成物质层,从而影响热传递效率。这些物质层会增加散热器的热阻,导致散热性能下降,使得水冷系统的温度升高,影响电子设备的稳定性和寿命。

5、因此,为了防止离子析出对散热器的影响,需要定期清洗和维护散热器。此外,选用高品质的冷却液和水冷配件,避免使用含有大量盐分和金属离子的水源,也是防止离子析出的重要措施。

6、中国专利申请202111126197.x公开了一种氢燃料电池散热器的处理方法以及氢燃料电池散热器,该方法包括:对燃料电池散热器芯体依次进行酸洗、碱洗以及水洗,所述燃料电池散热器芯体由免钎剂材料制成;对所述燃料电池散热器芯体以及散热器水室进行装配得到氢燃料电池散热器;采用高温去离子水对水洗后的所述氢燃料电池散热器进行循环清洗;对循环清洗后的所述氢燃料电池散热器进行钝化处理,以在所述氢燃料电池散热器内部与冷却系统的防冻液接触的表面生成钝化层,降低冷却系统中离子析出能力;

7、同时观察该方案说明书第39段可见,“氢燃料电池的工作特性要求其冷却系统内液态介质具备电导率低、离子浓度低、耐高温和耐低温的特点,在氢燃料电池冷却系统中,任何与膜电极有直接或者间接接触的流体,若含有对膜电极造成潜在危害的离子,都会严重影响燃料电池的质子交换,导致冷却液的导电率偏高,因此,需要降低氢燃料电池冷却系统的离子析出能力,而降低氢燃料电池冷却系统的离子析出能力,主要通过降低燃料电池散热器的离子析出能力实现。”

8、该方案为了降低冷却系统中离子析出能力以降低冷却液的导电率,设计了一种氢燃料电池散热器的处理方法;首先,该方案的燃料电池散热器芯体采用免钎剂的b型管进行装配和钎焊,从根源上降低了燃料电池散热器钎剂残留,进而降低了冷却系统的离子析出能力以及冷却液的导电率。

9、同时可以看到,上述方案使用免钎剂焊接代替传统的铝钎剂焊接以达到抑制离子析出的目的,但通过2021年1月万超在电子工艺技术的第42卷第1期《铝合金无钎剂钎焊技术》所公开的内容可见,在进行无钎剂焊接过程中,需要先去除铝合金表面的金属氧化膜,随后再进行焊接,同时还提到“目前解决这个问题的途径主要有两种:

10、1)在真空或惰性环境下去除铝表面的氧化膜;

11、2)利用外部机械辅助的方式来物理去除铝表面的氧化膜,目前报导的方式主要有加压、刮擦、超声波等。另外,近年来也有学者另辟蹊径,不去除铝表面氧化膜,而是采用电镀、冷喷、超声涂覆的方式在铝合金表面预先覆盖一层其他金属,然后再进行焊接,但这种技术目前在该领域的应用还不成熟,制备的焊接接头力学性能较差。”

12、不难看出,无钎剂焊接技术并未大规模普及,对于部分生产者而言,无钎剂焊接技术有一定的技术门槛。

13、本方案需要解决的问题:如何开发一种使用传统的铝钎剂制备具有低电导率的散热器。

技术实现思路

1、本技术的目的是提供一种使用传统的铝钎剂焊机技术制备散热器的方法,该方法虽然使用传统的钎剂焊接技术,相对无钎剂焊接技术而言会引入部分杂质,但与此同时,本技术利用多次水洗法引起氧化膜收缩和扩张,从而促使氧化层内的杂质或离子逐步排出,进而实现降低散热器离子析出的目的。

2、为实现上述目的,本技术公开了一种具有钝化层的散热器芯体的制备方法,包括以下步骤:

3、步骤1:使用铝钎剂焊接散热管,制得未处理的散热器芯体;

4、步骤2:对步骤1制得的未处理的散热器芯体进行脱脂、碱蚀、中和、除污,得到表面处理后的散热器芯体;

5、步骤3:对表面处理后的散热器芯体进行阳极氧化,得到阳极氧化后的散热器芯体,所述阳极氧化的具体过程为:将步骤2制得的表面处理后的散热器芯体置于150~200g/l的硫酸溶液中,并在15~21℃的温度下氧化20~50min,制得阳极氧化后的散热器芯体;

6、步骤4:对步骤3制得的阳极氧化后的散热器芯体进行一次水洗、二次水洗、三次水洗,制得水洗后的散热器芯体;

7、步骤5:对水洗后的芯体进行封孔、清洗、烘干后,得到具有钝化层的散热器芯体;

8、所述一次水洗、二次水洗、三次水洗的温度逐渐降低。

9、优选地,所述一次水洗的时间为1~3min,温度为45~60℃;

10、所述二次水洗的时间为3~5min,温度为25~35℃;

11、所述三次水洗的时间为1~3min,温度为15~25℃。

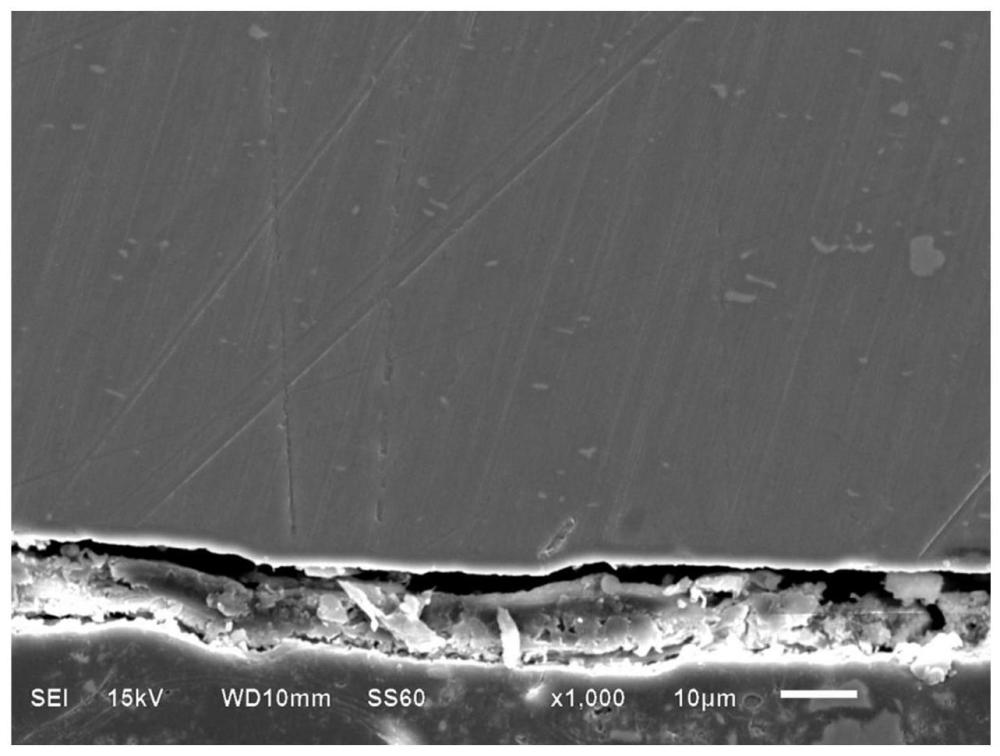

12、优选地,所述钝化层的厚度为2~5μm。

13、优选地,所述步骤5中,封孔剂包括:

14、镍盐 3~8g/l;

15、液态硅胶 0.5~3g/l;

16、表面活性剂 0.02~0.1g/l;

17、溶剂为去离子水。

18、优选地,所述液态硅胶选自硅橡胶、聚硅氧烷、硅酮、环氧硅烷、酰胺硅烷、氧化硅烷中的至少一种。

19、更为优选地,所述镍盐选自氟化镍、乙酸镍、硫酸镍中的至少一种;

20、所述表面活性剂选自十二烷基硫酸钠、烷基酚聚氧乙烯醚、月桂酸二乙醇酰胺、脂肪醇聚氧乙烯醚中的至少一种。

21、优选地,所述铝钎剂选自氟铝酸铯、氟铝酸钾、氟铝酸钠、氟铝酸镁中的至少一种。

22、此外,还公开了一种具有钝化层的散热器芯体,采用上述的具有钝化层的散热器芯体的制备方法制得,其电导率小于5us/cm。

23、此外,还公开了一种散热器,包括上述的散热器芯体。

24、本技术的有益效果是:

25、该方法虽然使用传统的钎剂焊接技术,相对无钎剂焊接技术而言会引入部分杂质,但与此同时,本技术利用多次水洗法引起氧化膜收缩和扩张,从而促使氧化层内的杂质或离子逐步排出,进而实现降低散热器离子析出的目的;

26、并且,使用铝钎剂进行焊接的技术门槛更低;

27、与此同时,为了进一步的抑制散热器的离子析出现象,本技术采用的由镍盐、液态硅胶、表面活性剂组成的封孔剂来填充氧化层的孔隙,从而进一步的抑制了散热器的离子析出,我们推测,其原因可能为,镍盐可以与铝表面的氧化层形成一种稳定的络合物,从而防止氧化层中的离子析出;液态硅胶可以吸附氧化层中的离子,同时形成一层保护层,防止离子进一步释放;表面活性剂能够在液态硅胶表面形成一层稳定的胶体保护层,增强液态硅胶的吸附和保护能力;这些化学物质相互作用,能够形成一个高效的封孔层,从而有效地抑制阳极氧化后铝合金散热器的离子析出。

- 还没有人留言评论。精彩留言会获得点赞!