一种可调角度高尔夫球杆管柄的加工方法与流程

本发明涉及机床加工,尤其涉及一种可调角度高尔夫球杆管柄的加工方法。

背景技术:

1、高尔夫球具中的杆面倾角(loft)一般指球杆正常停放时,杆面中心线与地面铅垂线之间的角度,反映了击球时球具的球头面与高尔夫球接触时的倾斜程度,杆面倾角(loft)对高尔夫球的飞行方式、弹道、倒旋、旋转(打点偏移时)都产生重要影响。现高尔夫球杆一般做成由握把杆、可微调角度的管柄组件(杆身)、球头组成的分体式球杆,其中管柄组件与球头之间的连接角度可微调。

2、管柄组件主要由管柄和连接螺钉组成,如图3所示的一种管柄,管柄3包括螺纹头30和内孔头31,螺纹头30的一端设置有内螺纹孔302,用以与握把杆连接端进行螺纹配合连接,内孔头31的一端设有安装内孔312,用以插入球头并配合连接螺钉进行连接固定,参考图3,管柄3的内螺纹孔302与安装内孔312的中心轴线存在偏角α,不同的管柄3可设计成度数不同的偏角。

3、管柄一般由铝合金材质经机械加工和表面氧化激光刻字等步骤制成,如车外圆、铣扳手位、打标识点、车帽头及内孔、攻牙、氧化、镭射等这些主要工序,其中车外圆、铣扳手位、打标识点、车帽头及内孔、攻牙为主要在机床上完成的机械加工,传统的加工方法需要不同的机床完成每道加工工序,即要多台加工机床依序加工才可完成该零件的加工,工件在多工序间的流转不仅使得在制品对机床的占用率高,而且为了控制多次装夹引起的误差需要使用多个装夹治具,也必然会增加辅助时间,且零件加工精度等质量保障难度大,批量生产时的生产效率较低。

技术实现思路

1、鉴于此,本发明的目的在于提供一种可调角度高尔夫球杆管柄的加工方法,其工件的加工过程具有装夹次数少、精度较高、效率较高的特点。

2、本发明为解决其技术问题而采用的技术方案是:

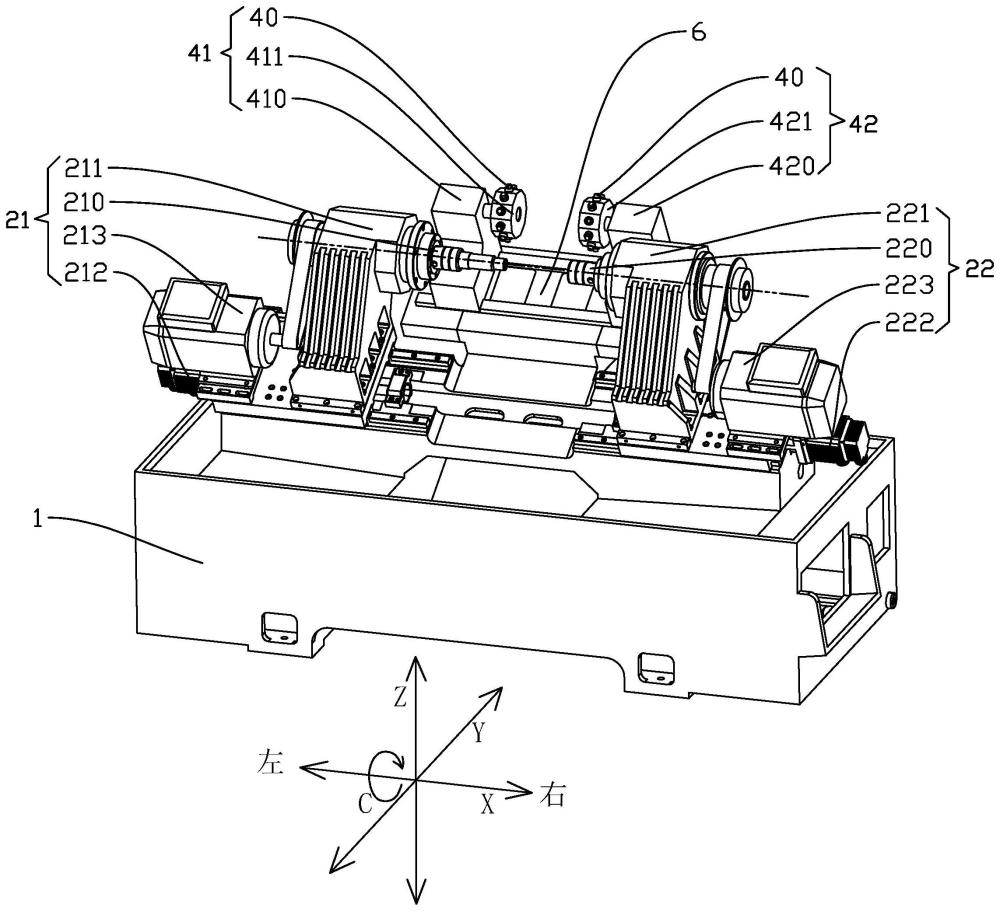

3、一种可调角度高尔夫球杆管柄的加工方法,包括机床支座,设置在机床支座上能沿x轴移动的第一主轴,设置在机床支座上能沿x轴移动的第二主轴,设置在机床支座上能沿x轴、z轴和y轴移动的第一刀塔,设置在机床支座上能沿x轴、z轴和y轴移动的第二刀塔;所述第一主轴上安装有能够夹持工件或者刀具的第一夹持装置,所述第二主轴上安装有能够夹持工件或者刀具的第二夹持装置,所述第一主轴的旋转轴线与第二主轴的旋转轴线重合,所述第一刀塔上设置有能够旋转以切换不同刀具的第一刀具盘,所述第二刀塔上设置有能够旋转以切换不同刀具的第二刀具盘;

4、管柄的加工步骤如下:

5、s1:所述第一夹持装置夹持住圆柱体工件的左端,所述第一刀具盘上安装并切换到外圆车刀,第一刀塔沿x轴、z轴和y轴方向调整至适当位置,第一主轴带动圆柱体工件沿c方向旋转,外圆车刀加工圆柱体工件右端面使其平整;

6、s2:所述第二夹持装置先换装中心钻,所述第二主轴带动中心钻旋转同时在x轴上向左推进,以加工圆柱体工件的右端面中心使其形成导向孔,第二夹持装置后换装麻花钻,所述第二主轴带动麻花钻旋转同时在x轴上向左推进,加工s1中的导向孔使之形成光孔;

7、s3:所述第二夹持装置换装丝锥,所述第二主轴带动丝锥旋转同时在x轴上向左推进,以加工光孔,形成管柄右端的内螺纹孔;

8、s4:调整第一刀具盘上的外圆车刀,第一刀塔沿x轴、z轴和y轴调整至适当位置,第一主轴沿c方向旋转同时调整在x轴方向的位置,以加工圆柱体工件的外圆表面,形成管柄的第一右管体外圆、第二右管体外圆、第一右管体外圆与第二右管体外圆之间的第一倒角、右端面的第二倒角;

9、s5:所述第一刀具盘上安装并切换到铣刀,所述铣刀的旋转轴线与第一主轴的旋转轴线垂直,铣刀旋转,加工第一右管体外圆左侧的外圆表面,第一主轴在x轴上推进,使外圆表面形成条形凹槽,每加工完一条形凹槽,第一主轴旋转一定角度,以形成管柄在圆周上若干均匀的呈条形凹槽的扳手位;

10、s6:所述第一夹持装置松开工件,第二夹持装置夹持住第一右管体外圆,第二主轴旋转,所述第二刀具盘安装并切换到外圆车刀,第二刀塔沿x轴、z轴和y轴调整至适当位置,加工扳手位左端面和扳手位左侧的外圆表面,形成管柄的左管体外圆、锥形外圆;

11、s7:所述第一刀具盘上安装有中心钻和麻花钻,第一刀塔沿x轴、z轴和y轴调整至合适位置,旋转第一刀具盘以切换刀具,使中心钻或麻花钻的旋转轴线与锥形外圆的中轴线形成偏角α,中心钻或麻花钻旋转,第一刀塔沿x轴、y轴向工件方向推进,加工锥形外圆的左端面以形成光孔,所述光孔的中轴线与锥形外圆的中轴线形成偏角α。

12、s8:所述第一刀具盘上安装有铰刀,第一刀塔调整至合适位置,旋转第一刀具盘以切换刀具,使铰刀的旋转轴线与锥形外圆的中轴线形成偏角α,铰刀旋转,沿s7中的光孔的中轴线方向推进并加工,形成管柄的安装内孔,所述安装内孔的中轴线与所述内螺纹孔的中轴线形成偏角α。

13、所述第一主轴设置在能沿x轴移动的第一轨道平台上,所述第一轨道平台上设置有驱动第一主轴旋转的第一主轴电机、设置有驱动第一轨道平台沿x轴移动的第一轨道电机;

14、所述第二主轴设置在能沿x轴移动的第二轨道平台上,所述第二轨道平台上设置有驱动第二主轴旋转的第二主轴电机、设置有驱动第二轨道平台沿x轴移动的第二轨道电机。

15、所述第一刀塔包括第一刀盘支架,所述第一刀塔盘可旋转设置在第一刀盘支架右侧,所述第一刀塔盘圆周外侧上设置有用以安装刀具的刀具位;

16、所述第二刀塔包括第二刀盘支架,所述第二刀塔盘可旋转设置在第二刀盘支架左侧,所述第二刀塔盘圆周外侧上设置有若干个用以安装刀具的刀具位。

17、所述刀具位上可拆卸安装有外圆车刀、若干驱动单元,所述中心钻、麻花钻、铣刀、或铰刀能安装在驱动单元上,所述驱动单元能驱动中心钻、麻花钻、铣刀、或铰刀旋转。

18、所述第一刀塔和第二刀塔设置在同一个刀座滑轨平台上,所述第一刀塔和第二刀塔在刀座滑轨平台上能沿x轴方向移动,所述刀座滑轨平台能沿y轴和z轴移动。

19、在s4的步骤中,所述第一右管体外圆与第二右管体外圆(301)形成阶梯轴,第一右管体外圆的直径大于第二右管体外圆。

20、在s5步骤中,所述管柄的扳手位形成的条形凹槽为6-8条。

21、优选地,在s6步骤后,s7步骤前,进行步骤s60:

22、所述外圆车刀加工完锥形外圆后,调整外圆车刀的姿态,加工锥形外圆的左端面,形成端面倒角。

23、优选地,在步骤s8之后,进行步骤s9:

24、第一刀具盘上安装换装镗刀,镗刀旋转,第一刀塔控制镗刀往安装内孔的中轴线方向推进,以加工安装内孔左端面,形成安装内孔的内孔倒角。

25、本发明的有益效果是:

26、1.提高加工效率。本加工方法在一台机床上完成对管柄的机械加工工序,工件从坯料到成品,利用第一主轴、第二主轴沿x轴横向移动,第一刀塔、第二刀塔沿x轴、z轴和y轴的灵活移动,以调整工件与刀具的位置,完成全部机械加工,减少了机床的占用,相比传统多次中间转序及人工装夹,减少生产周期,提高了加工效率。

27、2.具有较好的便捷性与适用性。管柄的内螺纹孔与安装内孔的中心轴线存在偏角α,此偏角α的加工通过s7与s8步骤中,在第一刀具盘上调整中心钻、麻花钻、铰刀的旋转轴线与管柄中轴线的产生的轴线偏角实现,进一步地说,通过调整驱动单元在第一刀具盘上的安装姿态即可实现旋转刀具的旋转轴线与管柄中轴线的偏移;加工过程中,第一刀塔控制旋转刀具沿刀具的旋转轴线方向推进,第一刀塔在x轴、y轴和z轴的移动与推进由伺服电机控制。第一刀具盘上不同的刀具位可按加工步骤的需求安装若干个驱动单元,以及在驱动单元上安装不同的旋转刀具,偏角α的加工通过调整驱动单元的安装姿态以实现旋转刀具的旋转轴线与管柄的中轴线产生的轴偏角即可完成调整,较为方便,能满足不同偏角管柄的加工需求,具有较好的便捷性与适用性。

28、3.保证产品质量。工件加工成成品过程中,装夹仅为两次,相比传统加工装夹次数较少,因装夹次数引起的误差降低,保证了工件的加工精度,提高了产品的质量。

29、4.节约成本,加工流程简化。减少了人工投入和设备占用,降低了生产成本。

- 还没有人留言评论。精彩留言会获得点赞!