高速动车组前端铝合金开闭机构舱门、成形模具及方法

本发明涉及高速动车,具体涉及一种高速动车组前端铝合金开闭机构舱门、成形模具及方法。

背景技术:

1、智能动车组列车以安全舒适、高速便捷等优势,成为现代轨道交通客运的主力军。高速列车车头蒙皮材质主要包括玻璃钢复合材料、碳纤维复合材料和铝合金,开闭机构舱门是动车组列车车头蒙皮的重要组成部分。

2、玻璃钢复合材料具有成型性好、易制造复杂构件的优点。玻璃钢开闭机构舱门内外层为玻璃钢,中间层为泡沫填充的三明治夹层结构。公开号为cn204956489u、公开日为2016年01月13日的实用新型专利公开了一种带开闭机构的轨道车辆的头罩结构,该开闭机构舱门采用玻璃钢和泡沫材料组成的三明治结构制成,其结构包括外玻璃钢层、内玻璃钢层、以及在外玻璃钢层和内玻璃钢层之间填充的泡沫层。然而,玻璃钢降解困难、难以回收,且易产生老化和变形,维护周期长,因此上述因素严重制约了该材料继续大范围应用于覆盖件。

3、碳纤维复合材料具有强度高、模量大、耐疲劳的优点,因此也被应用在轻量化的开闭机构舱门上。公开号为cn212047343u、公开日为2019年12月09日的实用新型专利公开了一种动车组开闭机构的舱门结构,该开闭机构舱门采用具有填充物的夹层结构,夹层结构包括碳纤维复合材料的内、外层和pmi泡沫的填充物,使舱门结构在原有玻璃钢材料基础上减重15%~20%。然而由于碳纤维复合材料的价格较一些常见车用蒙皮材质高出很多;而且开闭机构舱门主体蒙皮尺寸大、造型复杂,因此在制作过程中需要很多的手工操作,并且报废率很高,导致成本大幅度增加。

4、铝合金具有轻质高强、耐腐蚀、低成本的优质特性,逐渐成为工业制造领域实现轻量化的首选材料。将开闭机构舱门的材质由传统玻璃钢复合材料和碳纤维复合材料替换为工业级5083铝合金,可使得结构简易化、质量轻便化,绿色环保,同时增强整体可靠性。但国内外对于智能动车组前端开闭机构舱门的研究主要集中于玻璃钢材质和碳纤维复合材料等相关制造技术,鲜有铝合金舱门蒙皮研究。公开号为cn101786128a、公开日为2010.07.28的发明专利公开了一种热冲压与超塑气胀复合成形工艺,该成形工艺将热冲压和超塑气胀成形结合起来,使二者优势互补,达到快速超塑成形的目的。采用冲压工艺进行预成形,使用热冲压成形可与后续的超塑性胀形在同一道工序中与等温条件下进行,工序紧凑有利于缩短成形时间。

5、然而,由于整个单侧舱门主体蒙皮带有宏域大尺寸、局部小结构特征,呈现多组自由曲率交纵的复杂三维空间曲面不规则结构形式,成形困难,主要体现在以下几方面:

6、(1)舱门主体蒙皮具有局部小圆角、锐棱线等复杂造型特征,上下端面间存在过渡圆弧r20,材料变形流动困难,难以成形充填到位。

7、(2)舱门主体成形后需与连接支撑件连接为一体,要求装配连接位置具有较高的空间形状精度,同时舱门需与车头前罩配合以形成流线型外形,保证动车运行时的空气动力学性能及外观造型平整美观、整车协调,因此对舱门主体的整体表面质量与形位精度要求较高。

8、(3)零件整体大尺寸及深纵腔结构特征,致使成形深度较大,变形量大,容易超出传统工艺成形极限而出现局部破裂。

9、因此,传统的“快速超塑吹胀工艺”并不能够适用于单侧舱门主体蒙皮的成形制作,原因在于铝合金开闭机构的单侧舱门主体蒙皮为内凹结构,成形深度和变形量较大,在热冲压过程中,板料上表面紧贴着凸模,因此板料在变形小的部位较厚,而在变形大的部位较薄,因此在热冲压阶段完成后得到了“上厚下薄”的内凹结构。而在后续的超塑气胀成形阶段,内凹结构底部较薄部位容易出现工艺成形极限而出现局部破裂。

10、综上所述,现有的开闭机构舱门成形方法存在无法制作铝合金开闭机构的单侧舱门主体蒙皮的问题。

技术实现思路

1、本发明的目的是为了解决现有的开闭机构舱门成形方法存在无法制作铝合金开闭机构的单侧舱门主体蒙皮的问题,进而提供一种高速动车组前端铝合金开闭机构舱门、成形模具及方法。

2、本发明的技术方案是:

3、一种高速动车组前端铝合金开闭机构舱门,所述开闭机构舱门包括与车头前罩装配构成流线型造型的舱门主体外观蒙皮1和连接开闭机构运动机构框架转臂与舱门主体外观蒙皮1以实现开闭动作的舱门连接支撑件2,所述舱门主体外观蒙皮1包括互为对称结构的两个单侧舱门主体蒙皮11,每个单侧舱门主体蒙皮11的上下端面扣合后形成内凹结构,单侧舱门主体蒙皮11上下端面前端形成锐棱12。

4、进一步地,所述舱门连接支撑件2的数量为四个,四个舱门连接支撑件2分别为两个上部舱门连接支撑件21和两个下部舱门连接支撑件22;上部舱门连接支撑件21为六面体结构,所述上部舱门连接支撑件21安装在单侧舱门主体蒙皮11的蒙皮上端面13且采用氩弧焊连接,单侧舱门主体蒙皮11与上部舱门连接支撑件21连接位置空间曲面一致;下部舱门连接支撑件22为五面体结构,所述下部舱门连接支撑件22安装在单侧舱门主体蒙皮11的蒙皮下端面14且采用氩弧焊连接,单侧舱门主体蒙皮11与下部舱门连接支撑件22连接位置空间曲面一致。

5、进一步地,单侧舱门主体蒙皮11上下端面间存在过渡圆弧,所述过渡圆弧半径为20mm。

6、进一步地,单侧舱门主体蒙皮11和舱门连接支撑件2均采用5083铝合金材质。

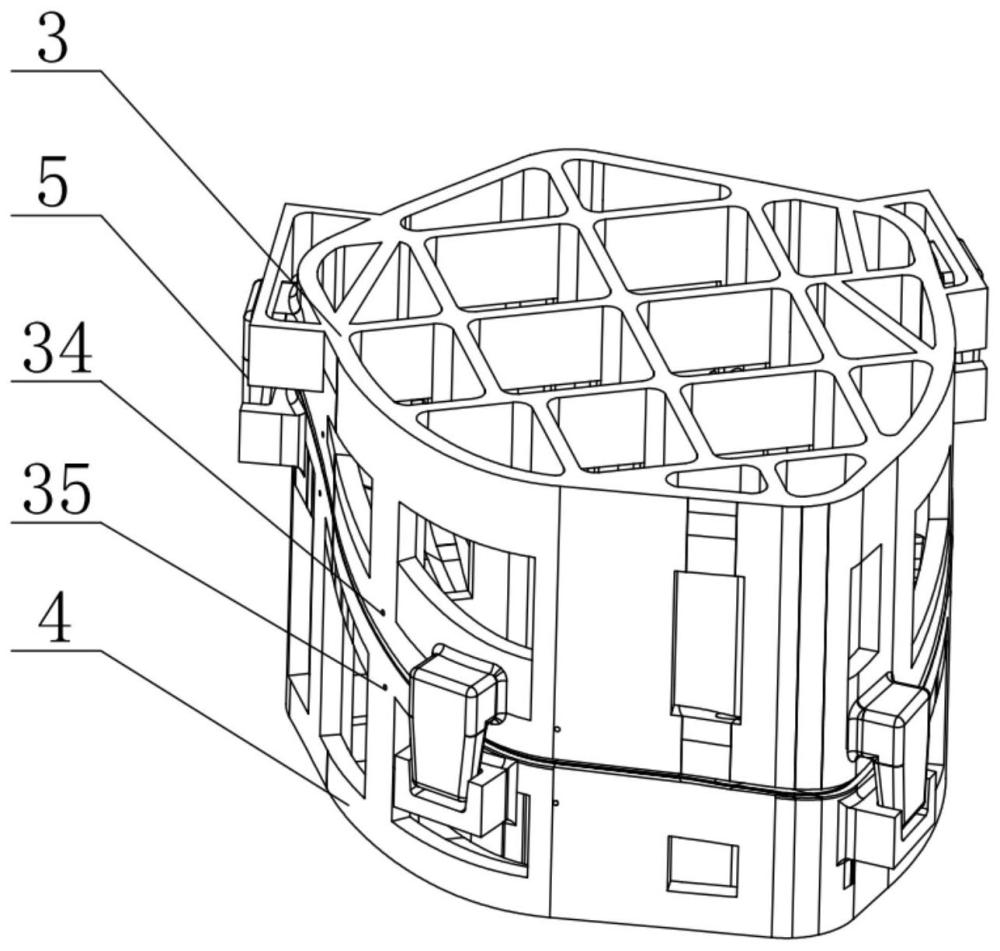

7、一种基于所述的高速动车组前端铝合金开闭机构舱门的成形模具,所述成形模具为铝合金开闭机构舱门主体蒙皮构件的均匀快速超塑气胀成形模具,其成形模具包括凸模3、凹模4和多个导向机构5,凸模3设置在凹模4上方,凸模3与凹模4的交接处沿圆周方向设有多个导向机构5;凸模3下端面设有凸模凸头31,所述凸模凸头31两侧分别设有两个反胀储料凹槽36,凹模4上端面中部设有凹膜内腔41,所述凹膜内腔41与单侧舱门主体蒙皮11外表面随形设置,凸模3的凸模凸头31置于凹模4的凹膜内腔41内;凸模3外侧面上部加工有上通气孔35,所述上通气孔为t形上通气孔,凹模4底部加工有下通气孔45;每个导向机构5包括导柱51和导套52,导柱51为l型导柱,所述l型导柱的一端与凸模3外侧面垂直连接,所述l型导柱另一端内侧面加工成向外倾斜的斜面,导套52外侧面加工与为l型导柱相匹配的导向槽,所述导向槽的侧面与l型导柱另一端内侧面斜面随性设置;凸模3下端面的凸模凸头31外缘设有下模具型面法兰,所述下模具型面法兰下端面设有一圈截面为矩形的下密封梗装置32,凹模4上端面的凹膜内腔41外缘设有上模具型面法兰,所述上模具型面法兰上端面设有一圈截面为矩形的上密封梗装置42,所述上密封梗装置42与所述下密封梗装置32错位布置;下模具型面法兰的下密封梗装置32内缘加工有内压边密封带33,上模具型面法兰的上密封梗装置42外缘加工有外压边密封带43;所述凸模3外侧面靠近成形型面位置沿圆周方向均匀加工有多个下水平测温孔34,所述凹模4外侧面靠近成形型面位置沿圆周方向均匀加工有多个上水平测温孔44。

8、进一步地,所述凹膜内腔41深度为670mm,凸模凸头31的热拉伸深度为610mm,内压边密封带33和外压边密封带43宽度均为20mm,下水平测温孔34和上水平测温孔44孔径均为10mm,孔深均为50mm。

9、进一步地,上密封梗装置42和下密封梗装置32高度均为1mm,宽度均为5mm,上密封梗装置42与下密封梗装置32错位相距10mm。

10、进一步地,上通气孔35和下通气孔45均加工成阶梯通孔形式,t形上通气孔的水平孔段的孔径为10mm,t形上通气孔的竖直孔段和下通气孔45均位于型面侧,所述竖直孔段和下通气孔45的孔径均为2mm,深度为5mm。

11、进一步地,凸模3顶部和凹模4底部均为凸模镂空部位,所述凸模镂空部位设有纵横交错布置的减重筋,凸模3底部和凹模4顶部均为模具成形部位,所述模具成形部位厚度不小于45mm,凸模3和凹模4均采用中硅钼球墨铸铁材质。

12、一种基于所述的高速动车组前端铝合金开闭机构舱门的成形模具制作铝合金开闭机构舱门主体蒙皮构件的成形方法,所述成形方法为铝合金开闭机构舱门主体蒙皮构件的均匀快速超塑气胀成形方法,其成形方法是通过以下步骤实现的,

13、步骤一、模具装配及设备调试过程:

14、首先将天车挂钩均匀布置于凸模3的减重筋上,通过导柱51和导套52配合将凸模3和凹模4装配并处于合模状态;然后利用叉车将成形模具置于成形设备炉膛移动工作平台的合适位置,并借助装夹装置将模具安装固定于工作平台;最后调试成形设备以保证平稳安全运行,并将导气管与上通气孔35和下通气孔45连接好气路,检查气密性并调试,确保储气瓶中的氮气量充分及气路的正常工作;

15、步骤二、备料过程:

16、首先运用三维建模软件对预先设计的单侧舱门主体蒙皮11的外形轮廓尺寸和体积进行展开铺平,初步确定板料尺寸,此后依据成形有限元模拟结果进一步分析确定合理的下料尺寸,板料初始尺寸为1900mm×1700mm;然后利用剪板机从整板上精准切割取料;最后利用空气压缩机在板料表面均匀涂抹石墨润滑剂,静置一定时间,使其稳定附着于板料表面;

17、步骤三、模具加热及板料升温过程:

18、首先将成形设备四周炉门围成封闭的加热炉膛空间,加热平台的热量传递给成形模具,板料随之升温;然后将热电偶插入下水平测温孔34和上水平测温孔44实现对成形模具及板料温度的实时监控及控制;通过加热系统使成形模具升温至初定温度460~480℃并保温一段时间后,打开设备门,移出工作台,完成原材下料;随后移回工作台,关闭炉门,使成形模具及板料同时升温至超塑成形温度480~500℃,保温预热5~15min,使板料充分受热软化及各区域温度分布均匀;

19、步骤四、热冲压过程:

20、当板料温度状态达至成形需求后,开始进入热冲压预成型补料阶段;打开前方炉门,以观察合模过程液压机升降机构带动刚性凸头以5mm/s的速度下行合模,热态冲压过程大部分板料在凸模3作用下流入凹模内腔41,直至完全合模,2min后完成热拉深预变形;随后关闭炉门,待温度稳定在目标成形温度480~500℃,此后进行超塑气胀操作;

21、步骤五、超塑反胀过程:

22、首先在气胀前利用超塑设备液压系统施加合模封边力,材料填充封边槽区域,获得密闭型腔;然后将凹模4的下通气孔45连接进气装置,开启储气瓶阀门,通入气体进行反向加压胀形;最后施加反向气压,通过不断调控成形气压变化控制进气速度,确保应变速率的合理性,使板材流入上模储料腔分散变形,以完成反胀预成形,最大气胀压力为0.4mpa,反胀成形时间为10min;

23、步骤六、超塑正胀过程:

24、首先在反胀后卸掉反向加载气压,凸模3的上通气孔35连接进气装置通入氮气,利用高温气胀优异变形性能实现终成形精准贴膜;在加压初期,材料由反胀型腔流向凹模终胀型腔,预先加压至0.1mpa,保压15min,使气体均匀充满型腔;随着板料大部分区域逐渐贴膜,其他区域材料变形流动困难度加大,气压加载速度随时间逐渐增快;初始试制根据正胀气压进行正向压力加载,使材料逐渐流向终成形模腔,直至与型腔贴膜完成,保压30min左右;

25、步骤七、开模取件过程:

26、零件贴膜完成保压结束后,关闭加热电源,利用真空抽机连接凸模3的上通气孔35将凸凹模腔密闭间隙的气体抽出并缓慢卸载至大气压,随后关闭真空抽机,升降机构带动凸模3实现开模动作;试验温度降低至200℃时取件,打开前炉门,将工作平台移出,利用专用取件工装将工件取出,置于水平平面冷却至室温。

27、本发明与现有技术相比具有以下效果:

28、1、本发明为了进一步降低壁厚极限变薄率,提高厚度均匀度,在热冲压与超塑正胀工序间添加超塑反胀,即热冲压与超塑正反胀组合的均匀快速超塑成形工艺。技术原理在于利用高速度热冲压实现补料预成型合模,此后反向胀形使材料流向凸模设置的反胀储料凹槽分散变形,最终原位正向胀形使材料流向凹模型面完成贴膜。

29、2、本发明针对铝合金开闭机构舱门零件结构特征,利用金属材料在特定条件下所呈现的超塑性能获得零件的超塑气胀技术可有效克服多种成形难题。另外工业级5083铝合金的高温超塑变形性能目前已得到大量研究。另外随着轨道车辆行业迅猛发展,列车零部件不断更新迭代,覆盖件超塑成形工艺也随之升级优化,由传统超塑气胀改进为快速超塑气胀工艺,并进一步优化为均匀快速超塑气胀工艺。为获得成形质量可观的舱门主体超塑件,减少工作调修量,将通过有限元仿真对比探究成形差异性,指导工艺方案的合理选取,以找到适于舱门主体加工成形的最优工艺路线,并应用于生产实践。

- 还没有人留言评论。精彩留言会获得点赞!