一种镁合金非对称挤压模具及挤压方法

本发明涉及镁合金塑性加工领域,具体涉及一种具有波浪状凸起内壁的镁合金非对称挤压模具及挤压方法。

背景技术:

1、镁合金是一种重要的结构材料,其具有诸多优点,例如:密度低、比强度和比刚度高、阻尼性能好、电磁屏蔽和抗辐射能力强、导热性好及易回收等,广泛应用于交通、电子、航空航天、国防军事等领域。我国是镁资源大国,大力推进镁合金产品的研发应用对提升我国绿色制造工业水平具有重要意义。

2、铸态镁合金组织粗大,性能较差。热成形可以细化镁合金的晶粒,提升其力学性能。然而,镁合金为密排六方晶体结构,其基面滑移系的临界剪切应力远低于柱面及锥面滑移系,因此在塑性变形时基面滑移系最容易启动,从而产生明显的基面织构。采用传统的对称成形工艺时,在单一应变路径下,坯料的基面织构强度随塑性变形逐渐增大,这降低了合金的进一步塑性成形能力,在成形过程中需要进行多道次的加热和退火,导致制造工艺路线繁琐且成本较高。此外,成形后坯料的基面织构越强,其延伸率越差,不利于产品的进一步深加工。

3、通过改变坯料应变路径的方法可以降低镁合金形变织构,例如:cn112570480b公开了一种非对称挤压模具,其入口区与出口区中心轴线不重合,导致坯料两侧的流动速度不同,复杂的流动场使晶粒发生转动,从而起到弱化织构的效果,但由于模具入口区和出口区的轴线不重合,坯料的流动阻力增大,挤压的顺畅性受到影响,且坯料运动存在一定死区;cn115351109a公开了一种镁合金挤压模具,其挤压区的内壁上设有轴对称的凸起,轴对称的凸起使原来挤压方向的最大主应变产生偏移,这虽然改善了传统正挤压过程中坯料单一的应变路径,但坯料的应力应变状态仍呈轴对称分布,对于挤压后棒材整体织构的弱化效果有限。

技术实现思路

1、本发明为克服现有技术不足,提出一种镁合金非对称挤压模具及挤压方法,该模具及方法能够明显改善传统正挤压过程中的对称应力-应变场,使坯料在挤压区内的应变状态呈非对称分布,显著弱化挤压后镁合金棒材的基面织构。

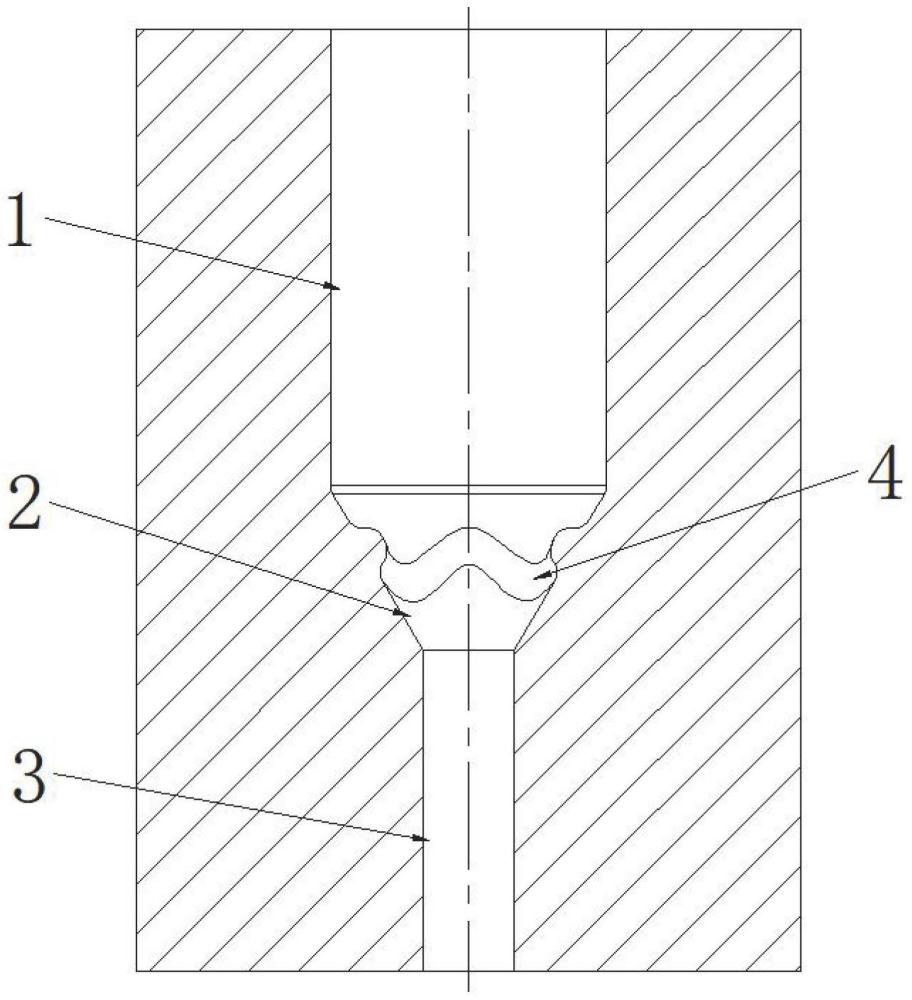

2、一种镁合金非对称挤压模具,模具本体内设有非对称挤压变形通道,所述挤压变形通道从入料口到出料口依次为:入口区、挤压区和出口区,挤压区的大径端与入口区相连,小径端与出口区相连,所述挤压区的内壁上设有波浪状的凸起,所述波浪状的凸起的外形呈正弦波浪形或“人”字类波浪形。

3、进一步地,模具设计为分瓣模具,模具入口区与出口区的轴线相同。

4、进一步地,模具挤压比为9-36。

5、进一步地,挤压区的锥角β为60°-120°。

6、进一步地,波浪包含一个或多个完整周期。

7、进一步地,凸起的最高点与最低点之间的高度差为挤压区总高度的1/2-5/6。高度差越大,坯料流动的非对称效果越好。

8、进一步地,凸起的数量可为一条或多条。此种设置的目的是:凸起的数量越多,非对称挤压效果越明显。但同时模具结构更加复杂,制造成本提高。

9、进一步地,凸起的截面呈半圆形或劣弧圆,且与挤压区的内壁以圆角过渡。

10、进一步地,所述凸起截面的直径为出口区直径的1/6-1/2。此种设置的目的是:凸起直径越大,凸起与坯料接触时,对坯料局部应力状态改变效果越明显。

11、一种镁合金非对称挤压方法,基于所述的非对称挤压模具实现,所述方法包含以下步骤:

12、s1、将铸态镁合金坯料进行均匀化处理,温度为500-530℃,时间为8-12h,均匀化处理后进行水淬,所述镁合金为mg-gd-y-zr系合金;

13、s2、将模具与坯料加热至成形设定温度400-475℃,保温时间10-20min,且挤压过程中持续对模具进行加热以维持设定温度;

14、s3、将预热后的坯料与模具组装,坯料放置在入口区,采用石墨润滑;

15、s4、采用挤压机对坯料进行挤压,挤压速度设定为0.5-5mm/s,坯料在凸模的推力下进入挤压区,最终得到与出口区直径大小相同的镁合金棒材。

16、本发明相比现有技术的有益效果是:

17、1、本发明在挤压区的内侧壁上设置了正弦波浪形或“人”字类波浪形凸起,坯料在挤压力的作用下经过挤压区,当坯料接触到凸起时,坯料的最大主应力大小改变,方向偏移。此外,由于凸起的波浪状形貌,坯料不同区域的应力应变状态呈非对称分布且存在显著差异,复杂的应变状态及变形历史促使镁合金中多种滑移系的开动,且原本形成择优取向的晶粒取向能够继续发生晶格转动,进而使成形后坯料的织构强度显著下降,提升了镁合金棒材的性能。

18、2、通过优化波浪状凸起的形状和尺寸,能够调控合金的组织性能。

19、3、凸起的截面呈半圆形或劣弧圆且与挤压区内壁以圆角过渡,在成形时凸起不容易损伤,适合规模化生产使用。

20、下面结合附图和实施例对本发明的技术方案作进一步的说明:

技术特征:

1.一种镁合金非对称挤压模具,其特征在于:模具本体内设有非对称挤压变形通道,所述挤压变形通道从入料口到出料口依次为:入口区、挤压区和出口区,挤压区的大径端与入口区相连,小径端与出口区相连,所述挤压区的内壁上设有波浪状的凸起,所述波浪状的凸起的外形呈正弦波浪形或“人”字类波浪形。

2.根据权利要求1所述一种镁合金非对称挤压模具,其特征在于:模具设计为分瓣模具,模具入口区与出口区的轴线相同。

3.根据权利要求1所述一种镁合金非对称挤压模具,其特征在于:模具挤压比为9-36。

4.根据权利要求1所述一种镁合金非对称挤压模具,其特征在于:挤压区的锥角β为60°-120°。

5.根据权利要求1所述一种镁合金非对称挤压模具,其特征在于:波浪包含一个或多个完整周期。

6.根据权利要求1所述一种镁合金非对称挤压模具,其特征在于:凸起的最高点与最低点之间的高度差为挤压区总高度的1/2-5/6。

7.根据权利要求1或6任一项所述一种镁合金非对称挤压模具,其特征在于:凸起的数量可为一条或多条。

8.根据权利要求1或6任一项所述一种镁合金非对称挤压模具,其特征在于:凸起的截面呈半圆形或劣弧圆,且与挤压区的内壁以圆角过渡。

9.根据权利要求8所述一种镁合金非对称挤压模具,其特征在于:凸起的截面直径为出口区直径的1/6-1/2。

10.一种镁合金非对称挤压方法,其特征在于,基于权利要求1所述的挤压模具实现,所述方法包含以下步骤:

技术总结

一种镁合金非对称挤压模具及挤压方法,模具本体内设有非对称挤压变形通道,所述挤压变形通道从入料口到出料口依次为:入口区、挤压区和出口区,所述挤压区的内壁上设有若干条波浪状的凸起,所述波浪状的凸起的外形呈正弦波浪形或“人”字类波浪形,能够有效调控传统正挤压成形过程中的对称应力场,改善坯料的应变路径,进而大幅度弱化挤压后棒材的织构。所述挤压方法包含以下步骤:将铸态坯料进行均匀化处理并水淬;随后将模具与坯料加热至成形设定温度后并组装;采用挤压机对坯料进行挤压,最终得到与出口区直径大小相同的镁合金棒材。本发明通过优化波浪状凸起的形状和尺寸,能够调控合金的组织性能,适合规模化生产使用。

技术研发人员:滕步刚,裴彦博,赵茂生,袁梦,魏恩博

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!