一种IGBT模块用焊接装置及真空回流焊接方法与流程

本发明属于igbt模块焊接,涉及真空回流的焊接装置及其使用方法,具体涉及一种igbt模块用焊接装置及真空回流焊接方法。

背景技术:

1、igbt(绝缘栅双极晶体管)模块,具有高频率、高电压、大电流以及容易开通和关断的性能特点,已广泛应用于机车牵引、工业控制、风力发电、汽车动力等领域。

2、铜底板是igbt模块散热的主要通道,现有的铜底板却无法应用到铁路机车领域用igbt模块中,因为该领域使用环境苛刻,铜底板的热循次数无法达到要求;所以铜底板一般用于中低压等级igbt模块中。在焊接型igbt封装工艺中,覆铜陶瓷基板(dbc)与铜底板通常采用高温焊接的方法封装,由于两者热膨胀系数差异较大,焊接后铜底板会发生变形,导致与散热器接触不良,热阻增加。因此,传统技术中通常会对igbt铜模块底板进行预弯,经高温焊接后铜底板仍具有一定的拱度,igbt模块安装在散热器表面时,铜底板与散热器充分接触,利于igbt模块散热。

3、现有技术中铜底板的形状存在两种:(1)双面拱铜底板,焊接面向内凹陷,冷却面向外凸出;(2)单面拱铜底板,即焊接面为平整面,冷却面向外凸出。igbt模块回流焊工艺中,热量是由加热板传导至铜底板,实现铜底板与dbc的焊接。然而无论哪种形状的铜底板,冷却面均是向外凸出,使铜底板的冷却面与加热板只有中心部位接触,导致加热板的热量是通过底板中心向四周传导,使底板受热温度不均匀,因此会影响焊料的流动,进而增加各焊接位置的空洞率,降低了igbt模块的可靠性。

4、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供一种igbt模块用焊接装置及真空回流焊接方法。

2、为实现上述目的,本发明提供了如下技术方案:

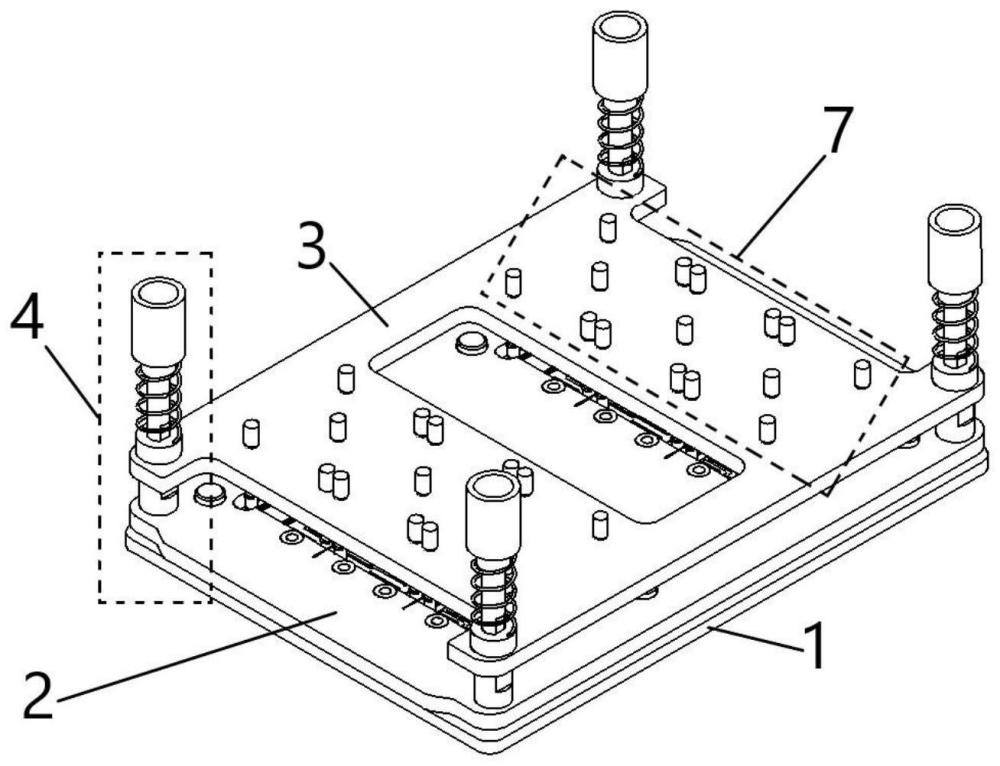

3、一方面,本发明提供一种igbt模块用焊接装置,能够配合焊接炉对igbt模块中具有反拱形结构的铜底板与母覆铜陶瓷基板进行焊接,所述焊接装置包括加热板,所述加热板上设有至少一个用以放置铜底板的反拱形凹槽,所述铜底板的上方放置有具有母覆铜陶瓷基板的定位板,所述铜底板与母覆铜陶瓷基板之间铺设有焊片;所述定位板的上方设置有盖板,两者通过至少两个弹簧组件压紧固定;

4、所述焊接炉在工作时通过弹簧组件对盖板以及定位板进行压紧,从而压紧铜底板与加热板。

5、具体的,所述加热板上还设有至少两个定位柱,所述定位柱的一端固定在加热板上,另一端依次穿过铜底板、定位板后裸露在定位板的上表面。

6、具体的,所述定位板上开设有用以放置母覆铜陶瓷基板的放置区,所述放置区的四周均匀设有若干防止母覆铜陶瓷基板受损的塑料柱。

7、具体的,所述盖板上设有若干固定销,所述固定销顶端设有第一限位头,底端向下穿过盖板后与母覆铜陶瓷基板抵接。

8、具体的,每个所述母覆铜陶瓷基板包括若干子覆铜陶瓷基板,相邻子覆铜陶瓷基板之间设有用于防止焊接时相互粘连的挡板;所述挡板垂直设置于铜底板上,一端嵌入定位板中。

9、具体的,所述弹簧组件包括支撑柱、承压轴、套筒;

10、所述承压轴的一端设有第二限位头,所述套筒内设有与限位头相匹配的限位台阶,所述承压轴的另一端竖直向下依次穿过套筒、弹簧后与支撑柱顶部的盲孔间隙配合;

11、所述支撑柱包括位于上部的第三轴、位于中部的第四轴以及位于下部的第五轴,所述第三轴穿过盖板后与第一轴抵接,所述第四轴上端与盖板的下表面抵接,下端与定位板的上表面抵接,所述第五轴穿过定位板后裸露在定位板外,且裸露高度小于或等于铜底板的厚度。

12、具体的,所述承压轴的另一端包括第一轴与第二轴,所述第一轴与支撑柱顶部抵接,所述第二轴与支撑柱顶部的盲孔间隙配合。

13、具体的,所述盖板与弹簧之间还设有垫圈。

14、另一方面,本发明还提供一种igbt模块用焊接装置的真空回流焊接方法,具体方法如下:

15、1)预热:首先将焊接装置装配后,通过传送带送入焊接炉预热腔,弹簧组件受力将盖板以及定位板进行压紧,从而压紧铜底板与加热板;然后将预热腔内抽真空后再对igbt模块进行第一次加热,当igbt模块温度到达150℃时充入甲酸,在甲酸环境下对igbt模块进行第二次加热,当加热到一定温度后,充入氮气,排走预热腔内反应产生的h2o;

16、2)回流:首先将预热好的焊接装置送入回流腔,然后对回流腔进行抽真空,并对igbt模块进行第三次加热,当产品温度到达200℃时充入甲酸,当回流腔内甲酸压力达到一定数值时,停止充入甲酸,然后对回流腔进行抽真空排走回流腔中反应产生的h2o和co2;然后,在真空环境下对igbt模块进行第四次加热,当加热到峰值温度一定时间后,再对回流腔充氮气,改变回流腔内压力,挤压母覆铜陶瓷基板,增加母覆铜陶瓷基板下的铜层和铜底板焊接区域的浸润度;最后,继续对回流腔进行抽真空,使焊液脱泡,减小焊接空洞;

17、3)冷却:将焊液回流好的焊接装置通过传送带进入冷却腔,控制充氮气速率和冷却速率,完成回流焊接。

18、具体的,所述冷却速率为20℃/min。

19、与现有技术相比,本发明提供的技术方案包括以下有益效果:

20、本发明通过增加铜底板的受热面积,降低了铜底板与母覆铜陶瓷基板焊接的空洞率,保证了焊层厚度的一致性,提高了igbt模块的可靠性;还通过设置弹簧组件,使铜底板与母覆铜陶瓷基板在焊接时被压紧,保持焊接时的装置的稳定性;通过设置固定销,使铜底板与母覆铜陶瓷基板在焊接时贴合紧密,防止产生空洞;在相邻子覆铜陶瓷基板之间设置挡板,防止相邻子覆铜陶瓷基板在焊接时产生粘连;通过在定位板上开设用以母覆铜陶瓷基板的放置区的四周设置塑料柱防止覆铜陶瓷基板在安装或拆卸时刮伤损坏。

技术特征:

1.一种igbt模块用焊接装置,能够配合焊接炉对igbt模块中具有反拱形结构的铜底板(5)与母覆铜陶瓷基板进行焊接,其特征在于,所述焊接装置包括加热板(1),所述加热板(1)上设有至少一个用以放置铜底板(5)的反拱形凹槽,所述铜底板(5)的上方放置有具有母覆铜陶瓷基板的定位板(2),所述铜底板(5)与母覆铜陶瓷基板之间铺设有焊片;所述定位板(2)的上方设置有盖板(3),两者通过至少两个弹簧组件(4)压紧固定;

2.根据权利要求1所述igbt模块用焊接装置,其特征在于,所述加热板(1)上还设有至少两个定位柱(6),所述定位柱(6)的一端固定在加热板(1)上,另一端依次穿过铜底板(5)、定位板(2)后裸露在定位板(2)的上表面。

3.根据权利要求1所述igbt模块用焊接装置,其特征在于,所述定位板(2)上开设有用以放置母覆铜陶瓷基板的放置区,所述放置区的四周均匀设有若干防止母覆铜陶瓷基板受损的塑料柱(8)。

4.根据权利要求1所述igbt模块用焊接装置,其特征在于,所述盖板(3)上设有若干固定销(7),所述固定销(7)顶端设有第一限位头,底端向下穿过盖板(3)后与母覆铜陶瓷基板抵接。

5.根据权利要求1所述igbt模块用焊接装置,其特征在于,每个所述母覆铜陶瓷基板包括若干子覆铜陶瓷基板,相邻子覆铜陶瓷基板之间设有用于防止焊接时相互粘连的挡板(9);所述挡板(9)垂直设置于铜底板(5)上,一端嵌入定位板(2)中。

6.根据权利要求1所述igbt模块用焊接装置,其特征在于,所述弹簧组件(4)包括支撑柱(45)、承压轴(43)、套筒(41);

7.根据权利要求6所述igbt模块用焊接装置,其特征在于,所述承压轴(43)的另一端包括第一轴(432)与第二轴(433),所述第一轴(432)与支撑柱(45)顶部抵接,所述第二轴(433)与支撑柱(45)顶部的盲孔间隙配合。

8.根据权利要求6所述igbt模块用焊接装置,其特征在于,所述盖板(3)与弹簧(42)之间还设有垫圈(44)。

9.基于权利要求1-8任一所述igbt模块用焊接装置的真空回流焊接方法,其特征在于,具体方法如下:

10.根据权利要求9所述igbt模块用焊接装置的真空回流焊接方法,其特征在于,所述冷却速率为20℃/min。

技术总结

本发明属于IGBT模块焊接技术领域,涉及真空回流的焊接装置及其使用方法,具体涉及一种IGBT模块用焊接装置及其真空回流焊接方法。通过增加铜底板的受热面积,降低了铜底板与母覆铜陶瓷基板焊接的空洞率,保证了焊层厚度的一致性,提高了IGBT模块的可靠性;还通过设置弹簧组件,使铜底板与母覆铜陶瓷基板在焊接时被压紧,保持焊接时的装置的稳定性;通过设置固定销,使铜底板与母覆铜陶瓷基板在焊接时贴合紧密,防止产生空洞;在相邻子覆铜陶瓷基板之间设置挡板,防止相邻子覆铜陶瓷基板在焊接时产生粘连;通过在定位板上开设用以母覆铜陶瓷基板的放置区的四周设置塑料柱防止覆铜陶瓷基板在安装或拆卸时刮伤损坏。

技术研发人员:刘艳宏,王晓丽,刘爽,邢毅,荆海燕

受保护的技术使用者:西安中车永电电气有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!