金刚线焊线设备及焊线方法与流程

本发明属于线材焊接,具体而言,涉及一种金刚线焊线设备及焊线方法。

背景技术:

1、金刚线被广泛应用于光伏领域,特别是对晶硅等硬脆材料切割的应用。金刚线在切割硬脆材料的过程中容易发生断线,断线后需要使用焊线设备将断开的金刚线重新焊接起来,使其能够继续完成切割操作。

2、目前金刚线焊线机一般采用电阻对焊的焊接方式,这种方式需要将两根金刚线夹紧,同时夹紧材料本身作为电极材料,通过驱动机构将两根金刚线端部相互对碰,通电并施加顶锻力,并利用金刚线接触位置的大电阻产生的热量将其融化焊接。

3、现有技术的焊线流程如下:首先裁剪两根金刚线端部,使端面平整,然后再手动将两根金刚线分别放置于夹持槽内,在显示屏上观察金刚线位置,调整好位置后,转下手柄使上侧的压块压紧金刚线,两边的夹持机构可以通过移动平台手动调节位置,使两根金刚线的端部对碰。然后上述工作流程中,手动放置金刚线,切面伸出夹持块的长度不好控制,若伸出过长,则容易被焊接时的顶锻力影响而产生弯曲,焊接失败的概率较高,且即便焊接成功,焊接完成的金刚线抗拉强度也大打折扣;若伸出过短,则难以将两根金刚线对接,或者无法提供合适的焊接空间。

4、基于上述内容,本技术要解决的技术问题是:如何提高金刚线焊线的成品质量。

技术实现思路

1、本发明的目的是针对现有技术中存在的上述问题,提出了一种金刚线焊线设备及焊线方法,解决了现有技术金刚线焊线的成品质量较差的问题。本技术方案的技术效果是:可提高金刚线焊线的成品质量。

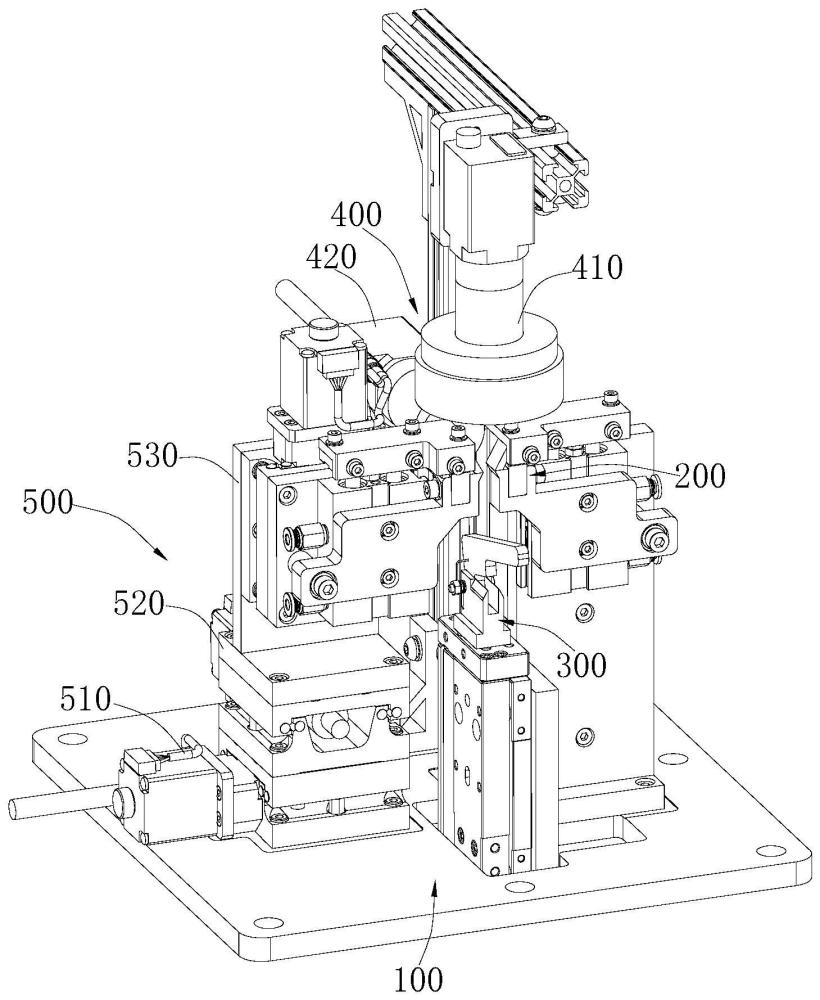

2、本发明的目的可通过下列技术方案来实现:一种金刚线焊线设备,包括基板;夹持组件,所述夹持组件设置于所述基板上方且至少为2组,用于夹持金刚线,每组所述夹持组件包括:夹持体,所述夹持体至少为2个;夹持驱动机构,所述夹持驱动机构驱动所述夹持体相互靠近或远离;切线组件,所述切线组件具有一切割区,所述切割区配置于至少2组所述夹持组件之间,以切割所述夹持组件夹持的金刚线;检测组件,所述检测组件设置于所述夹持组件外侧,用于获取金刚线的切面信息;以及对中组件,所述对中组件设置于所述夹持组件下方,且可根据所述金刚线的切面信息,驱动至少1组所述夹持组件活动与其余所述夹持组件对中。

3、可以理解的是,基板用于安装夹持组件、对中组件等结构。夹持组件作为金刚线焊线前的固定结构,操作人员手动或者机械手自动将金刚线置于其中一个夹持体上,然后夹持驱动机构驱动其中一个夹持体靠近同组夹持组件中的另一个夹持体,直至两个夹持体相抵完成对金刚线的夹持固定。待夹持组件夹持固定金刚线后,通过切线组件将夹持固定的金刚线切断。需要注意的是,切断的金刚线端面要保证平整,便于后续的对接焊接。切线组件切线完成后,检测组件对金刚线进行检测获取切面信息,切面信息至少包括切面的位置和倾斜度。可以理解的是,对中组件与检测组件之间为电连接或通信连接,亦或是中间通过处理器实现信息处理和交换,对中组件得到切面信息后,将进行对中操作。需要特别说明的是,金刚线被切断后,其仍会有一部分伸出夹持体外侧,并且金刚线伸出部分由于切割作用而向某个方向偏移,因此,对中组件至少具有2个方向的活动自由度,在一些实施方式中,具有3个方向的活动自由度,以便于调整夹持组件的位置,即调整其中一根金刚线的位置,进而保证两根待焊金刚线的切面对齐,提高两根金刚线焊接时的平行度,焊接完成的金刚线具备较强的抗拉强度。在一些实施方式中,切线组件为接触式切割,如采用硬质物件切割,在另一些实施方式中,切线组件为非接触式切割,如激光切割。

4、在上述的金刚线焊线设备中,每组所述夹持组件具有至少2个线槽,至少2个所述线槽相互独立设置,且所述线槽的延伸方向朝向相邻的所述夹持组件。

5、可以理解的是,每组夹持组件设置2个线槽的意义在于,单个线槽可放置一根金刚线,每组夹持组件可放置2根金刚线,2组夹持组件可以同时夹持2根金刚线的两个部分。

6、在上述的金刚线焊线设备中,每组所述夹持组件的所述夹持体之间设有夹持槽,所述夹持槽内设有定位块,所述定位块上设有所述线槽,所述定位块凸出于所述夹持槽,且所述线槽的宽度在夹持体的夹持方向呈逐渐收缩或扩张的趋势,所述线槽的底部与所述夹持体的夹持面基本齐平。

7、可以理解的是,线槽主要起到定位金刚线径向位置的作用,防止夹持体夹持金刚线时,金刚线沿其径向蹿动。线槽优选配置成呈v型,v型线槽可对金刚线导向,放置和定位金刚线更加方便,且每个定位块上可设置多个平行的线槽,线槽的数量具体由焊线的数量决定。在一些实施方式中,线槽也可适应性地配置成呈u型、y型等。通过将定位块的顶部配置成凸于夹持体的夹持面,以方便放线定位,并将线槽底部与夹持面齐平,以防止夹持体内被夹持的金刚线部分弯曲。另外,通过在夹持体内设置夹持槽,以将定位块嵌入夹持槽内,方便分开独立加工高低不平的定位块与夹持体,保证加工精度,避免影响金刚线夹持状态下的形态。

8、在上述的金刚线焊线设备中,所述切线组件包括:刀座;切刀,所述切刀铰接于所述刀座,所述刀座与切刀之间形成所述切割区;移刀机构,所述移刀机构作用于所述刀座,以带动所述刀座靠近或远离所述夹持组件。

9、可以理解的是,刀座用于支撑切刀,同时为切刀提供一个稳定的切削平台,将切刀铰接于刀座,可以保证切刀的切削路径是稳定的,刀座与切刀之间形成的切割区是基本可控的。移刀机构用于驱动刀座移动,从而在切线阶段,保证切刀与刀座之间的切割区位于两个夹持组件之间,当切线完成后,两个夹持组件需要相互靠近,以带动两根金刚线对接进行焊线,移刀机构可以带动刀座及切刀移动让位,以提供焊线的空间。

10、在上述的金刚线焊线设备中,所述刀座与所述夹持体之间设有配合结构,所述配合结构包括:第一配合部,所述第一配合部设置于所述夹持体上;第二配合部,所述第二配合部设置于所述刀座上;其中,所述刀座可移动使得第二配合部与第一配合部配合抵接。

11、可以理解的是,通过在刀座与夹持体之间设置配合结构,可以使得刀座移动至某一位置时与夹持体配合连接。具体的,第一配合部与第二配合部的形状相互匹配,两者的连接关系可以为耦合或啮合或贴合。在一些实施方式中,第一配合部与第二配合部设置有导向的弧面或平面。当第一配合部与第二配合部配合抵接时,还可保证相邻夹持组件的相邻夹持体间距稳定可控,进而提高切线位置的定位精度。

12、在上述的金刚线焊线设备中,所述切刀的两个侧面分别具有第一作用部和第二作用部,所述第一作用部和所述第二作用部可同时与各自相邻的夹持体磨削以切断金刚线。可以理解的是,通过在切刀两个侧面上设置第一作用部和第二作用部,切刀旋转1次可同时切出至少2个端面,并且切除的金刚线段长度基本等同于第一作用部与第二作用部的间距。在一些实施方式中,第一作用部与第二作用部为一体连接,在一些实施方式中,第一作用部与第二作用部之间具有间隙。

13、在上述的金刚线焊线设备中,所述检测组件包括:第一拍摄单元,所述第一拍摄单元在第一方向对准所述金刚线拍摄;第二拍摄单元,所述第二拍摄单元在第二方向对准所述金刚线拍摄;其中,所述第一方向与所述夹持体的夹持面基本垂直,所述第二方向与所述夹持体的夹持面基本平行。

14、可以理解的是,第一拍摄单元和第二拍摄单元分别在不同位置对金刚线进行拍摄,通过拍摄获取的图像可以分析出切面的位置及倾斜度信息。其中,第一方向与第二方向均指向金刚线的径向,第一拍摄单元与第二拍摄单元所拍摄获得的图像均为金刚线长度方向的图像。第一拍摄单元和第二拍摄单元的精度均为微米级。

15、在上述的金刚线焊线设备中,所述对中组件包括:第一驱动机构,所述第一驱动机构设置于所述基板上,所述第一驱动机构的作用方向与所述基板平行;第二驱动机构,所述第二驱动机构设置于所述第一驱动机构上,所述第二驱动机构的作用方向与所述基板平行,且与所述第一驱动机构的作用方向相互垂直;以及第三驱动机构,所述第三驱动机构设置于所述第二驱动机构上,所述第三驱动机构的作用方向与所述基板垂直;其中,至少具有1组所述夹持组件设置于所述第三驱动机构上。

16、可以理解的是,第一驱动机构、第二驱动机构、第三驱动机构均为线性驱动机构,优选气缸或电缸。

17、本发明的另一目的还在于提供一种金刚线焊线方法,应用上述的金刚线焊线设备,包括以下步骤:夹持组件夹持固定至少2根金刚线;切线组件切断夹持固定状态的金刚线;检测组件检测获取切后金刚线的切面信息;对中组件调节夹持组件位置以使至少2根金刚线的切面对接;将至少2根切面对接完成的金刚线焊接成一体。

18、需要特别说明的是,本发明的金刚线焊线方法与现有技术的金刚线焊线方法在流程上有明显区别。现有技术采用先切割再夹持、对中的方式,金刚线放置夹持的伸出长度由操作人员肉眼判断难以稳定控制,若伸出长度过大,则易受到通电顶段力的影响而弯曲,若伸出长度过短,则会增加焊接难度。而本发明通过先夹持再切割、对中的流程,采用的切线组件预先与夹持组件保持标准的设定间隙,以此保证切割后伸出夹持组件的金刚线长度在0.3mm以内,两根金刚线的切面对碰焊接时,不会因受到通电顶锻力的影响而产生弯曲,焊接成功率与焊接后的成品强度可得到有效提升。

19、在上述的金刚线焊线方法中,在所述夹持组件夹持固定至少2根金刚线的步骤中,至少2根金刚线相互平行设置,且至少2根金刚线的两端均由2组夹持组件夹持。

20、可以理解的是,在一些实施方式中,金刚线的数量为2根,2根金刚线平行放置并夹持,且每根金刚线在长度方向上均穿过2个夹持组件,以此保证切线组件切割时,可以同时切断2根金刚线,并且由于2个夹持组件同时夹持提供的夹持固定力更稳定,更容易切断,相较于单个夹持机构夹持,不易发生类似藕断丝连的情况。

21、与现有技术相比,本发明具有以下有益效果:

22、1、通过施行先夹持再切割、对中的流程,采用的切线组件预先与夹持组件保持标准的设定间隙,以此保证切割后伸出夹持组件的金刚线长度在0.3mm以内,两根金刚线的切面对碰焊接时,不会因受到通电顶锻力的影响而产生弯曲,焊接成功率与焊接后的成品强度可得到有效提升;

23、2、通过设置可配合抵接的第一配合部与第二配合部,保证相邻夹持组件的相邻夹持体间距稳定可控,进而提高切线位置的定位精度;

24、3、通过将定位块的顶部配置成凸于夹持体的夹持面,以方便放线定位,并将线槽底部与夹持面齐平,以防止夹持体内被夹持的金刚线部分弯曲而降低抗拉强度;

25、4、通过各个模块配合实现整个焊线过程的自动化操作,提高了焊线效率。

- 还没有人留言评论。精彩留言会获得点赞!