一种耐磨合金管的复合成型工艺的制作方法

本发明涉及合金管拉拔成型,特别是涉及一种耐磨合金管的复合成型工艺。

背景技术:

1、拉拔成型是合金管生产制备中的一种成型工艺。拉拔成型是将已经轧制的合金管坯料通过外加拉力的作用,穿过模孔以获得与模孔形状和尺寸相同的空心制品的塑性成型工艺。拉拔制品形状和尺寸精确、成品的强度高。

2、在现有的合金管的拉拔成型工艺中,合金管外壁受到模孔孔壁的挤压力,使得合金管的管壁向内发生变形。该过程中,合金管的管外壁始终和模孔的孔壁抵触,因此管外壁的光洁度高,但管内壁的变形不能与合金管变形时的基体相协调,在变形时容易形成细微的皱褶,在皱褶处既容易构成应力集中源,在交变应力作用下容易出现裂纹并扩展,又会使得合金管内壁表面粗糙度变高,合金管表面粗糙度值越大,抗磨损能力越小。因此,合金管的拉拔成型工艺会导致耐磨性会大大降低。

3、因此,在现有的合金管的拉拔成型工艺中,合金管外壁受到模孔孔壁的挤压力,合金管的管壁向内发生变形时,存在管内壁的变形不能与合金管变形时的基体相协调,在变形时容易形成细微的皱褶,导致会出现合金管内壁表面粗糙度变高,抗磨损能力变小的问题。为此,我们提出一种耐磨合金管的复合成型工艺。

技术实现思路

1、本发明的目的在于提供一种耐磨合金管的复合成型工艺,可以有效解决背景技术中提出的问题。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

3、本发明为一种耐磨合金管的复合成型工艺,使用到拉拔成型装置,所述拉拔成型装置包括模型组件、牵引组件、送料组件,以及抵压组件,具体包括以下步骤:

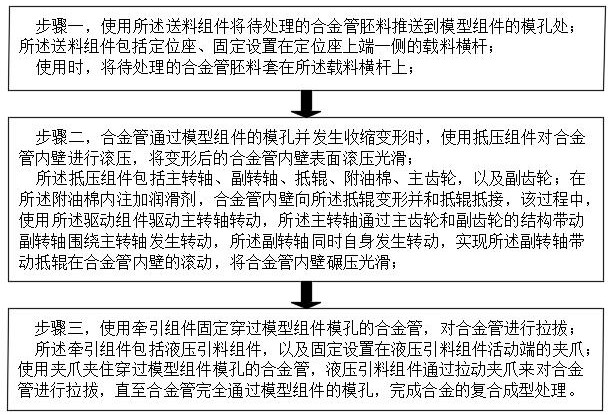

4、步骤一,使用所述送料组件将待处理的合金管胚料推送到模型组件的模孔处;所述送料组件包括定位座、固定设置在定位座上端一侧的载料横杆;使用时,将待处理的合金管胚料套在所述载料横杆上;

5、步骤二,合金管通过模型组件的模孔并发生收缩变形时,使用抵压组件对合金管内壁进行滚压,将变形后的合金管内壁表面滚压光滑;

6、所述抵压组件包括主转轴、副转轴、抵辊、附油棉、主齿轮,以及副齿轮,所述主转轴活动设置在载料横杆的一端,所述副转轴设置三个,三个所述副转轴围绕主转轴均匀间隔分布,每个所述副转轴的中部活动设置一个抵辊,所述附油棉固定设置在主转轴的中部,所述主齿轮的每端各设置一个主齿轮,每个所述副转轴的每端各设置一个副齿轮,每个所述主齿轮与三个副齿轮啮合形成行星齿轮组,所述附油棉和每个抵辊均接触,所述载料横杆的另一端设置有驱动主转轴转动的驱动组件;在所述附油棉内注加润滑剂,合金管内壁向所述抵辊变形并和抵辊抵接,该过程中,驱动所述驱动组件驱动主转轴转动,所述主转轴通过主齿轮和副齿轮的结构带动副转轴围绕主转轴发生转动,所述副转轴同时自身发生转动,实现所述副转轴带动抵辊在合金管内壁的滚动,将合金管内壁碾压光滑;

7、步骤三,使用牵引组件固定穿过模型组件模孔的合金管,对合金管进行拉拔;

8、所述牵引组件包括液压引料组件,以及固定设置在液压引料组件活动端的夹爪;使用夹爪夹住穿过模型组件模孔的合金管,液压引料组件通过拉动夹爪来对合金管进行拉拔,直至合金管完全通过模型组件的模孔,完成合金的复合成型处理。

9、优选地,步骤一中,所述送料组件还包括固定设置在定位座上端另一侧的液压推送组件,以及套设在载料横杆一端的推块,所述液压推送组件的输送端贯穿定位座后和推块固定连接;将套在所述载料横杆的合金管抵触在推块的一侧,用所述液压推送组件推动推块来将合金管推向模型组件的模孔处。

10、优选地,步骤二中,在所述载料横杆的端内部开设槽腔,在所述槽腔的内部活动设置定位圆盘,所述定位圆盘的两侧各设置一个推力球轴承,所述主转轴的一端贯穿定位圆盘并在所述定位圆盘内部转动,所述副转轴的一端嵌设在定位圆盘的内部并在定位圆盘的内部转动,所述槽腔的内部通过螺栓固定设置有定位圆环,所述主转轴的另一端套设有第一轴承,所述第一轴承的外圈套设有支撑托架,所述支撑托架的三个拐角处均开设有圆槽,每个所述圆槽的内部均设置一个第二轴承,所述第二轴承和副转轴一一对应,所述副转轴的端部穿设在第二轴承的内部;使用时,所述螺栓固定住定位圆环,通过所述定位圆环抵触推力球轴承,将定位圆盘安装在槽腔的内侧,所述定位圆盘支撑主转轴和副转轴的一端,所述第一轴承通过支撑托架和第二轴承支撑主转轴和副转轴的另一端。

11、优选地,步骤二中,在所述载料横杆的端部设置封口板,所述封口板位于槽腔的开口处,所述主转轴以及副转轴均贯穿封口板,在所述主转轴套设第一轴承的一端设置挡盖,所述主转轴的一端贯穿挡盖,在所述主转轴的端部安装防止挡盖脱落的螺母,在所述挡盖的盖口固定设置齿圈,与所述齿圈对应的三个副齿轮均和齿圈啮合。

12、优选地,步骤二中,在所述副转轴的中部固定设置定位环以及套设圆锥滚子轴承,所述圆锥滚子轴承位于定位环的一侧,所述抵辊的一端内部开设有卡槽,所述圆锥滚子轴承的外圈和卡槽的内壁相抵。

13、优选地,步骤二中,在所述载料横杆的内部开设通孔,所述驱动组件包括活动设置在通孔内部的传动轴,以及驱动传动轴转动的电机,所述电机固定设置在定位座的上方,所述传动轴和主转轴固定连接。

14、优选地,步骤一中,所述模型组件包括移动模组、固定设置在移动模组上方的升降平台、固定设置在升降平台上方的模具安装体,以及设置在模具安装体内部的模具主体,所述模具主体的内部设置模孔;使用时,使用所述升降平台降低模具安装体和模具主体的高度,再将待处理的合金管胚料套在所述载料横杆上,并通过移动模组移动升降平台及上方模具安装体和模具主体的位置,使抵辊处于模具主体的内部模孔的相应位置处。

15、优选地,步骤二中,在封口板的内部设置密封圈,所述密封圈套设在主转轴上。

16、优选地,所述抵辊和附油棉均为圆台形结构,且形状大小均相同。

17、本发明具有以下有益效果:

18、1、本发明,通过使用驱动组件驱动主转轴转动,令主转轴通过主齿轮和副齿轮的结构带动副转轴围绕主转轴发生转动,以及副转轴同时自身发生转动,来使得所述副转轴带动抵辊在合金管内壁的滚动,对合金管内壁起到碾压效果,合金管内外管壁在拉拔过程中通过模型组件的模孔的孔壁以及抵辊时,模孔的孔壁的压力以及抵辊滚动带来的碾压力,会将合金管内外管壁压的更加光滑,使得合金管在拉拔成型过程中,内外管壁之间更加光滑,不会出现合金管壁在变形时不能与合金管基体协调而形成细微的皱褶的问题,也使得拉拔过程中,合金管壁变形更加均匀,既不会构成应力集中源,又不会使合金管内壁表面粗糙度变高,便于提高合金管的耐磨能力,同时也提高了复合成型后的合金管的品质,最后,本工艺生产出的合金管的内外壁更光滑,极大方便了后续对复合成型后的合金管的表面处理操作。

19、2、本发明,合金管的复合成型工艺所使用的拉拔成型装置,每个主齿轮与三个副齿轮啮合形成行星齿轮组,装置使用两个相同的的行星齿轮组,主转轴通过两个相同的的行星齿轮组带动三个副转轴转动时,使得主转轴与三个副转轴之间的运动能够协调一致,从而使得三个抵辊之间的运动能够协调一致,使得对合金管内壁处理更精细。

20、3、本发明,合金管的复合成型工艺所使用的拉拔成型装置,两个行星齿轮组的设置,使得合金管内壁对每个抵辊产生的作用力都通过副转轴和相应副齿轮传递到主齿轮上相互抵消,使得装置受力更加平衡,能够降低装置各部分结构之间的磨损,便于提高装置的使用寿命。

21、4、本发明,合金管的复合成型工艺所使用的拉拔成型装置,其中抵辊与合金管内壁接触面很小,在涂抹润滑油的基础上,使得和合金管内壁摩擦力小。并且抵辊的自转作用也促使抵辊在合金管内壁不断发生滚动,滚动摩擦小,使得抵辊方便对合金管内壁不同位置进行抵触和碾压,也使得抵辊在对合金管内壁进行抵触和碾压的过程中不容易摩擦受损,便于提高装置使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!