一种核电用大型阀体锻件的成型方法与流程

本发明涉及锻造成型,具体涉及一种核电用大型阀体锻件的成型方法。

背景技术:

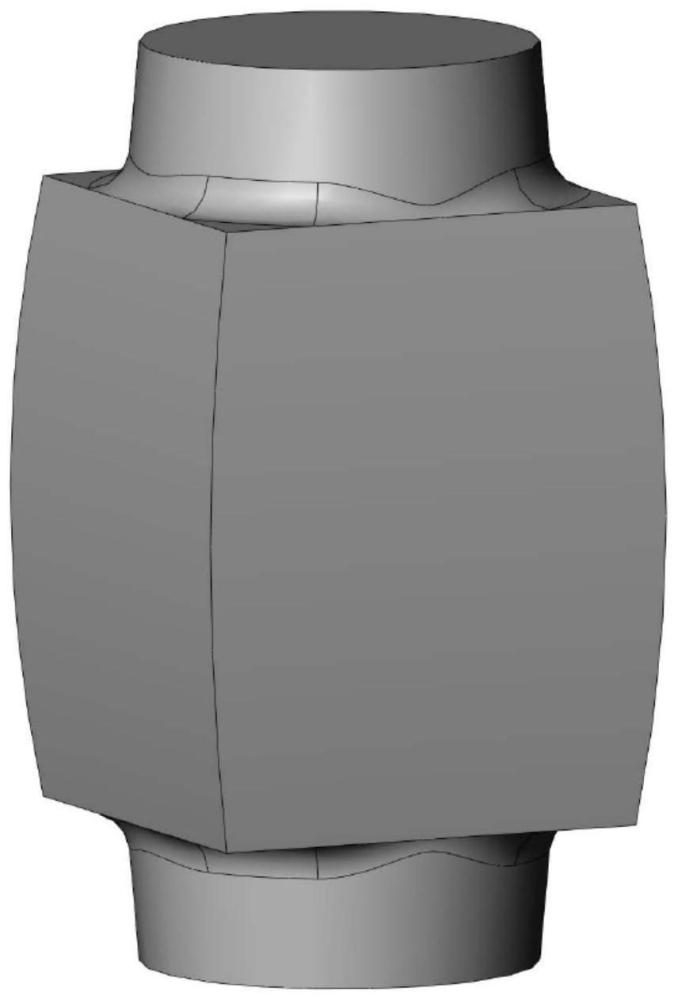

1、核电项目用x6crniti18-10材料大型阀体锻件,锻件形状为两头空心圆截面,中部外方内圆截面的锻件,产品示意图见图1。该锻件性能指标需满足标准要求,其中晶粒度要求不小于4级。

2、而阀体产品形状复杂,为了提升材料利用率,减少机械加工去除量,降低阀体锻件制造成本,多设计为随形锻件。但是随形锻件具有成型难度大、变形火次多、局部变形量小等特点,成型工艺需要解决尺寸余量大,两头圆截面成型时形状不规则、易开裂,x6crniti18-10不锈钢粗晶等难题。

技术实现思路

1、本发明意在提供一种核电用大型阀体锻件的成型方法,以解决现在的随形锻件粗晶的问题。

2、为解决上述技术问题,本发明提供如下技术方案:一种核电用大型阀体锻件的成型方法,包括以下步骤:

3、s1,方形实心胚料制造:选择化学成分符合标准的不锈钢材料为胚料,进行镦粗、拔长变形,细化锻件晶粒组织,得到方形实心胚料;始锻温度1180±20℃,保温时间根据胚料入炉厚度,按0.6~1min/mm进行计算保温;终锻温度需大于850℃;

4、s2,两端圆截面预成型:将s1中的方形实心胚料回炉进行加热,保温后将两端部由方形面变形为圆截面;始锻温度:降低到1100±20℃,晶粒度长大不明显;保温时间:根据入炉时方形实心胚料厚度,按0.2~0.4min/mm进行计算,终锻温度需大于850℃;

5、s3,精整成型:将s2加工完成后的锻件反炉加热保温后进行下一火锻造;始锻温度1080±20℃,保温时间:根据入炉时的胚料厚度,按0.2~0.4min/mm进行计算;终锻温度需大于850℃,精整成型过程中,首先将中段方截面部位拔长到锻件尺寸,然后分别将两锻圆截面部位滚圆、拔长到锻件尺寸。

6、进一步,s1中制造方形实心胚料时,根据方形实心胚料的尺寸,在方截面尺寸的基础上增加15%~20%的余量。

7、进一步,s2的变形过程中,将两端部分料拔八角,此时两段方截面变形到八角后,由于对角线位置材料多余对边其它位置,因此端面呈花瓣形,然后将一头八角段插入放置在下平砧上的圆形型腔中,将另一幅圆形型腔放置在上端八角段处;然后进行镦粗变形,使锻件两端端部平齐,材料充满上下圆形型腔,圆锥段形状规则,尺寸通过型腔来控制,在锻件尺寸的基础上预留5%~10%的余量;然后采用冲头进行冲孔,得到形状符合需求的两端圆形中段方形中空的锻件。

8、进一步,s1中进行保温时,保温时间根据胚料入炉厚度按0.8min/mm进行计算。

9、进一步,s2中进行保温时,保温时间根据入炉时方形实心胚料厚度,按0.3min/mm进行计算。

10、本发明的有益效果:

11、1、通过在第一步预设方截面10%~20%余量,在第二步预设5%~10%,同时将第2步始锻温度控制在1100℃±20℃,将第三步始锻温度控制在1080℃±20℃,锻件晶粒度可达到5.5级左右;如果不调整始锻温度及变形量,晶粒度难达到4级。该方法实现了多火次、小变形量阀体锻件晶粒组织有效控制。

12、2、通过设计锻造方截面坯料-两端拔八角-利用上下圆环工装镦粗-冲孔-精整成型的成型工艺方案,解决两端方截面变形为圆截面过程产生的花瓣形端头情况和折叠开裂情况,实现精确控制随形锻件形状及尺寸。

技术特征:

1.一种核电用大型阀体锻件的成型方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种核电用大型阀体锻件的成型方法,其特征在于:s1中制造方形实心胚料时,根据方形实心胚料的尺寸,在方截面尺寸的基础上增加15%~20%的余量。

3.根据权利要求2所述的一种核电用大型阀体锻件的成型方法,其特征在于:s2的变形过程中,将两端部分料拔八角,此时两段方截面变形到八角后,由于对角线位置材料多余对边其它位置,因此端面呈花瓣形,然后将一头八角段插入放置在下平砧上的圆形型腔中,将另一幅圆形型腔放置在上端八角段处;然后进行镦粗变形,使锻件两端端部平齐,材料充满上下圆形型腔,圆锥段形状规则,尺寸通过型腔来控制,在锻件尺寸的基础上预留5%~10%的余量;然后采用冲头进行冲孔,得到形状符合需求的两端圆形中段方形中空的锻件。

4.根据权利要求3所述的一种核电用大型阀体锻件的成型方法,其特征在于:s1中进行保温时,保温时间根据胚料入炉厚度按0.8min/mm进行计算。

5.根据权利要求4所述的一种核电用大型阀体锻件的成型方法,其特征在于:s2中进行保温时,保温时间根据入炉时方形实心胚料厚度,按0.3min/mm进行计算。

技术总结

本申请公开了锻造成型技术领域的一种核电用大型阀体锻件的成型方法,包括以下步骤:S1,选择胚料,进行镦粗、拔长变形,细化锻件晶粒组织,得到方形实心胚料;S2,将S1中的方形实心胚料回炉进行加热,保温后将两端部由方形面变形为圆截面;始锻温度:1100±20℃;保温时间:根据入炉时方形实心胚料厚度,按0.2~0.4min/mm进行计算,终锻温度需大于850℃;S3,将S2加工完成后的锻件反炉加热保温后进行下一火锻造;始锻温度1080±20℃,保温时间:根据入炉时的胚料厚度,按0.2~0.4min/mm进行计算;终锻温度需大于850℃,精整成型过程中,首先将中段方截面部位拔长到锻件尺寸,然后分别将两锻圆截面部位滚圆、拔长到锻件尺寸。本方案以解决现在的随形锻件粗晶的问题。

技术研发人员:冉熊波,万隆,王林,李卓林

受保护的技术使用者:贵州航天新力科技有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!