一种泵盖齿轮自动压装装置的制作方法

本发明涉及一种齿轮轴承压装装置,尤其涉及一种泵盖齿轮自动压装装置。

背景技术:

1、齿轮轴承是一种滚动元件轴承类似于行星齿轮的轴承组件。通常包括轴承、转子和齿轮等结构件,通过同心环的结构实现转子和轴承带动齿轮旋转运动,在各行各业的应用均非常广泛。但是现有的加工方式采用的是流水线的作业方式,设备体积大,占地面积广,并且在流水线上需要配置多个工位,进而导致人力成本较高,且生产效率受限。因此,急需一种自动化程度高,并且压装过程也更为合理和高效的自动压装装置,以满足日益精密的加工需求,并提高压装的工作效率。

技术实现思路

1、本发明所要解决的技术问题是需要提供一种泵盖齿轮自动压装装置,旨在提高其自动化程度,并提供更为合理且高效的压装过程,以满足日益精密的加工需求,提高压装的工作效率,降低生产成本。

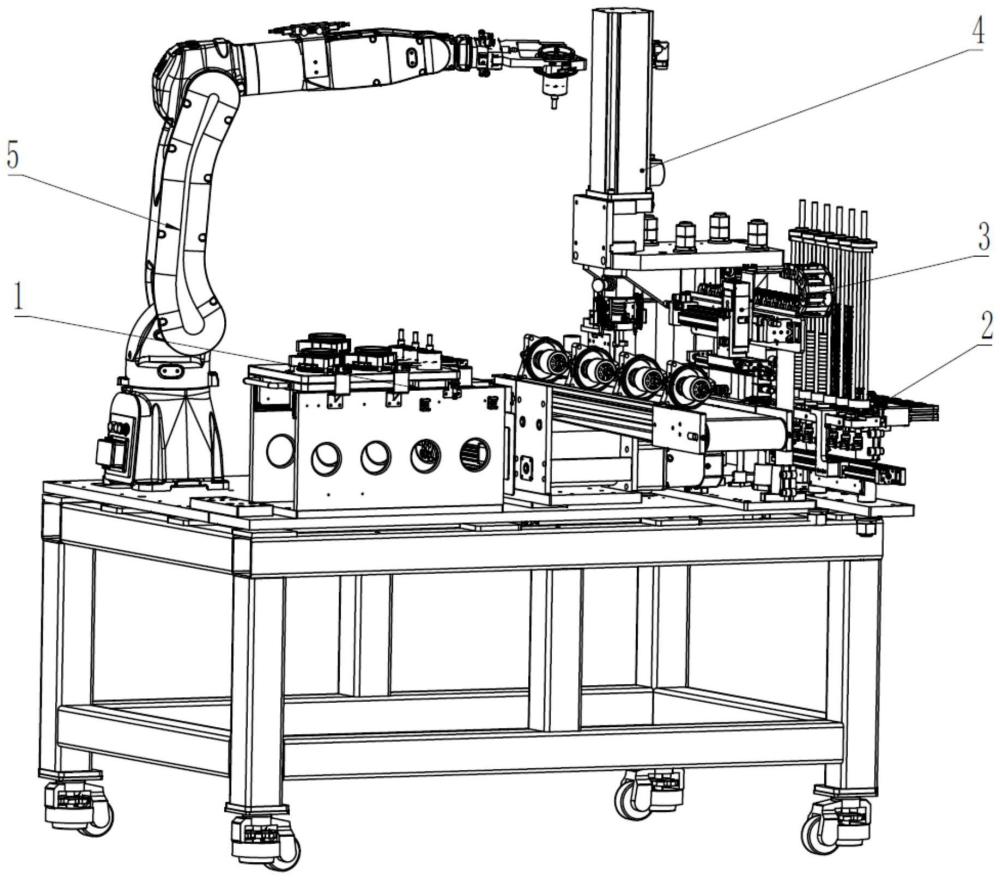

2、对此,本发明提供一种泵盖齿轮自动压装装置,包括:上料模组、轴承和齿轮压装模组、搬运机械手、密封圈安装模组以及泵盖搬运模组,所述轴承和齿轮压装模组包括送料模组、移位模组以及压装模组;所述上料模组、压装模组和密封圈安装模组分别设置于所述搬运机械手搬运范围之中的不同位置,所述送料模组通过所述移位模组连接至所述压装模组,所述泵盖搬运模组设置于所述压装模组和密封圈安装模组之间;所述上料模组包括工装板、泵盖夹具、转子夹具、传感器和上料工作台,所述工装板设置于所述上料工作台上,所述泵盖夹具和转子夹具分别设置于所述工装板的两端,所述传感器设置于所述泵盖夹具和转子夹具的旁边;

3、所述泵盖齿轮自动压装装置的压装过程包括以下步骤:

4、步骤s1,当所述传感器检测到所述泵盖夹具和转子夹具上的泵盖和转子时,通过所述搬运机械手先后依次将所述转子和泵盖进行夹取,并放入至所述压装模组中进行定位和组装;

5、步骤s2,所述送料模组将轴承送入至所述移位模组的定位组件之中,并通过所述移位模组移送至所述压装模组之中进行压装,压装至装配好所述转子的泵盖上;

6、步骤s3,所述送料模组将齿轮送入至所述移位模组的定位组件之中,并通过所述移位模组移送至所述压装模组之中进行压装;

7、步骤s4,通过所述泵盖搬运模组将压装所述轴承和齿轮后的泵盖组件搬运至所述密封圈安装组件上进行密封圈的装配;

8、步骤s5,在完成密封圈的装配后,通过所述搬运机械手将压装完成的产品搬运至产品输送机上。

9、本发明的进一步改进在于,所述泵盖夹具和转子夹具的数量均为两个以上,所述泵盖夹具和转子夹具的数量一致,每一个所述泵盖夹具和转子夹具均分别设置一个对应的传感器,且所述泵盖夹具设置于所述工装板的一侧,所述转子夹具设置于所述工装板的另一侧。

10、本发明的进一步改进在于,所述上料模组还包括工装板移动组件,所述工装板通过所述工装板移动组件活动设置于所述上料工作台上,以将所需的泵盖或转子移动至预设的搬运工位。

11、本发明的进一步改进在于,所述送料模组还包括导向杆、推料气缸、送料槽、推板和送料气缸,所述导向杆的数量为两个以上,两个以上的所述导向杆并列设置于所述送料槽的一侧,且每一个所述导向杆靠近所述送料槽的一侧下方均设置有滑出缺口,所述滑出缺口的上方设置有限位环;所述每一个所述导向杆远离所述送料槽的一侧下方均设置有一个对应的推料气缸;所述轴承和齿轮分别套设于不同的导向杆上;所述推板通过所述送料气缸与所述送料槽滑动连接;在所述步骤s2中,先通过所述推料气缸将所述轴承自所述滑出缺口推入至所述送料槽中,到位后再通过所述送料气缸驱动所述推板将该轴承推入至所述送料槽一端的定位组件之中;在所述步骤s3中,先通过所述推料气缸将所述齿轮自所述滑出缺口推入至所述送料槽中,到位后通过所述送料气缸驱动所述推板将该齿轮推入至所述送料槽一端的定位组件之中。

12、本发明的进一步改进在于,所述推板靠近所述移位模组的一侧设置有圆弧状的限位槽,所述限位槽的圆弧内壁为半圆内壁。

13、本发明的进一步改进在于,所述移位模组还包括移位气缸、气动夹爪和拖链驱动组件,所述定位组件通过所述移位气缸设置于所述送料槽的一端,所述气动夹爪通过所述拖链驱动组件设置于所述定位组件的上方。

14、本发明的进一步改进在于,所述定位组件上设置有第一定位件和第二定位件,所述第一定位件和第二定位件的结构一致,且对称设置于所述定位组件的左右两侧。

15、本发明的进一步改进在于,所述压装模组包括转子定位座、泵盖定位柱、挤压头和电推杆,所述泵盖定位柱设置于所述转子定位座的旁边,所述挤压头通过所述电推杆设置于所述转子定位座的上方;所述步骤s1中,所述搬运机械手先将所述转子搬运至所述转子定位座之后,再将所述泵盖搬运至所述泵盖定位柱上,与所述转子进行组装;在所述步骤s2中,通过所述移位模组将所述轴承移送至所述泵盖的上方,通过所述电推杆驱动所述挤压头进行该轴承的压装;在所述步骤s3中,通过所述移位模组将所述齿轮移送至所述泵盖的上方,通过所述电推杆驱动所述挤压头进行该齿轮的压装。

16、本发明的进一步改进在于,所述密封圈安装模组包括下压气缸、泵盖压头、左侧密封圈治具、右侧密封圈治具、气动接头以及治具气缸,所述左侧密封圈治具和右侧密封圈治具分别与所述治具气缸相连接;所述气动接头设置于所述左侧密封圈治具和右侧密封圈治具上,并与所述左侧密封圈治具和右侧密封圈治具之中的密封圈治具凹槽相连接,形成负压通道;所述泵盖压头通过所述下压气缸设置于所述左侧密封圈治具和右侧密封圈治具的上方。

17、本发明的进一步改进在于,所述泵盖搬运模组包括搬运夹爪和气动组件,所述搬运夹爪通过所述气动组件滑动设置于所述压装模组的旁边。

18、与现有技术相比,本发明的有益效果在于:所述上料模组、压装模组和密封圈安装模组分别设置于所述搬运机械手搬运范围之中的不同位置,以便通过所述搬运机械手协同实现上料以及不同模组之间的搬运工作,大幅度减少了装置的体积和占地面积,并有效地降低了设备成本和人工成本;在此基础上,还对所述上料模组、送料模组、移位模组以及压装模组等模组进行优化设计,提供了更为合理且高效的配套的压装过程,自动化程度高,能够很好地满足日益精密的加工需求,提高压装的工作效率。

技术特征:

1.一种泵盖齿轮自动压装装置,其特征在于,包括:上料模组(1)、轴承和齿轮压装模组、搬运机械手(5)、密封圈安装模组(6)以及泵盖搬运模组(7),所述轴承和齿轮压装模组包括送料模组(2)、移位模组(3)以及压装模组(4);所述上料模组(1)、压装模组(4)和密封圈安装模组(6)分别设置于所述搬运机械手(5)搬运范围之中的不同位置,所述送料模组(2)通过所述移位模组(3)连接至所述压装模组(4),所述泵盖搬运模组(7)设置于所述压装模组(4)和密封圈安装模组(6)之间;所述上料模组(1)包括工装板(101)、泵盖夹具(102)、转子夹具(103)、传感器(104)和上料工作台(105),所述工装板(101)设置于所述上料工作台(105)上,所述泵盖夹具(102)和转子夹具(103)分别设置于所述工装板(101)的两端,所述传感器(104)设置于所述泵盖夹具(102)和转子夹具(103)的旁边;

2.根据权利要求1所述的泵盖齿轮自动压装装置,其特征在于,所述泵盖夹具(102)和转子夹具(103)的数量均为两个以上,所述泵盖夹具(102)和转子夹具(103)的数量一致,每一个所述泵盖夹具(102)和转子夹具(103)均分别设置一个对应的传感器(104),且所述泵盖夹具(102)设置于所述工装板(101)的一侧,所述转子夹具(103)设置于所述工装板(101)的另一侧。

3.根据权利要求1所述的泵盖齿轮自动压装装置,其特征在于,所述上料模组(1)还包括工装板移动组件(106),所述工装板(101)通过所述工装板移动组件(106)活动设置于所述上料工作台(105)上,以将所需的泵盖(9)或转子(10)移动至预设的搬运工位。

4.根据权利要求1至3任意一项所述的泵盖齿轮自动压装装置,其特征在于,所述送料模组(2)还包括导向杆(201)、推料气缸(203)、送料槽(205)、推板(206)和送料气缸(207),所述导向杆(201)的数量为两个以上,两个以上的所述导向杆(201)并列设置于所述送料槽(205)的一侧,且每一个所述导向杆(201)靠近所述送料槽(205)的一侧下方均设置有滑出缺口(208),所述滑出缺口(208)的上方设置有限位环(209);所述每一个所述导向杆(201)远离所述送料槽(205)的一侧下方均设置有一个对应的推料气缸(203);所述轴承(202)和齿轮(204)分别套设于不同的导向杆(201)上;所述推板(206)通过所述送料气缸(207)与所述送料槽(205)滑动连接;在所述步骤s2中,先通过所述推料气缸(203)将所述轴承(202)自所述滑出缺口(208)推入至所述送料槽(205)中,到位后再通过所述送料气缸(207)驱动所述推板(206)将该轴承(202)推入至所述送料槽(205)一端的定位组件(302)之中;在所述步骤s3中,先通过所述推料气缸(203)将所述齿轮(204)自所述滑出缺口(208)推入至所述送料槽(205)中,到位后通过所述送料气缸(207)驱动所述推板(206)将该齿轮(204)推入至所述送料槽(205)一端的定位组件(302)之中。

5.根据权利要求4所述的泵盖齿轮自动压装装置,其特征在于,所述推板(206)靠近所述移位模组(3)的一侧设置有圆弧状的限位槽(210),所述限位槽(210)的圆弧内壁为半圆内壁。

6.根据权利要求4所述的泵盖齿轮自动压装装置,其特征在于,所述移位模组(3)还包括移位气缸(301)、气动夹爪(303)和拖链驱动组件(304),所述定位组件(302)通过所述移位气缸(301)设置于所述送料槽(205)的一端,所述气动夹爪(303)通过所述拖链驱动组件(304)设置于所述定位组件(302)的上方。

7.根据权利要求6所述的泵盖齿轮自动压装装置,其特征在于,所述定位组件(302)上设置有第一定位件(3021)和第二定位件(3022),所述第一定位件(3021)和第二定位件(3022)的结构一致,且对称设置于所述定位组件(302)的左右两侧。

8.根据权利要求1至3任意一项所述的泵盖齿轮自动压装装置,其特征在于,所述压装模组(4)包括转子定位座(401)、泵盖定位柱(402)、挤压头(405)和电推杆(406),所述泵盖定位柱(402)设置于所述转子定位座(401)的旁边,所述挤压头(405)通过所述电推杆(406)设置于所述转子定位座(401)的上方;所述步骤s1中,所述搬运机械手(5)先将所述转子(10)搬运至所述转子定位座(401)之后,再将所述泵盖(9)搬运至所述泵盖定位柱(402)上,与所述转子(10)进行组装;在所述步骤s2中,通过所述移位模组(3)将所述轴承(202)移送至所述泵盖(9)的上方,通过所述电推杆(406)驱动所述挤压头(405)进行该轴承(202)的压装;在所述步骤s3中,通过所述移位模组(3)将所述齿轮(204)移送至所述泵盖(9)的上方,通过所述电推杆(406)驱动所述挤压头(405)进行该齿轮(204)的压装。

9.根据权利要求1至3任意一项所述的泵盖齿轮自动压装装置,其特征在于,所述密封圈安装模组(6)包括下压气缸(601)、泵盖压头(602)、左侧密封圈治具(604)、右侧密封圈治具(605)、气动接头(606)以及治具气缸(607),所述左侧密封圈治具(604)和右侧密封圈治具(605)分别与所述治具气缸(607)相连接;所述气动接头(606)设置于所述左侧密封圈治具(604)和右侧密封圈治具(605)上,并与所述左侧密封圈治具(604)和右侧密封圈治具(605)之中的密封圈治具凹槽相连接,形成负压通道;所述泵盖压头(602)通过所述下压气缸(601)设置于所述左侧密封圈治具(604)和右侧密封圈治具(605)的上方。

10.根据权利要求1至3任意一项所述的泵盖齿轮自动压装装置,其特征在于,所述泵盖搬运模组(7)包括搬运夹爪(701)和气动组件(702),所述搬运夹爪(701)通过所述气动组件(702)滑动设置于所述压装模组(4)的旁边。

技术总结

本发明提供一种泵盖齿轮自动压装装置,包括:上料模组、轴承和齿轮压装模组、搬运机械手、密封圈安装模组以及泵盖搬运模组,所述轴承和齿轮压装模组包括送料模组、移位模组以及压装模组;所述上料模组、压装模组和密封圈安装模组分别设置于所述搬运机械手搬运范围之中的不同位置,所述送料模组通过所述移位模组连接至所述压装模组,所述泵盖搬运模组设置于所述压装模组和密封圈安装模组之间;所述泵盖齿轮自动压装装置的压装过程包括相配套的顺序步骤S1至步骤S5。本发明能够大幅度减少装置的体积和占地面积,有效地降低了设备成本和人工成本,还对轴承和齿轮压装模组等模组进行优化设计,提供了更为合理且高效的配套压装过程,自动化程度高。

技术研发人员:宋绍文,粟武洪,赵铁军,姚红春,刘志辉

受保护的技术使用者:邵阳维克液压股份有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!