钛铝复合材料的加工方法与流程

本申请涉及热熔钻领域,具体为一种钛铝复合材料的加工方法。

背景技术:

1、目前在电子产品(例如手机或电脑等)的金属外壳加工制程中,需要在金属外壳加工出孔结构(例如按键孔、出音孔等)。当金属外壳采用双层金属的复合材料制成时,例如钛铝合金复合材料等,若使用普通的切削钻孔工艺,孔的内壁会暴露钛铝合金的分界,导致金属外壳进入后续的工艺(例如腐蚀工艺)时,孔的内壁在钛铝合金的分界处会出现开裂等问题,进而导致金属外壳的质量降低。

技术实现思路

1、有鉴于此,有必要提供一种能避免在孔的内壁暴露钛铝合金分界的钛铝复合材料的加工方法。

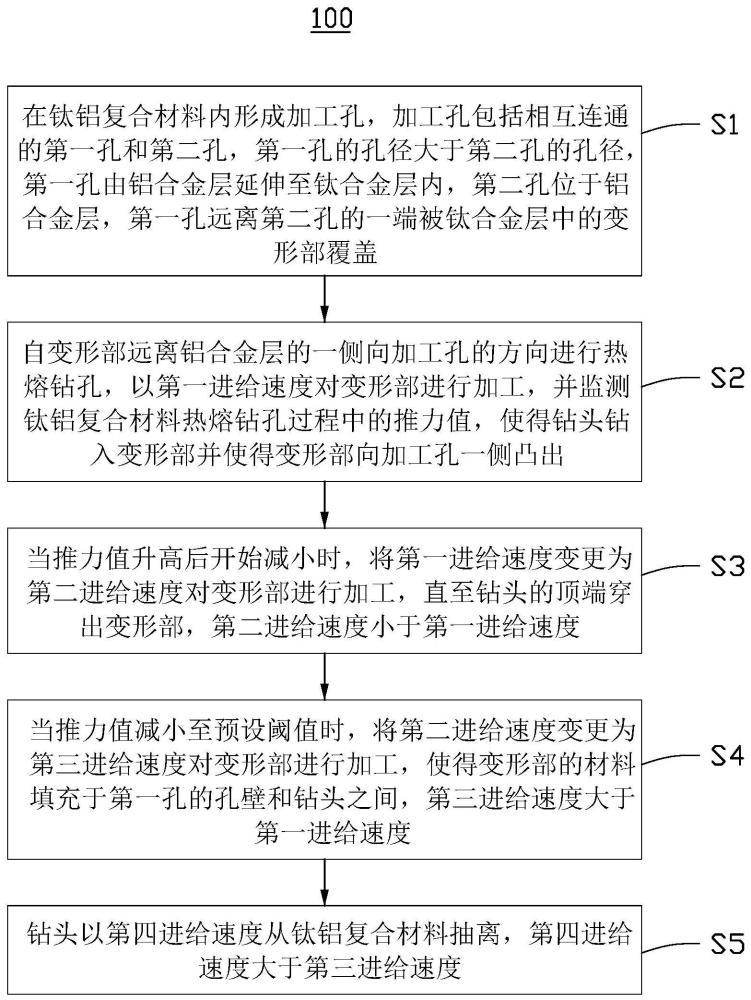

2、本申请一实施例中提供一种钛铝复合材料的加工方法,钛铝复合材料包括相互层叠的钛合金层和铝合金层,加工方法包括:在钛铝复合材料内形成加工孔,加工孔包括相互连通的第一孔和第二孔,第一孔的孔径大于第二孔的孔径,第一孔由铝合金层延伸至钛合金层内,第二孔位于铝合金层,第一孔远离第二孔的一端被钛合金层中的变形部覆盖;自变形部远离铝合金层的一侧向加工孔的方向进行热熔钻孔,以第一进给速度对变形部进行加工,并监测钛铝复合材料热熔钻孔过程中的推力值,使得钻头钻入变形部并使得变形部向加工孔一侧凸出;当推力值升高后开始减小时,将第一进给速度变更为第二进给速度对变形部进行加工,直至钻头的顶端穿出变形部;当推力值减小至预设阈值时,将第二进给速度变更为第三进给速度对变形部进行加工,使得变形部的材料填充于第一孔的孔壁和钻头之间,其中,第一进给速度大于第二进给速度,且小于第三进给速度。

3、本申请提供的钛铝复合材料的加工方法中,变形部在热熔钻时会顺着钻头延展,使得钛合金覆盖钛合金层和铝合金层之间的分界,从而避免分界暴露。此外,在钻孔过程中,钻头对变形部的推力值升高后开始减小时,减小钻头的进给速度,以增加钻头与变形部的摩擦时间来保持温度,避免温度下降导致延展不均,而当钻头穿出变形部时,为了避免推力不足以致变形部无法保持塑性变型位移,此时再增大进给速度,使变形部随钻头延展到位,进而保障变形部的材料更均匀地贴合第一孔的孔壁,从而提升钻孔的质量。

4、在一些实施例中,变形部的厚度为1.3至1.8毫米,钻头的主体部的直径为1.4至1.9毫米,在进行热熔钻加工时,钻头的转速为1900至2500转每分钟。

5、在一些实施例中,变形部的厚度为1.3至1.5毫米,钻头的主体部的直径为1.4至1.6毫米,进行热熔钻孔钻头的转速为2300至2500转每分钟。

6、在一些实施例中,第一进给速度为29至31毫米每分钟,第二进给速度为24至26毫米每分钟,第三进给速度为39至41毫米每分钟。

7、在一些实施例中,在自变形部远离铝合金层的一侧向加工孔的方向进行热熔钻孔之前,还包括在变形部远离加工孔的一侧形成预沉孔,预沉孔与加工孔同轴设置。

8、在一些实施例中,钛铝复合材料的加工方法还包括钻头以第四进给速度从钛铝复合材料抽离,第四进给速度为150至250毫米每分钟。

9、在一些实施例中,第一孔包括底壁、侧壁及弧形段,底壁位于变形部,侧壁连接于底壁与弧形段之间,弧形段连接于侧壁与第二孔之间,钻孔完成后,变形部的材料填充于侧壁和弧形段与钻头之间,变形部的材料与侧壁与弧形段贴合。

10、在一些实施例中,监测钛铝复合材料热熔钻孔过程中的推力值包括:将钛铝复合材料定位于具有压力感测器的承载治具,基于压力感测器感测到的压力,确定钛铝复合材料热熔钻孔过程中的推力值。

11、在一些实施例中,钻头以恒定转速对变形部进行热熔钻加工,钻头的转速使得被热熔钻加工处的钛合金的材料温度为850摄氏度至900摄氏度。

12、在一些实施例中,钻头的主体部的直径小于第一孔的直径,第一孔的直径与钻头的主体部的直径相差0.4毫米至0.8毫米。

技术特征:

1.一种钛铝复合材料的加工方法,其特征在于,所述钛铝复合材料包括相互层叠的钛合金层和铝合金层,所述加工方法包括:

2.如权利要求1所述的钛铝复合材料的加工方法,其特征在于,所述变形部的厚度为1.3至1.8毫米,所述钻头的主体部的直径为1.4至1.9毫米,在进行热熔钻加工时,所述钻头的转速为1900至2500转每分钟。

3.如权利要求1所述的钛铝复合材料的加工方法,其特征在于,所述变形部的厚度为1.3至1.5毫米,所述钻头的主体部的直径为1.4至1.6毫米,进行热熔钻孔钻头的转速为2300至2500转每分钟。

4.如权利要求2或3所述的钛铝复合材料的加工方法,其特征在于,所述第一进给速度为29至31毫米每分钟,所述第二进给速度为24至26毫米每分钟,所述第三进给速度为39至41毫米每分钟。

5.如权利要求1所述的钛铝复合材料的加工方法,其特征在于,在自所述变形部远离所述铝合金层的一侧向所述加工孔的方向进行热熔钻孔之前,还包括在所述变形部远离所述加工孔的一侧形成预沉孔,所述预沉孔与所述加工孔同轴设置。

6.如权利要求1所述的钛铝复合材料的加工方法,其特征在于,还包括所述钻头以第四进给速度从所述钛铝复合材料抽离,所述第四进给速度为150至250毫米每分钟。

7.如权利要求1所述的钛铝复合材料的加工方法,其特征在于,所述第一孔包括底壁、侧壁及弧形段,所述底壁位于所述变形部,所述侧壁连接于所述底壁与所述弧形段之间,所述弧形段连接于所述侧壁与所述第二孔之间,钻孔完成后,所述变形部的材料填充于所述侧壁和所述弧形段与所述钻头之间,所述变形部的材料与所述侧壁与所述弧形段贴合。

8.如权利要求1所述的钛铝复合材料的加工方法,其特征在于,所述监测所述钛铝复合材料热熔钻孔过程中的推力值包括:将所述钛铝复合材料定位于具有压力感测器的承载治具,基于所述压力感测器感测到的压力,确定所述钛铝复合材料热熔钻孔过程中的推力值。

9.如权利要求1所述的钛铝复合材料的加工方法,其特征在于,所述钻头以恒定转速对所述变形部进行热熔钻加工,所述钻头的转速使得被热熔钻加工处的钛合金的材料温度为850摄氏度至900摄氏度。

10.如权利要求1所述的钛铝复合材料的加工方法,其特征在于,所述钻头的主体部的直径小于所述第一孔的直径,所述第一孔的直径与所述钻头的主体部的直径相差0.4毫米至0.8毫米。

技术总结

本申请提供一种钛铝复合材料的加工方法,钛铝复合材料包括相互层叠的钛合金层和铝合金层,加工方法包括:在钛铝复合材料内形成加工孔,加工孔包括第一孔和第二孔,第一孔由铝合金层延伸至钛合金层内,第二孔位于铝合金层,第一孔远离第二孔的一端被钛合金层中的变形部覆盖;以第一进给速度对变形部进行加工;当推力值升高后开始减小时,将第一进给速度变更为第二进给速度;当推力值减小至预设阈值时,将第二进给速度变更为第三进给速度,第一进给速度大于第二进给速度,且小于第三进给速度。变形部在热熔钻时会顺着钻头延展,使得钛合金覆盖钛合金层和铝合金层之间的分界,变形部的材料更均匀地贴合第一孔的孔壁,从而提升钻孔的质量。

技术研发人员:陈志和,李东方,陈志勇,林兆焄,郭裕竹,洪辰谕,张士浤

受保护的技术使用者:富联裕展科技(深圳)有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!