一种零件内通道光整装置及方法

本发明涉及等离子辅助电解加工,特别是涉及一种零件内通道光整装置及方法。

背景技术:

1、采用增材制造工艺成型的零件中,很多零件都具有内部通道,在打印后会存在较多的粉末粘附且表面粗糙度较高的问题,如何实现上述目标零件内通道的光整加工并且不对零件的表面和尺寸产生破坏性影响,是困扰制造加工的一个难题。

2、当前,对于截面尺寸较大的通道的表面粗糙的问题,有手工抛光、磨料流加工、电化学、水射流、喷砂、cnc磨削抛光以及激光抛光等方法。对于其中具有复杂曲面及复杂中心线结构通道的零件而言,磨料流加工和电化学抛光的加工可达性较好,因此是当前主要采用的光整技术。

3、但因为磨料流加工主要依靠磨料来去除通道表面材料,当进行内部表面光整时会造成入口等远端的过切,而内部角度变化较大区域无法有效光整,并且磨料本身的残余物如何清理也是新问题。进一步的,磨料流加工的加工效率很低,加工定域性差,对于内部可能存在的辅助支撑结构,无法实现在不影响结构尺寸精度的前提下完全去除辅助支撑结构,或者说,在完全去除辅助支撑时其他区域因过切而影响精度。因此,磨料流加工并不适合进行零件的残余物去除。

4、电化学加工不需要磨料流加工的半固态磨料而使用流动性好的电解液进行加工,但是在电解加工时需要采用电极,而电极的形状如何与内部通道相适应是一个难题。此外,现有的电化学加工方法为:使用可弯转的电极结构,并且在外部套上绝缘体,从而利用柔性电极来适应通道的形状从而进行电化学光整加工。其亮点在于克服了传统电化学加工刚性电极的局限性。然而,在电极外部套上绝缘管(或多孔绝缘介质)的方式,如果用于通道的光整加工,会带来如下问题:

5、(1)无法对通道内表面多余物实现等离子辅助加工。通常,阳极(即工件的内表面)的面积远大于阴极的面积,会造成阳极形成气量过多,进而造成绝缘层两端电压过高而产生气中放电,形成火花放电蚀坑而破坏工件表面,无法起到抛光效果;

6、(2)电化学加工中的冲液是非常重要的实施条件,而绝缘套的尺寸如果与待加工通道的尺寸一致,则会造成无法实施冲液或流速过小的问题,使加工的稳定性及效率大大下降;即便采用多孔结构,其流体通过性也会大打折扣;

7、(3)通道中套管之间存在间隙,这在弯曲通道中容易造成电极与通道壁残余物凸起部分的直接接触而形成短路,从而破坏加工稳定性;

8、(4)绝缘套与电极裸露部分周期性间隔的存在,意味着加工时的电场作用区域不均匀甚至连续,容易造成侧壁蚀除量的不均匀,需要通过控制进给量(进给速度乘以时间)来使其均匀化,而由于前述间隙被弹性材料塞满的原因,实现均匀的去除非常困难;

9、(5)两节绝缘套之间的电极蚀除产物容易淤积,进一步加大排出的难度,甚至造成反应的终止;

10、(6)单纯采用电解加工的效率较低。

11、金属增材制造技术出现以来,内部多余物及辅助支撑的问题一直没有较为全面的解决方案,已成为该技术进一步推广应用的瓶颈问题。

12、因此,市场上急需一种零件内通道光整装置及方法,用于解决上述问题。

技术实现思路

1、本发明的目的是提供一种零件内通道光整装置及方法,以解决上述现有技术存在的问题,去除增材制造的零件的内通道中的表面残余物,并实现通道内表面的光整。

2、为实现上述目的,本发明提供了如下方案:

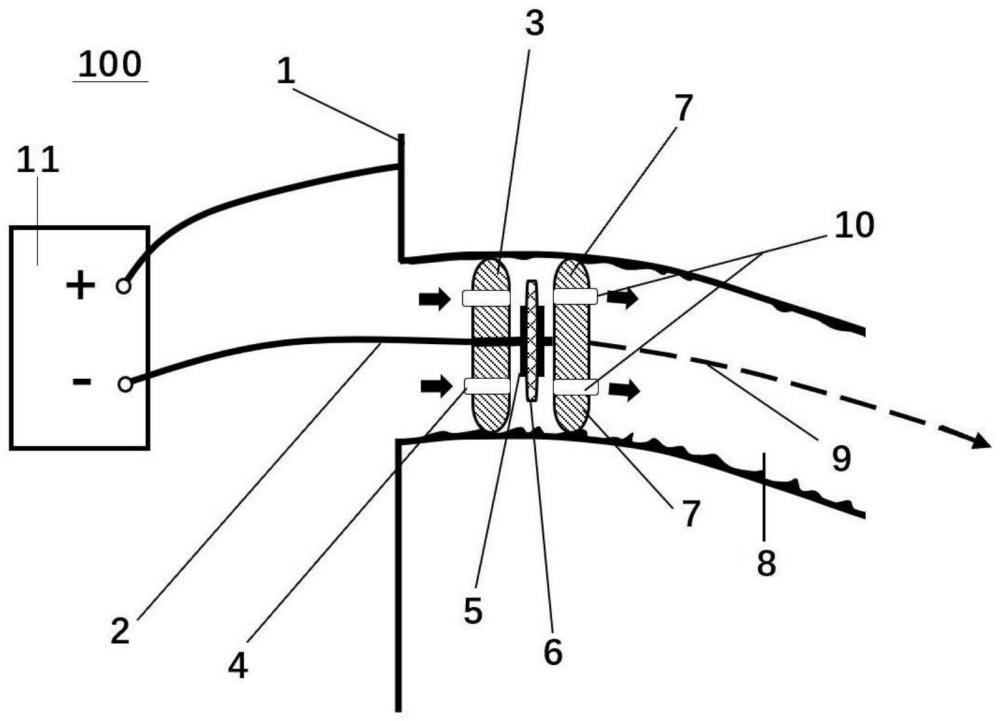

3、本发明提供一种零件内通道光整装置,包括牵引线、电源、电源线、第一封堵头、第二封堵头和阴极,所述第一封堵头和所述第二封堵头间隔设置且都绝缘,所述第一封堵头设置在的零件的内通道中时所述第一封堵头的全部边缘与所述内通道的内壁紧密贴合;所述牵引线一端与所述第一封堵头远离所述第二封堵头的一端固连;所述电源线一端与所述电源的负极电连接、另一端与所述第一封堵头固连,所述电源线穿过所述第二封堵头且与所述第二封堵头固连,所述阴极位于所述第一封堵头和所述第二封堵头且与所述电源线电连接;所述第一封堵头上设置有出液口,所述第二封堵头上设置有冲液口;所述电源的正极用于与所述零件电连接;

4、所述第二封堵头上设置有出气口,或所述第二封堵头设置在所述内通道中时所述第二封堵头的部分边缘与所述内通道的内壁之间形成有缝隙。

5、优选的,所述第一封堵头和所述第二封堵头都采用弹性绝缘材料。

6、优选的,所述阴极的轴向截面轮廓为圆形、三角形、圆弧形或多边形。

7、优选的,所述阴极包括多个周向均匀分布的电极片且任意相邻的两个所述电极片相互连接。

8、优选的,所述第一封堵头和所述第二封堵头都设置在所述内通道中时,所述第一封堵头和所述第二封堵头之间的所述内通道的内壁的面积小于所述阴极的表面积。

9、优选的,还包括绝缘的冲液挡板,所述冲液挡板固定套设在所述阴极上。

10、优选的,所述冲液挡板的边缘与所述内通道的内壁之间存在间隔,且所述冲液挡板的面积大于所述阴极在所述冲液挡板上的投影面积。

11、优选的,所述冲液口通过冲液管与工作液液源连通,所述出液口通过出液管与工作液回收罐或所述工作液液源连通。

12、本发明还提供一种零件内通道光整方法,基于上述的零件内通道光整装置,包括以下步骤:

13、s1、将所述牵引线、所述第一封堵头、所述阴极和所述第二封堵头依次放入所述内通道的一端中,并使所述牵引线远离所述第一封堵头的一端从所述内通道的另一端穿出,并使所述第一封堵头和所述第二封堵头之间具有最大间隔;

14、s2、将所述电源的正极与所述零件电连接;

15、s3、开启所述电源,对所述第一封堵头和所述第二封堵头之间的所述内通道的内壁进行光整;

16、s4、在进行步骤s3预设时间段后,通过所述牵引线拉动所述第一封堵头,使得所述第一封堵头、所述阴极和所述第二封堵头沿所述内通道移动预设距离,所述第一封堵头和所述第二封堵头之间的间隔与所述预设距离相等;

17、s5、重复进行步骤s4,直至完成所述内通道中全部区域的光整;

18、s6、关闭所述电源,取出所述牵引线、所述第一封堵头、所述阴极和所述第二封堵头。

19、本发明相对于现有技术取得了以下技术效果:

20、本发明的零件内通道光整装置及方法提高了零件内通道光整的效率和质量。

21、进一步的,通过第一封堵头和第二封堵头之间形成腔室,仅在腔室内的工件内通道的表面与工作液接触区域产生气膜,可有效控制气膜量,避免出现因阳极形成的气量过多,而造成绝缘层两端电压过高而产生气中放电形成电火花破坏工件表面的现象。

22、进一步的,在本发明中,阴极与工作液接触面积大于阳极与工作液接触面积,避免了阳极形成过多的气体(阳极产生过多气体会形成较厚的绝缘层,产生击穿放电),还保证了等离子体在阳极产生,等离子体能够加速阳极的反应。

23、进一步的,采用冲液挡板阻挡通过冲液管冲入的工作液,从而控制冲液流场,并能够使得腔室中的多余气体随工作液带出腔室,避免气量过多而产生的气中火花放电。

24、进一步的,电化学反应过程中在阳极表面产生气膜层,通过击穿气膜层形成的等离子体辅助电化学放电加工综合了电解及放电加工过程,具有更高的效率,对于辅助支撑的去除更有效。

25、进一步的,本发明中的第一封堵头和第二封堵头都采用弹性绝缘材料,在第一封堵头自身弹性的作用下,第一封堵头的边缘与待光整的内通道的表面紧密贴合,从而避免第一封堵头的边缘与待光整的内通道的表面之间形成间隙,并避免工作液和阳极生成的气体经第一封堵头的边缘流出腔室;另外,由于第一封堵头和第二封堵头都采用弹性绝缘材料,第一封堵头和第二封堵头不会因内通道表面凸起的原因不能通过内通道。

- 还没有人留言评论。精彩留言会获得点赞!