铝型材挤压加工用上料装置及其使用方法与流程

本发明涉及铝型材生产,具体涉及铝型材挤压加工用上料装置及其使用方法。

背景技术:

1、铝材由铝和其它合金元素制造的制品。主要金属元素是铝,在加上一些合金元素,提高铝材的性能,铝型材包括建筑铝型材、散热器铝型材、轨道车辆结构铝合金型材、装裱铝型材和一般工业铝型材,铝型材镀钛金工艺,属于镀膜技术它是在常规镀钛工艺基础上增加预镀和电镀工艺步骤;

2、铝型材在加工过程中,上料是必不可缺少的步骤,现有的上料装置的表面容易沾染上灰尘、加工碎屑等,且并不具备清理装置,从而导致铝材在输送时表面受到污染,进而影响成型的精度;

3、鉴于此,我们提出铝型材挤压加工用上料装置及其使用方法以解决上述问题。

技术实现思路

1、为了克服现有技术的不足,本发明提供涉及铝型材挤压加工用上料装置及其使用方法,通过打开电机,电机转动带动丝杆同步转动,从而促使滑块在支撑架的内部移动,连接块同步移动,连接块内的清洁块与喷头同步移动喷头喷出的水源与清洁块对传动辊的表面进行清理,控制电机正反转,从而控制清洁块与喷头往返移动并对传动辊的表面进行清理,打开传动辊使清理结构对传动辊进行全面清理,避免了灰尘、碎屑污染铝型材,从而影响铝型材成型精准度的问题。

2、为解决上述技术问题,本发明提供如下技术方案:铝型材挤压加工用上料装置及其使用方法,包括有支撑架和若干组传动辊,所述传动辊的表面为代清理区域,所述支撑架的内部设置有对传动辊表面待清理区域进行清理的清理结构。

3、作为本发明的一种优选技术方案,所述清理结构包括电机,电机设置在支撑架的内部,电机的输出端连接有丝杆,丝杆的表面螺纹设置有滑块,滑块的一侧连接有连接块,连接块的底部对称设置有两组清洁块。

4、作为本发明的一种优选技术方案,所述清理结构还包括有喷头,喷头插入连接块的内部,喷头的一端连接有水管。

5、作为本发明的一种优选技术方案,所述喷头的顶端设置为“t”形,且喷头的表面与连接块的内部抵触。

6、作为本发明的一种优选技术方案,所述连接块的一侧设置有限位环,限位环的外侧开设有开口,水管从限位环的中心穿过。

7、作为本发明的一种优选技术方案,所述连接块的表面设置有对连接块进行辅助支撑的辅助移动结构,辅助移动结构包括有若干组对称设置在连接块两端的滑轮,以及开设在支撑架顶部的两组滑槽。

8、作为本发明的一种优选技术方案,所述支撑架的一端设置有润滑结构,润滑结构包括设置在支撑架表面的润滑箱,卡合在润滑箱顶部的箱盖,连接在润滑箱一侧的连接管,以及设置在连接管内部的阀门。

9、作为本发明的一种优选技术方案,所述连接管与支撑架的内部连通,且连接管的出口与丝杆的轴心对齐。

10、作为本发明的一种优选技术方案,所述箱盖的底部设置有橡胶垫,橡胶垫的表面与润滑箱的内壁贴合。

11、铝型材挤压加工用上料装置使用方法,具体步骤如下,

12、a,安装清理结构;

13、a1,将喷头的一端与连接块一侧的开口对齐,然后将喷头推入连接块的内部;

14、a2,将喷头通过限位环一侧的开口卡合入限位环的内部;

15、a3,将水管的一端与外界水源进行连接;

16、b,对传动辊表面进行清理;

17、b1,打开喷头,喷头喷出接入的外界水源;

18、b2,打开电机,电机转动带动丝杆同步转动,从而促使滑块在支撑架的内部移动,连接块同步移动,连接块内的清洁块与喷头同步移动并对传动辊的表面进行清理;

19、b3,控制电机正反转,从而控制清洁块与喷头往返移动;

20、b4,打开传动辊使清理结构对传动辊进行全面清理;

21、c, 在连接块进行往复移动的过程中,连接块两端的滑轮在对应的滑槽的内部移动,对连接块的两端进行支撑;

22、d,对润滑结构进行上料;

23、d1,打开箱盖;

24、d2,向润滑箱的内部装入润滑油;

25、d3, 将箱盖盖回润滑箱的顶端,并使橡胶垫镶嵌至润滑箱的内部;

26、e,对清理结构进行润滑;

27、e1,打开阀门,润滑箱内的润滑油顺连接管流出,并滴落至丝杆的表面;

28、e2,打开电机,丝杆开始转动,促使滑块在支撑架的内部移动,从而带动丝杆表面的润滑油,使润滑油对丝杆的表面进行充分润滑。

29、与现有技术相比,本发明能达到的有益效果是:

30、1、通过打开电机,电机转动带动丝杆同步转动,从而促使滑块在支撑架的内部移动,连接块同步移动,连接块内的清洁块与喷头同步移动喷头喷出的水源与清洁块对传动辊的表面进行清理,控制电机正反转,从而控制清洁块与喷头往返移动并对传动辊的表面进行清理,打开传动辊使清理结构对传动辊进行全面清理,避免了灰尘、碎屑污染铝型材,从而影响铝型材成型精准度的问题。

31、2、通过连接块的一侧设置有限位环,对水管起到了限位的作用,防止水管垂落至支撑架的边缘,避免了水管缠绕在支撑架与传动辊的表面,从而造成上料装置损坏的问题;在连接块进行往复移动的过程中,连接块两端的滑轮在对应的滑槽的内部移动,对连接块的两端进行支撑,同时增加了连接块移动的顺滑度;

32、3、打开阀门,润滑箱内的润滑油顺连接管流出,并滴落至丝杆的表面,打开电机,丝杆开始转动,促使滑块在支撑架的内部移动,从而带动丝杆表面的润滑油,使润滑油对丝杆的表面进行充分润滑,这样避免了在长期使用后,丝杆与滑块相互摩擦,引起强烈的磨损的问题。

技术特征:

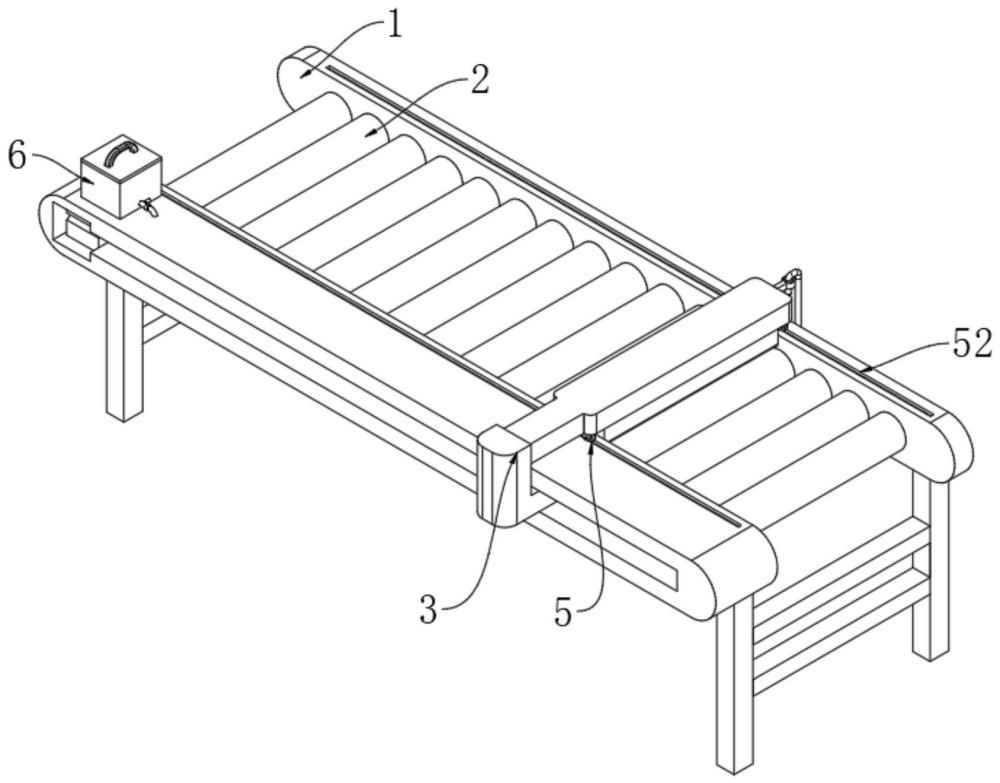

1.铝型材挤压加工用上料装置,其特征在于:包括有支撑架(1)和若干组传动辊(2),所述传动辊(2)的表面为代清理区域,所述支撑架(1)的内部设置有对传动辊(2)表面待清理区域进行清理的清理结构(3)。

2.根据权利要求1所述的铝型材挤压加工用上料装置,其特征在于:所述清理结构(3)包括电机(31),电机(31)设置在支撑架(1)的内部,电机(31)的输出端连接有丝杆(32),丝杆(32)的表面螺纹设置有滑块(33),滑块(33)的一侧连接有连接块(34),连接块(34)的底部对称设置有两组清洁块(35)。

3.根据权利要求1所述的铝型材挤压加工用上料装置,其特征在于:所述清理结构(3)还包括有喷头(36),喷头(36)插入连接块(34)的内部,喷头(36)的一端连接有水管(37)。

4.根据权利要求3所述的铝型材挤压加工用上料装置,其特征在于:所述喷头(36)的顶端设置为“t”形,且喷头(36)的表面与连接块(34)的内部抵触。

5.根据权利要求3所述的铝型材挤压加工用上料装置,其特征在于:所述连接块(34)的一侧设置有限位环(4),限位环(4)的外侧开设有开口,水管(37)从限位环(4)的中心穿过。

6.根据权利要求2所述的铝型材挤压加工用上料装置,其特征在于:所述连接块(34)的表面设置有对连接块(34)进行辅助支撑的辅助移动结构(5),辅助移动结构(5)包括有若干组对称设置在连接块(34)两端的滑轮(51),以及开设在支撑架(1)顶部的两组滑槽(52)。

7.根据权利要求1所述的铝型材挤压加工用上料装置,其特征在于:所述支撑架(1)的一端设置有润滑结构(6),润滑结构(6)包括设置在支撑架(1)表面的润滑箱(61),卡合在润滑箱(61)顶部的箱盖(62),连接在润滑箱(61)一侧的连接管(63),以及设置在连接管(63)内部的阀门(64)。

8.根据权利要求7所述的铝型材挤压加工用上料装置,其特征在于:所述连接管(63)与支撑架(1)的内部连通,且连接管(63)的出口与丝杆(32)的轴心对齐。

9.根据权利要求7所述的铝型材挤压加工用上料装置,其特征在于:所述箱盖(62)的底部设置有橡胶垫(65),橡胶垫(65)的表面与润滑箱(61)的内壁贴合。

10.用于权利要求1-9中任意所述的铝型材挤压加工用上料装置的使用方法,其特征在于:包括以下步骤,

技术总结

本发明公开了铝型材挤压加工用上料装置及其使用方法,包括有支撑架和若干组传动辊,所述传动辊的表面为代清理区域,所述支撑架的内部设置有对传动辊表面待清理区域进行清理的清理结构,通过打开电机,电机转动带动丝杆同步转动,从而促使滑块在支撑架的内部移动,连接块同步移动,连接块内的清洁块与喷头同步移动喷头喷出的水源与清洁块对传动辊的表面进行清理,控制电机正反转,从而控制清洁块与喷头往返移动并对传动辊的表面进行清理,打开传动辊使清理结构对传动辊进行全面清理,避免了灰尘、碎屑污染铝型材,从而影响铝型材成型精准度的问题。

技术研发人员:杜小荣,陈文斌,陈关勇,陈银花

受保护的技术使用者:江苏东亚铝业有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!