顶拉管自动车铣装置的制作方法

本技术涉及车铣装置领域,特别涉及一种顶拉管自动车铣装置。

背景技术:

1、顶拉管受安装使用的限制,只能采用内外牙组合连接,即在一定长度的管的一端加工成内牙结构,另一端加工成外牙结构,在安装组合时,外牙的一端插入另一根管的内牙一端,通过设备直接顶推使两根管组合连接。

2、顶拉管的两端内外牙结构目前大多采用传统的车床加工,受固定长度和两端不同结构的加工影响,采用传统车床加工时,一般为通过吊装胶管上车床,夹紧胶管后,先平整端口、加工出螺牙,完成一端后再卸下,重新调转胶管,先将胶管切削出固定长度、平整端口后,再加工另外结构的螺牙,生产效率低。另外,传统车床对胶管装载上车床时的中心位置要求十分苛刻,若出现偏心情况则会发生振动、撞刀等问题,同时会影响成品质量,因此装夹、调整中心位置时耗费时间较多,也影响生产效率。而且市政排水用的顶拉管每段重量都有数百斤,在加工时调整难度更大。

技术实现思路

1、本实用新型的目的在于提供一种可以对胶管可以自动顶紧、定位,生产效率高的顶拉管自动车铣装置。

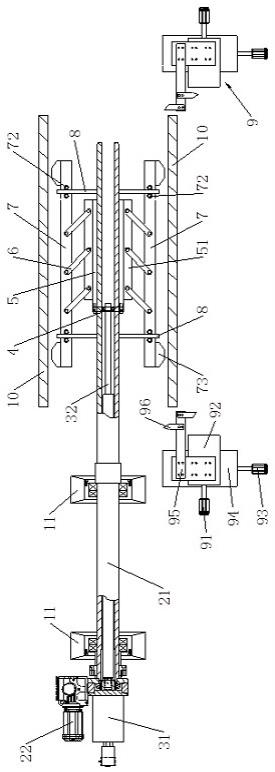

2、根据本实用新型的一个方面,提供了顶拉管自动车铣装置,包括底座、承载钢管、电机、液压缸、液压杆、连接杆、滑动套筒、连杆、胀紧横杆、限位盘和车铣机构,所述电机和液压缸固定于底座,所述承载钢管与底座转动连接,所述电机的输出端与承载钢管连接,所述液压杆位于承载钢管内,所述滑动套筒套装于承载钢管外,所述液压杆的一端与液压缸连接,所述连接杆的一端与液压杆的另一端转动连接,所述连接杆的另一端贯穿承载钢管并与滑动套筒固定连接,所述连杆的一端与滑动套筒铰接,所述连杆的另一端与胀紧横杆铰接,所述限位盘固定于承载钢管外,所述胀紧横杆贯穿限位盘,所述车铣机构设置为两个并分别位于胀紧横杆的两端。

3、进一步地,所述承载钢管设有轴向延伸的滑槽,所述连接杆贯穿滑槽。

4、进一步地,所述滑动套筒固定设有连接板,所述连杆与连接板铰接,所述连接板设置为多块并均匀环绕滑动套筒的外周面,所述胀紧横杆与连接板一一对应设置为多块。

5、进一步地,所述限位盘设有限位槽,所述胀紧横杆贯穿限位槽,所述胀紧横杆设有限位导向槽,所述限位导向槽与限位槽对应。

6、进一步地,所述限位导向槽的两侧分别设有滑轮,所述限位导向槽两侧的滑轮分别位于限位盘的两侧并与限位盘滚动连接。

7、进一步地,所述胀紧横杆的两端外侧均设有触头。

8、进一步地,所述车铣机构包括x轴调节电机、x轴移动机构、y轴调节电机、y轴移动机构、刀座和车刀,所述x轴调节电机与x轴移动机构连接,所述x轴移动机构固定于y轴移动机构,y轴调节电机与y轴移动机构连接,所述刀座固定于x轴移动机构,所述车刀固定于刀座的一端。

9、进一步地,所述车刀与承载钢管的中心位于同一水平面。

10、本实用新型的有益效果是:采用液压缸带动液压杆伸缩可推动胀紧横杆径向膨胀或收缩,胀紧横杆可以顶紧胶管的内壁而将胶管固定。采用可转动的承载钢管进行支撑并带动滑动套筒和与动滑动套筒连接的胀紧横杆转动可以带动胶管转动。本实用新型的顶拉管自动车铣装置可对胶管可以自动顶紧、定位,胶管的中心自动和装置的中心重合,因此无需费时调节。采用两个车铣机构同时对胶管的两端口同步进行平整、切削螺牙加工,节省了翻转吊装胶管的时间,生产效率高。

技术特征:

1.顶拉管自动车铣装置,其特征在于:包括底座(11)、承载钢管(21)、电机(22)、液压缸(31)、液压杆(32)、连接杆(4)、滑动套筒(5)、连杆(6)、胀紧横杆(7)、限位盘(8)和车铣机构(9),所述电机(22)和液压缸(31)固定于底座(11),所述承载钢管(21)与底座(11)转动连接,所述电机(22)的输出端与承载钢管(21)连接,所述液压杆(32)位于承载钢管(21)内,所述滑动套筒(5)套装于承载钢管(21)外,所述液压杆(32)的一端与液压缸(31)连接,所述连接杆(4)的一端与液压杆(32)的另一端转动连接,所述连接杆(4)的另一端贯穿承载钢管(21)并与滑动套筒(5)固定连接,所述连杆(6)的一端与滑动套筒(5)铰接,所述连杆(6)的另一端与胀紧横杆(7)铰接,所述限位盘(8)固定于承载钢管(21)外,所述胀紧横杆(7)贯穿限位盘(8),所述车铣机构(9)设置为两个。

2.根据权利要求1所述的顶拉管自动车铣装置,其特征在于:所述承载钢管(21)设有轴向延伸的滑槽(211),所述连接杆(4)贯穿滑槽(211)。

3.根据权利要求1所述的顶拉管自动车铣装置,其特征在于:所述滑动套筒(5)固定设有连接板(51),所述连杆(6)与连接板(51)铰接,所述连接板(51)设置为多块并均匀环绕滑动套筒(5)的外周面,所述胀紧横杆(7)与连接板(51)一一对应设置为多块。

4.根据权利要求3所述的顶拉管自动车铣装置,其特征在于:所述限位盘(8)设有限位槽(81),所述胀紧横杆(7)贯穿限位槽(81),所述胀紧横杆(7)设有限位导向槽(71),所述限位导向槽(71)与限位槽(81)对应。

5.根据权利要求4所述的顶拉管自动车铣装置,其特征在于:所述限位导向槽(71)的两侧均设有滑轮(72),所述限位导向槽(71)两侧的滑轮(72)分别位于限位盘(8)的两侧并与限位盘(8)滚动连接。

6.根据权利要求1所述的顶拉管自动车铣装置,其特征在于:所述胀紧横杆(7)的两端均设有触头(73)。

7.根据权利要求1~6任一项所述的顶拉管自动车铣装置,其特征在于:所述车铣机构(9)包括x轴调节电机(91)、x轴移动机构(92)、y轴调节电机(93)、y轴移动机构(94)、刀座(95)和车刀(96),所述x轴调节电机(91)与x轴移动机构(92)连接,所述x轴移动机构(92)固定于y轴移动机构(94),所述y轴调节电机(93)与y轴移动机构(94)连接,所述刀座(95)固定于x轴移动机构(92),所述车刀(96)固定于刀座(95)的一端。

8.根据权利要求7所述的顶拉管自动车铣装置,其特征在于:所述车刀(96)与承载钢管(21)的中心位于同一水平面。

技术总结

本技术公开了顶拉管自动车铣装置,包括底座、承载钢管、电机、液压缸、液压杆、连接杆、滑动套筒、连杆、胀紧横杆、限位盘和车铣机构,电机的输出端与承载钢管连接,液压杆位于承载钢管内,滑动套筒套装于承载钢管外,连接杆的一端与液压杆转动连接,连接杆的另一端贯穿承载钢管并与滑动套筒固定连接,连杆铰接于滑动套筒和胀紧横杆之间,限位盘固定于承载钢管外并限位胀紧横杆,车铣机构设置为两个。本技术的顶拉管自动车铣装置可对胶管可以自动顶紧、定位,胶管的中心自动和装置的中心重合,无需费时费力调节。两个车铣机构同时对胶管的两端口同步进行平整、切削螺牙加工,节省了翻转吊装胶管的时间,生产效率高。

技术研发人员:阮国勇,刘国坚

受保护的技术使用者:广东清塑实业有限公司

技术研发日:20230207

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!