一种用于大直径管道的焊接装置的制作方法

本技术涉及管道焊接领域,尤其涉及一种用于大直径管道的焊接装置。

背景技术:

1、在项目施工中,管道连接通常采用管道焊接的方法。而现阶段国家大力推广装配式施工,管道预制生产也逐渐增多,大管径的焊接也越来越多,常用自动焊接设备焊接的管径范围在dn100-dn600,当遇到大于dn600的管径焊接作业时,焊接工人在对管道进行焊接时,通常需要围绕管道来进行焊接。

2、现有技术中,焊接工人在焊接管径较大的管道时,其管道的管径较大且焊接工人手臂长度有限,在焊接工人焊接完所能施工的段落后,需停止焊接等待旁人进行辅助旋转管道操作,使得操作工序繁琐,因多阶段焊接产生的焊缝接口较多不利于管道间的密封易产生断裂,多次旋转管道产生的时间成本较大从而降低工作效率,因需多人辅助操作产生较大的人工成本,最终会影响出厂产品的合格率。

3、本实用新型试图解决以上问题,提出一种用于大直径管道的焊接装置,解决了需多次旋转管道的复杂工序,减小时间成本和人工成本,通过控制管道旋转速度达到焊接速度,减少焊口数量,增强两个管道的连接稳定性和密封性。

技术实现思路

1、本实用新型提供一种用于大直径管道的焊接装置,解决了原有多人工协作的工作模式,使得管道焊接工序简单化,提高焊接效率,降低焊接人员作业强度,且结构简单具有可复制性,占用空间小,操作简单,成本低,使用灵活。

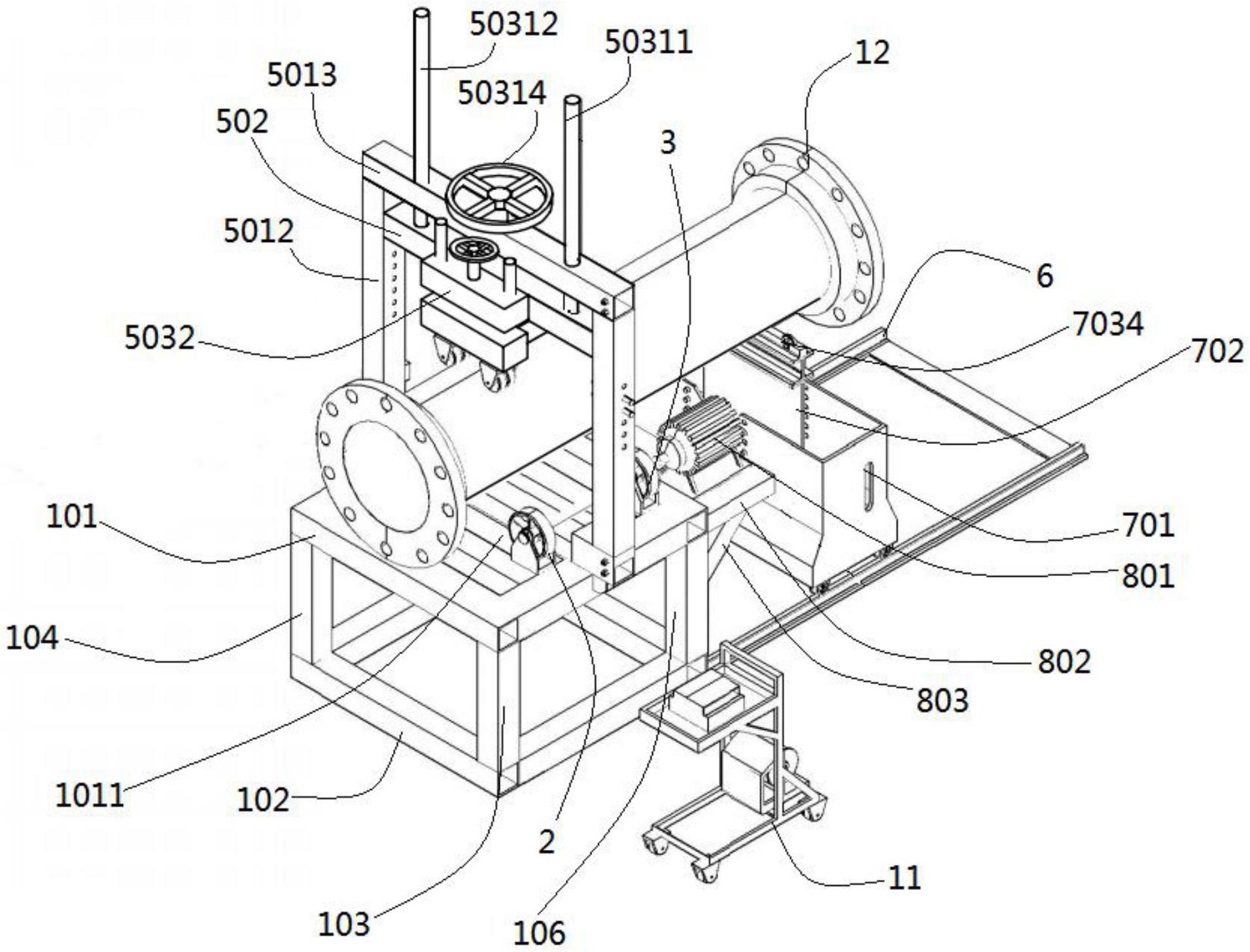

2、为实现上述目的,本实用新型提供一种用于大直径管道的焊接装置,包括:底座,所述底座设置在地面上,所述底座呈长方体,所述底座包括第一框架、第二框架、第一支撑柱、第二支撑柱、第三支撑柱和第四支撑柱,所述底座的第一框架上设置第一支撑架和第二支撑架,所述底座的第一框架上设置第一支撑座、第二支撑座、第三支撑座和第四支撑座,所述第一支撑座和所述第二支撑座设置在所述第一支撑架上,所述第三支撑座和所述第四支撑座设置在所述第二支撑架上;

3、旋转轮,所述旋转轮设置在所述第一支撑座和所述第二支撑座上;

4、定位轮,所述定位轮设置在所述第三支撑座和所述第四支撑座上;

5、联动轴,所述联动轴包括第一联动轴和第二联动轴,所述第一联动轴一端与所述第一支撑座的旋转轮连接,所述第一联动轴另一端与所述第三支撑座的定位轮连接,所述第二联动轴的一端与所述第二支撑座的旋转轮连接,所述第二联动轴的另一端与所述第四支撑座的定位轮连接;

6、主体旋转架,所述主体旋转架设置在所述底座上,所述主体旋转架设置在所述第一支撑架和所述第二支撑架之间,所述主体旋转架包括门架、横架和固定调节装置,所述门架包括第一侧边支架、第二侧边支架、顶部支架和底部支架,所述底部支架设置在所述底座上,所述第一侧边支架一端与所述底部支架一端连接,所述第二侧边支架一端与所述底部支架另一端连接,所述第一侧边支架另一端和所述第二侧边支架另一端和所述顶部支架连接,所述第一侧边支架与所述第二侧边支架之间的距离长度大于所述横架的长度,所述横架设置在所述第一侧边支架与所述第二侧边支架之间,所述固定调节装置包括第一固定调节装置和第二固定调节装置,所述第一固定调节装置包括:第一导引柱、第二导引柱、第一丝杠和第一调节轮,所述门架的顶部支架中心处设置有调节螺纹孔,所述第一丝杠设置在所述门架顶部支架中心处的调节螺纹孔内,所述第一导引柱和所述第二导引柱对称设置在所述门架顶部支架上,所述第一调节轮设置在所述第一丝杠上,所述横架与所述第一丝杠一端固定连接,所述调节螺纹孔与所述第一丝杠相配合,所述横架设置圆孔,所述横架圆孔位置与所述顶部支架的所述第一导引柱和所述第二导引柱的轴向位置相同,所述第一导引柱的一端和所述第二导引柱的一端固定在所述横架的圆孔处,所述第二固定调节装置与所述横架连接,所述第二固定调节装置包括连接块、第二丝杠、第二调节轮、第三导引柱、第四导引柱和调节块,所述第二固定调节装置的连接块与所述横架连接,所述连接块中心位置设置有调节螺纹孔,所述连接块与所述调节块大小形状相同,所述第二丝杠设置在所述连接块和所述调节块中心位置处,所述第二丝杠与所述连接块中心位置的调节螺纹孔相配合,所述第二丝杠的一端与所述调节块固定连接,所述第三导引柱和所述第四导引柱对称设置在所述连接块,所述调节块设置有圆孔与所述连接块的导引柱孔位于同一垂直轴线上,所述第三导引柱一端和所述第四导引柱一端固定连接在所述调节块的圆孔内,所述调节块与所述第二丝杠一端固定连接,所述调节块一端对称设置有限位座,所述限位座上设置有限位轮;

7、滑轨,所述滑轨设置有两个,所述滑轨相对平行设置,所述第三支撑柱和所述第四支撑柱与所述滑轨垂直,所述滑轨与所述第二框架连接;

8、滑动支撑装置,所述滑动支撑装置包括滑动小车、支撑板和调节装置,滑动小车底部设置有滑轮,所述调节装置包括第三调节轮、第三丝杠和移动块,所述第三调节轮设置在所述滑动小车的侧面与所述第一侧边支架平行,所述第三调节轮与所述第三丝杠连接,所述第三丝杠与所述移动块连接,所述支撑板与所述移动块固定连接,所述支撑板对称设置有支撑调节轮;以及

9、动力装置,所述动力装置包括电机、承重板和加强支架,所述承重板设置在所述底座第一框架旁,所述加强支架一端设置在所述承重板端面,所述加强支架另一端设置在所述第三支撑柱,所述电机设置在所述承重板上,所述电机的驱动端与所述第一联动轴连接。

10、进一步的,用于大直径管道的焊接装置还包括限位孔和限位柱,所述限位孔按一定距离设置在所述第一侧边支架和第二侧边支架,所述第一侧边支架的限位孔的圆心与所述第二侧边支架的限位孔的圆心轴线相同,所述限位柱的直径与所述限位孔的直径相同。

11、优选的,用于大直径管道的焊接装置还包括焊接设备放置架,所述焊接设备放置架底部设置有滚轮,所述焊接设备放置架设置有放置板。

12、与现有技术相比,根据本实用新型实施例的一种用于大直径管道的焊接装置,通过设置底座的多个支撑座设置的定位轮和旋转轮、主体旋转架的门架上的横架与固定调节装置和滑动支撑装置的支撑板与支撑调节轮,限制管道各个角度的自由度,保证管道焊接过程中放置稳定,通过设置动力装置驱动支撑座上设置的旋转轮和定位轮,带动管道的旋转,减少过多的人工协作造成的人工成本,降低了人员劳动强度,其次控制管道旋转速度达到焊接速度,减少焊口数量,增强两个管道的连接稳定性和密封性。

技术特征:

1.一种用于大直径管道的焊接装置,其特征在于,包括:

2.根据权利要求1所述的用于大直径管道的焊接装置,其特征在于,还包括限位孔和限位柱,所述限位孔设置在所述第一侧边支架和第二侧边支架,所述第一侧边支架的限位孔的圆心与所述第二侧边支架的限位孔的圆心轴线相同,所述限位柱的直径与所述限位孔的直径相同。

3.根据权利要求1所述的用于大直径管道的焊接装置,其特征在于,还包括焊接设备放置架,所述焊接设备放置架底部设置有滚轮,所述焊接设备放置架设置有放置板。

技术总结

本技术提供一种用于大直径管道的焊接装置,包括:底座;旋转轮;定位轮;联动轴;主体旋转架,主体旋转架设置在底座上,主体旋转架包括门架、横架和固定调节装置;滑轨;滑动支撑装置,滑动支撑装置包括滑动小车、支撑板和调节装置,支撑板对称设置有支撑调节轮;以及动力装置,动力装置包括电机、承重板和加强支架。本技术解决了原有多人工协作的工作模式,使得管道焊接工序简单化,提高焊接效率,降低焊接人员作业强度,且结构简单具有可复制性,占用空间小,操作简单,成本低,使用灵活。

技术研发人员:姚琳强,李建民,吴妙林

受保护的技术使用者:西安易筑机电工业化科技有限公司

技术研发日:20230407

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!