一种可调节高度的加粉车的制作方法

本技术属于投料设备的,尤其是涉及一种可调节高度的加粉车。

背景技术:

1、粉末成型产品如一体成型电感、铁粉芯磁环,都是液压或杠杆原理提供动力将粉末装入一定模腔,通过压制成型,这些应用场合都需要加粉;待加粉设备顶部有料斗,底部有送粉管将粉末送入模腔,加粉作用就是用手工或设备将粉末添加到料斗中。

2、现有的加粉设备大多采用很多同轴排列的螺旋桨,封闭在一个管内,两端有固定轴的轴承,底部有电机,驱动轴和螺旋桨旋转,将管的下端开口埋入粉末中,通过螺旋桨的转动将粉末传递到顶部,这种设备的缺陷:用铁制作虽然耐压,但很笨重,一个人无法搬运;结构复杂且设计瘦长,重心不稳;为减少螺旋桨与管内壁间隙,造成螺旋桨与管内壁的旋转摩擦,增加电机的负荷;为减少电机的负荷增大螺旋桨与管内壁间隙,粉末不断从间隙中向下滑落,尤其粉末的颗粒很细,滑落更加明显,送粉效率不高,太慢不能满足生产需要。

3、因此,针对上述相关技术,现有加粉设备存在送粉效率不高的问题。

技术实现思路

1、本技术提供一种可调节高度的加粉车,用于提高送粉效率。

2、本技术需要解决的技术问题采取如下技术方案实现:

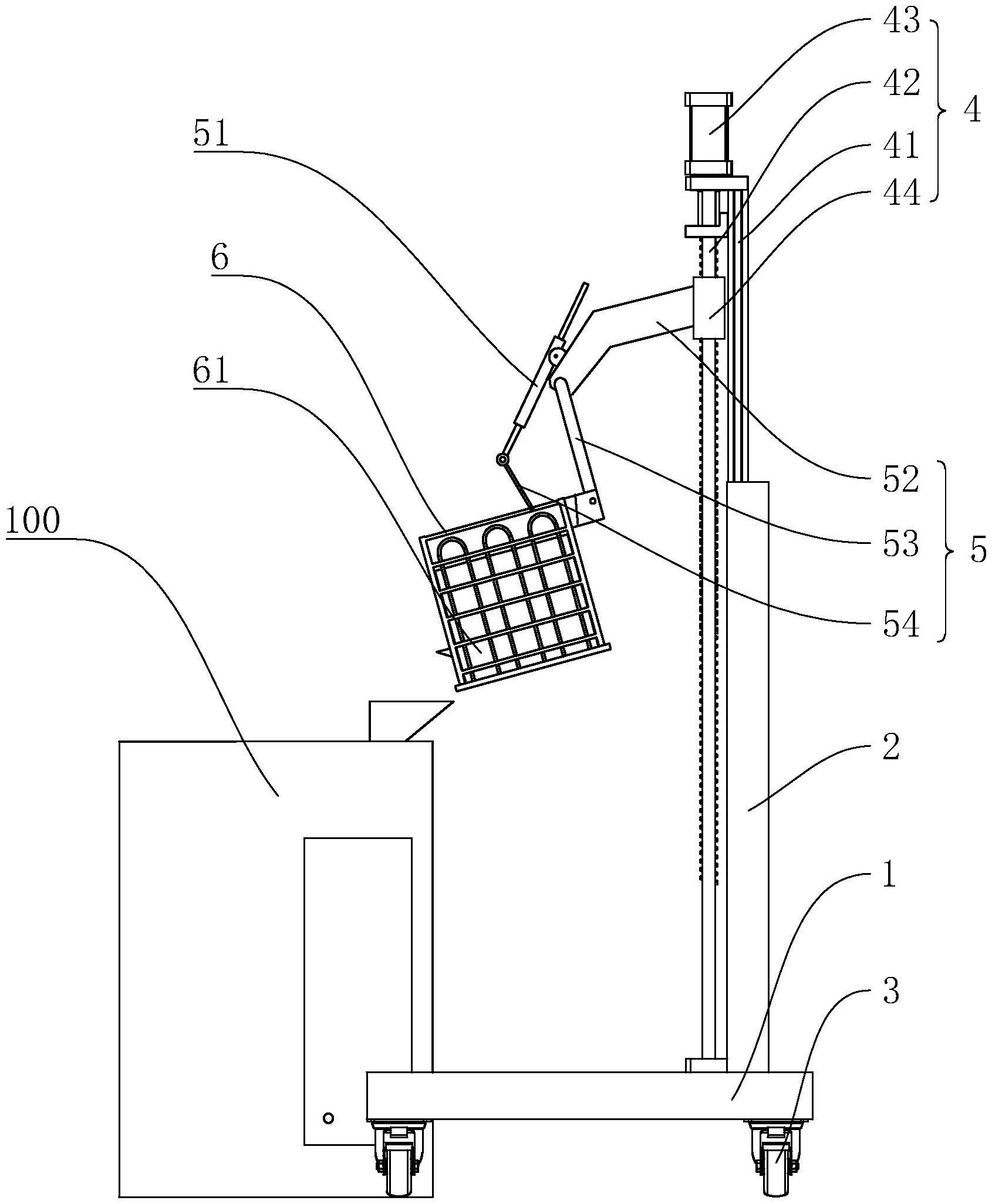

3、一种可调节高度的加粉车,包括工作台、支撑架和多个滚轮,多个所述滚轮固定连接于所述工作台的一侧,所述支撑架固定连接于所述工作台远离所述滚轮的一侧,所述支撑架的一侧连接有第一升降驱动件,所述第一升降驱动件的升降端固定连接有第一连接件,所述第一连接件远离所述第一升降驱动件的一端转动连接有加粉翻转架,所述加粉翻转架内设置有装粉盒,所述装粉盒的出粉口朝向待加粉设备,所述第一连接件铰接有翻转驱动件,所述翻转驱动件的伸缩端转动连接于所述加粉翻转架。

4、通过上述技术方案,工作台的底端设置有多个滚轮,使本技术的加粉车能够被推动,具有较好的便捷性和灵活性更高,本技术的加粉车能够在多台待加粉设备之间进行送粉,从而提高了送粉效率;支撑架用于支撑第一升降驱动件,第一连接件的一端固定连接于第一升降驱动件的升降端,另一端转动连接于加粉翻转架,当第一升降驱动件做升降运动时能够带动加粉翻转架共同做升降运动;装粉盒用于装填粉末,并且能够相对于待加粉设备转动,将粉末倒入待加粉设备内;第一连接件铰接有翻转驱动件,并且其伸缩端转动连接于加粉翻转架,当翻转驱动件伸出时,能够带动加粉翻转架转动,使装粉盒内的粉末倒入待加粉设备内;相较于现有的加粉设备本技术的加粉车灵活性更好,能够给多台待加粉设备送粉,本技术的加粉车结构更为简单,采用倾倒粉末的方式实现送粉,无需采用多个同轴排列的螺旋桨,改变手工加粉为自动加粉,其送粉高度可根据实际情况调整,克服螺旋桨加粉慢的缺点,具有更高的送粉效率。

5、可选的,还包括料斗支架,所述料斗支架远离所述支撑架设置,所述料斗支架固定连接于所述工作台,所述料斗支架滑动连接有升降杆,所述料斗支架固定连接有第二升降驱动件,所述第二升降驱动件的伸缩端抵接所述升降杆的底端,所述升降杆远离所述支撑架的一侧固定连接有水平导轨,所述水平导轨滑动连接有带槽料斗,所述升降杆固定连接有多个水平驱动件,多个所述水平驱动件设置于所述带槽料斗的两侧,所述水平驱动件的伸缩端抵接所述带槽料斗。

6、通过上述技术方案,料斗支架用于支撑升降杆;带槽漏斗用于接收装粉盒内倒出的粉末,并将粉末导入待加粉设备,以提高粉末输送的距离长度,降低粉末因输送距离不足而倾倒在待加粉设备外的可能性,从而降低粉末泄露的可能性;升降杆滑动连接于料斗支架,并且第二升降驱动件的伸缩端抵接升降杆的底端,当第二升降驱动件伸出时,升降杆会相对于料斗支架做上升运动,从而带动带槽料斗一同上升;带槽料斗滑动连接于升降杆上的水平导轨,带槽料斗的两侧设置有多个水平驱动件,且水平驱动件的伸缩端抵接带槽料斗,当水平驱动件工作时,能够使带槽料斗相对于升降杆滑动,以降低第一升降驱动件带动加粉翻转架上升时与带槽料斗发生干涉的可能性。

7、可选的,所述工作台远离所述支撑架的一侧开设矩形槽,所述加粉翻转架朝向所述矩形槽。

8、通过上述技术方案,矩形槽能够包围待加粉设备的外壁,使本技术的加粉车能够朝待加粉设备深入推入,当本技术的加粉车给待加粉设备倒入粉末时,装粉盒的出粉口能够正好倒入待加粉设备的漏斗内,以降低粉末倾倒在待加粉设备外的可能性。

9、可选的,所述带槽料斗的出粉端设置有倾斜向下的送粉槽。

10、通过上述技术方案,当粉末从装粉盒倒入带槽料斗时,粉末会受自身重力的作用顺着送粉槽流入待加粉设备的漏斗内。

11、可选的,所述装粉盒可拆卸连接于所述加粉翻转架内。

12、通过上述技术方案,当装粉盒内的粉末耗尽时,工作人员能够将装粉盒从加粉翻转架内取出,并重新装填粉末。

13、可选的,所述滚轮为可刹车万向轮。

14、通过上述技术方案,当本技术的装粉盒朝待加粉设备倒入粉末时,工作人员踩下滚轮的刹车,以限制本技术的加粉车相对于待加粉设备运动,以降低粉末洒出待加粉设备的可能性。

15、可选的,还包括控制电路,所述控制电路电连接于所述第一升降驱动件、所述第二升降驱动件、所述翻转驱动件和所述水平驱动件,所述控制电路电连接有启动开关和用于限制所述第一升降驱动件的升降端上升的限高感应器,所述限高感应器设置于所述升降驱动件内,所述启动开关设置于所述支撑架上,所述控制电路包括:

16、第一升降模块,电连接于所述启动开关和所述第一升降驱动件,以在所述启动开关按下时,所述驱动第一升降驱动件上升,发出第一上升信号;

17、避让模块,电连接于所述水平驱动件和所述第一升降模块,以在接收到第一上升信号时,驱动水平驱动件推动所述带槽料斗避开所述加粉翻转架的上升路径;

18、到位模块,电连接于所述限高感应器和所述第一升降驱动件,以在限高感应器感应到所述第一升降驱动件的升降端时,断开所述第一升降驱动件的供电回路,发出到位信号;

19、定位模块,电连接于所述到位模块、所述水平驱动件和所述第二升降驱动件,以在接收到位信号时,驱动所述第二升降驱动件和所述水平驱动件带动所述带槽料斗运动到所述加粉翻转架的正下方,并发出定位信号;

20、倒粉模块,电连接于所述定位模块和所述翻转驱动件,以在接收到定位信号时,驱动翻转驱动件伸出。

21、通过上述技术方案,当工作人员在装粉盒装填好粉末并将本技术的加粉车推动到预定位置时,按下启动开关,第一升降模块开始工作,第一升降模块驱动第一升降驱动件上升使装粉盒升起到预定位置,此时避让模块接收到第一上升信号,驱动水平驱动件推动带槽料斗避开加粉翻转架的上升路径,从而降低带槽料斗干涉装粉盒升起的可能性;当限高感应器感应到第一升降驱动件的升降端时,到位模块使第一升降驱动件停止上升,使装粉盒到达预定高度,并且到位模块发出到位信号给定位模块;定位模块接收到位信号后,驱动第二升降驱动件和水平驱动件带动带槽料斗到加粉翻转架的正下方,使带槽料斗能够接收到装粉盒内倒出的粉末,动作结束后,定位模块发出定位信号给倒粉模块;倒粉模块接收到定位信号后,驱动翻转驱动件伸出使装粉盒内的粉末倒入带槽料斗内。

22、可选的,所述第一升降模块包括第一继电器km1,所述第一继电器km1的线圈串联所述启动开关,所述第一继电器km1包括常开式开关km1-1,所述常开式开关km1-1串联所述第一升降驱动件的供电回路。

23、通过上述技术方案,启动开关被按下时,第一继电器km1的线圈通电,使常开式开关km1-1闭合,接通第一升降驱动件的供电回路,从而使第一升降驱动件带动加粉翻转架上升。

24、可选的,所述带槽料斗的顶部设置有金属杆,所述金属杆垂直于所述带槽料斗的顶部,所述加粉翻转架靠近所述带槽料斗的底端设置有接近开关,所述接近开关电连接于所述倒粉模块,以在加粉翻转架的底端的接近开关抵接到所述金属杆时,所述接近开关断开所述倒粉模块的供电回路。

25、通过上述技术方案,金属杆和接近开关共同用于限制加粉翻转架的最大转动角度,使加粉翻转架内的装粉盒能够将粉末正好倒入带槽料斗内,以降低加粉翻转架的转动角度过大而导致粉末倾倒在预定位置外的可能性;

26、当加粉翻转架转动时会带动接近开关朝金属杆方向转动,转动至接近开关抵接到金属杆时,接近开关断开倒粉模块的供电回路,从而使装粉盒保持一定的倾斜角度倒出粉末。

27、综上,本技术包括以下至少一种有益的技术效果:

28、1.本技术的加粉车将人工加粉改变为自动加粉,克服了螺旋桨加粉慢的缺点。

29、2.本技术的加粉车的加粉高度可调,各个待加粉设备的漏斗位置不一样高,可根据待加粉设备不同,调整加粉高度。

30、3.整个加粉车水平位置可调节,带槽料斗的槽口对准待加粉设备的漏斗的中间,再将滚轮刹车,能够防止加粉车走位。

31、4. 当上一装粉和粉末正在自动加粉时,工作人员将下一装粉和粉末装满,实现双工,人机两不误,节省了加粉时间,提高了加粉效率。

32、5.一个人可推动车子在各个机台间灵活走动,实现一台加粉车对一体成型电感液压机,铁粉芯磁环成型机,多台机器加粉,一台机加满粉可打一到两天,加一次粉只在4-5分钟内加完,提高了设备的利用率。

- 还没有人留言评论。精彩留言会获得点赞!