离线全自动打头机的制作方法

本技术涉及铜管坯料加工机械,具体的涉及一种离线全自动打头机。

背景技术:

1、铜管打头机是铜管拉拔前的专用设备,离线打头机是指打头机设置在铜管拉拔中心线外部的打头装置,其功用是将铜管端头与铜管进行固定,将铜管端头打成近乎实心的方身,以使冷拔机的夹钳在对钢管头部方身夹住的状态下进行拉拔。

2、现有专利一种无缝钢管打头机(cn105834266a),其虽然能够完成钢管的打头工作,但是其无法对芯头的插入深度进行精确控制,而且铜管在打头之前往往需要进行端头切头以及扩口,因此实际加工过程中需要与其它设备进行联动,从而由于铜管的转运大大降低了加工效率,因此为了解决上述问题设计一种离线全自动打头机则显得尤为重要。

技术实现思路

1、本实用新型为了解决上述问题设计了一种离线全自动打头机,在常规的打头机中集成了切头、扩口以及打坑的功能,起到了增加实用性能的作用。

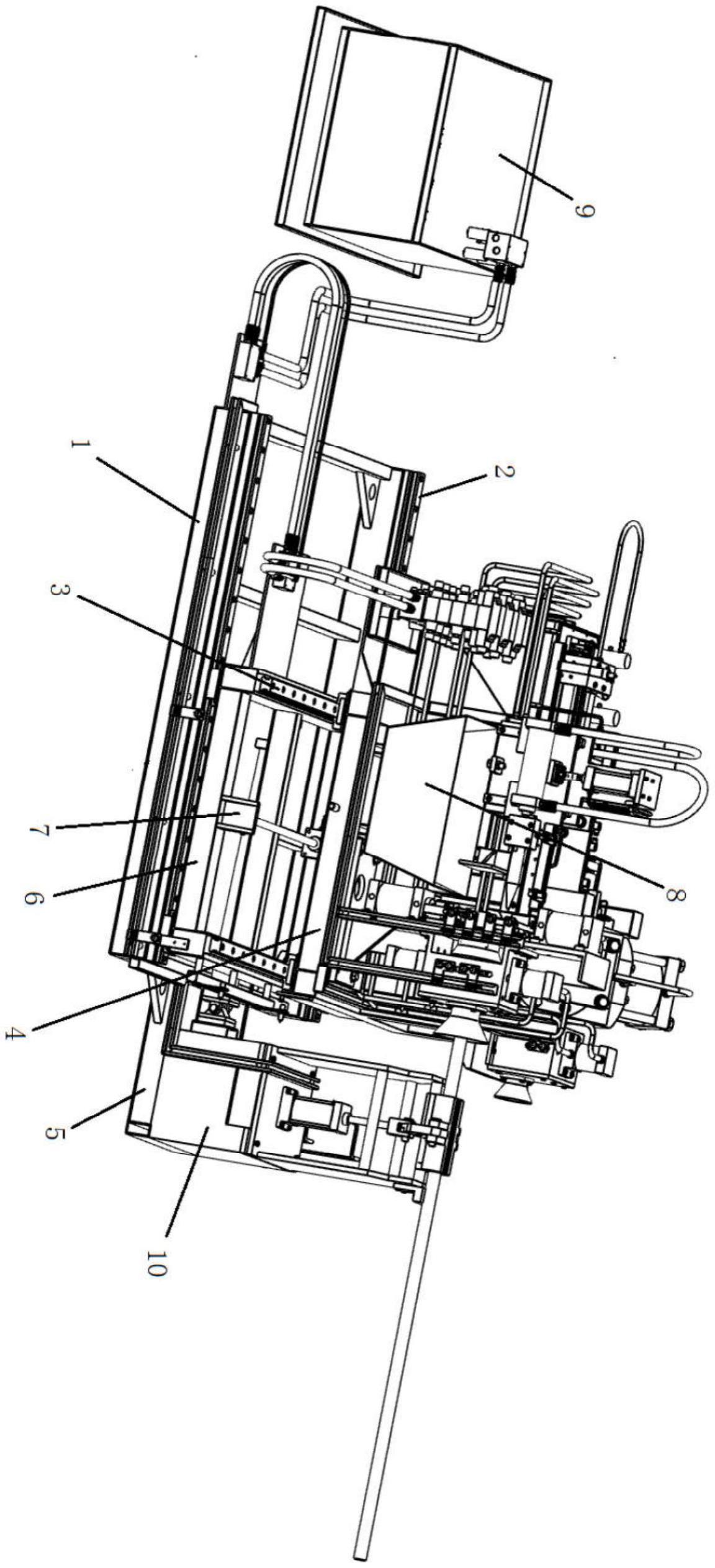

2、为解决上述的技术问题,本实用新型提供了一种离线全自动打头机,其特征在于:包括主支架、下支架、上支架、辅助支架、夹紧工作台、铜管坯料夹紧机构、坯料切头机构、坯料扩口机构、回收箱体、注油管、芯头送入机构、坯料打坑机构和坯料打头机构,所述的辅助支架设置在主支架的右侧并与其固定连接,所述的铜管坯料夹紧机构通过夹紧工作台设置在辅助支架上,所述的主支架上设置有两条左右排布的第一导轨,所述的下支架通过第一导轨滑块滑动连接在第一导轨上并与固定在辅助支架上的第一平移气缸相连,所述的下支架上设置有两条前后排布的第二导轨,所述的上支架通过第二导轨滑块滑动连接在第二导轨并与固定在下支架上的第二平移气缸相连,所述的上支架上一前一后依次设置有坯料切头机构以及坯料打坑机构,所述坯料切头机构左侧的上支架上设置有回收箱体,所述回收箱体后侧的上支架上固定有竖板,所述的坯料扩口机构设置在竖板的前端面上并且位于回收箱体的正上方,所述的坯料打坑机构左侧的上支架上依次设置有坯料打头机构以及注油管,所述的注油管设置在支撑架上并与芯头送入机构相连,所述的注油管的一端通过芯头送入机构伸入至坯料打头机构内。

3、进一步:所述的铜管坯料夹紧机构包括固定板、侧板、连杆、夹紧驱动气缸、u型接头、左夹紧座和右夹紧座,所述的固定板安装在夹紧工作台的顶部,所述固定板的左右两端各设置有一块侧板,所述的固定板与两块侧板连成一体,两块侧板之间设置有若干根连杆,所述的夹紧驱动气缸安装在固定板上并与u型接头相连,所述u型接头的两侧壁之间固定有传动柱,所述的左夹紧座通过第一传动件连接在传动柱上,所述右夹紧座通过第二传动件连接在传动柱上,所述的第一传动件以及所述的第二传动件一后一前连接在传动柱上,所述第一传动件的两端分别与左夹紧座和传动柱活动连接,所述第二传动件的两端分别与右夹紧座和传动柱活动连接,两块侧板之间还固定有定位柱,所述左夹紧座的底部设置有与其连成一体的第一连接件,所述右夹紧座的底部设置有与其连成一体的第二连接件,所述的第二连接件和所述的第一连接件一前一后依次连接在定位柱上,所述的左夹紧座在夹紧驱动气缸和第一传动件的作用下通过第一连接件绕着定位柱进行转动,所述的右夹紧座在夹紧驱动气缸和第二传动件的作用下通过第二连接件绕着定位柱进行转动。

4、又进一步:所述固定板右侧侧板的顶部安装有l型导向板,所述l型导向板的顶部开设有与铜管坯料相匹配的弧形导向槽。

5、又进一步:所述的坯料切头机构包括安装架、切头夹紧机构、上切头液压缸、上切刀、下切刀和下切头液压缸,所述的切头夹紧机构固定在安装架的右侧端面上,所述下切头液压缸和所述的下切头液压缸一上一下固定在安装架的左侧端面上,所述上切刀与上切头液压缸相连,所述下切刀位于上切刀的正下方并与下切头液压缸相连。

6、又进一步:所述的切头夹紧机构包括夹紧箱体、上夹紧液压缸、下夹紧液压缸、上夹紧板和下夹紧板,所述的夹紧箱体连接在安装架上并且其的右侧端面上设置有第一进料口,所述的上夹紧液压缸固定在夹紧箱体的顶部,所述上夹紧液压缸伸入至夹紧箱体内与上夹紧板相连,所述的下夹紧液压缸固定在夹紧箱体的底部,所述下夹紧液压缸伸入至夹紧箱体内与下夹紧板相连,所述的下夹紧板位于上夹紧板的正下方并与其相对的一侧都呈与铜管坯料相匹配的弧形状,所述安装架上相对于第一进料口的位置也开设有第一出料口。

7、又进一步:所述的坯料扩口机构包括扩口端头、扩口端头升降气缸、扩口端头平移液压缸、连接块和滑动板,所述竖板的前侧端面上设置有两条相互平行的竖直滑轨,所述的滑动板通过第一滑块上下滑动连接在竖直滑轨上并与固定在竖板上的扩口端头升降气缸相连,所述滑动板的前侧端面上还设置有水平滑轨,所述的连接块水平滑动连接在水平滑轨上并与固定在滑动板上的扩口端头平移液压缸相连,所述的扩口端头固定在连接块的右侧端面上。

8、又进一步:所述的坯料打坑机构通过支撑台安装在上支架上,其包括打坑箱体、打坑液压缸、打坑端头、第二进料口、下支撑座和传动板,所述的打坑箱体固定在支撑台上,所述的下支撑座设置在打坑箱体的下端内并且其的顶部开设有与铜管胚料相匹配的弧形槽,打坑液压缸安装在打坑箱体的顶部,所述打坑液压缸伸入至打坑箱体内并与水平设置的传动板相连,所述的打坑端头连接在传动板的底部并位于弧形槽的正上方,所述打坑箱体内还竖直设置有导杆,所述的传动板沿着导杆进行上下滑动,所述的第二进料口设置在打坑箱体的右侧端面上并与第一进料口呈水平排布。

9、又进一步:所述的传动板通过与其连成一体的导向筒连接在导杆上,所述导向筒的侧壁上开设有螺纹通孔,所述的螺纹通孔内连接有限位螺柱,所述打坑箱体的前侧侧壁上开设有竖直排布的“一”字型通槽,所述的限位螺柱沿着“一”字型通槽伸出打坑箱体。

10、又进一步:所述的芯头送入机构包括芯头输送气缸、支撑板、传动架和平移轨道,所述的注油管为空心管道,其的一端与注油管相连,所述的支撑板固定在支撑架上,所述的芯头输送气缸和平移轨道设置在支撑板上,所述的芯头输送气缸通过传动架与注油管相连,所述的传动架通过平移滑块滑动连接在平移轨道上,所述支撑板靠近坯料打头机构一端的顶部设置有导向座,所述的导向座上开设有与注油管相匹配的导向通孔,所述注油管的另一端通过芯头输送气缸以及传动架的作用沿着导向通孔伸入坯料打头机构内。

11、再进一步:所述主支架的左侧还设置有液压站,所述的液压站分别与上切头液压缸、下切头液压缸、上夹紧液压缸、下夹紧液压缸、扩口端头平移液压缸、打坑液压缸以及坯料打头机构中的打头液压缸相连。

12、采用上述结构后,本实用新型采用全自动打头方式,将注油、芯头插入以及打头集成在一起,起到了节约联拉机的辅助时间,提高了联拉机的工作效率,减少了设备占用场地,而且全自动功能将铜管生产线人员配备定额至少减少1人,通过其可以实现避免人为误操作对设备损坏的发生;并且本设计还增添了切头、扩口以及打坑的功能,大大增加了实用性能。

技术特征:

1.一种离线全自动打头机,其特征在于:包括主支架(1)、下支架(6)、上支架(4)、辅助支架(5)、夹紧工作台(10)、铜管坯料夹紧机构、坯料切头机构、坯料扩口机构、回收箱体(8)、注油管(36)、芯头送入机构、坯料打坑机构和坯料打头机构,所述的辅助支架设置在主支架的右侧并与其固定连接,所述的铜管坯料夹紧机构通过夹紧工作台设置在辅助支架上,所述的主支架上设置有两条左右排布的第一导轨(2),所述的下支架通过第一导轨滑块滑动连接在第一导轨(2)上并与固定在辅助支架上的第一平移气缸相连,所述的下支架上设置有两条前后排布的第二导轨(3),所述的上支架(4)通过第二导轨滑块滑动连接在第二导轨并与固定在下支架上的第二平移气缸相连,所述的上支架(4)上一前一后依次设置有坯料切头机构以及坯料打坑机构,所述坯料切头机构左侧的上支架(4)上设置有回收箱体(8),所述回收箱体后侧的上支架上固定有竖板(12),所述的坯料扩口机构设置在竖板的前端面上并且位于回收箱体的正上方,所述的坯料打坑机构左侧的上支架(4)上依次设置有坯料打头机构以及注油管(36),所述的注油管设置在支撑架(32)上并与芯头送入机构相连,所述的注油管的一端通过芯头送入机构伸入至坯料打头机构内。

2.根据权利要求1所述的离线全自动打头机,其特征在于:所述的铜管坯料夹紧机构包括固定板(11-1)、侧板(11-2)、连杆(11-3)、夹紧驱动气缸(11-4)、u型接头(11-6)、左夹紧座(11-7)和右夹紧座(11-8),所述的固定板安装在夹紧工作台的顶部,所述固定板的左右两端各设置有一块侧板,所述的固定板与两块侧板连成一体,两块侧板之间设置有若干根连杆,所述的夹紧驱动气缸安装在固定板上并与u型接头相连,所述u型接头的两侧壁之间固定有传动柱,所述的左夹紧座通过第一传动件(11-11)连接在传动柱上,所述右夹紧座通过第二传动件(11-12)连接在传动柱上,所述的第一传动件以及所述的第二传动件一后一前连接在传动柱上,所述第一传动件的两端分别与左夹紧座和传动柱活动连接,所述第二传动件的两端分别与右夹紧座和传动柱活动连接,两块侧板之间还固定有定位柱(11-13),所述左夹紧座的底部设置有与其连成一体的第一连接件(11-9),所述右夹紧座的底部设置有与其连成一体的第二连接件(11-10),所述的第二连接件和所述的第一连接件一前一后依次连接在定位柱上,所述的左夹紧座在夹紧驱动气缸和第一传动件的作用下通过第一连接件绕着定位柱进行转动,所述的右夹紧座在夹紧驱动气缸和第二传动件的作用下通过第二连接件绕着定位柱进行转动。

3.根据权利要求2所述的离线全自动打头机,其特征在于:所述固定板右侧侧板的顶部安装有l型导向板(11-5),所述l型导向板的顶部开设有与铜管坯料相匹配的弧形导向槽。

4.根据权利要求1所述的离线全自动打头机,其特征在于:所述的坯料切头机构包括安装架(24)、切头夹紧机构、上切头液压缸(20)、上切刀(22)、下切刀(23)和下切头液压缸(21),所述的切头夹紧机构固定在安装架的右侧端面上,所述下切头液压缸和所述的下切头液压缸一上一下固定在安装架的左侧端面上,所述上切刀与上切头液压缸相连,所述下切刀位于上切刀的正下方并与下切头液压缸相连。

5.根据权利要求4所述的离线全自动打头机,其特征在于:所述的切头夹紧机构包括夹紧箱体(25)、上夹紧液压缸(27)、下夹紧液压缸(28)、上夹紧板和下夹紧板,所述的夹紧箱体连接在安装架上并且其的右侧端面上设置有第一进料口(26),所述的上夹紧液压缸固定在夹紧箱体的顶部,所述上夹紧液压缸伸入至夹紧箱体内与上夹紧板相连,所述的下夹紧液压缸固定在夹紧箱体的底部,所述下夹紧液压缸伸入至夹紧箱体内与下夹紧板相连,所述的下夹紧板位于上夹紧板的正下方并与其相对的一侧都呈与铜管坯料相匹配的弧形状,所述安装架上相对于第一进料口的位置也开设有第一出料口。

6.根据权利要求1所述的离线全自动打头机,其特征在于:所述的坯料扩口机构包括扩口端头(19)、扩口端头升降气缸(13)、扩口端头平移液压缸(16)、连接块(18)和滑动板(15),所述竖板的前侧端面上设置有两条相互平行的竖直滑轨(14),所述的滑动板通过第一滑块上下滑动连接在竖直滑轨上并与固定在竖板上的扩口端头升降气缸相连,所述滑动板的前侧端面上还设置有水平滑轨(17),所述的连接块水平滑动连接在水平滑轨上并与固定在滑动板上的扩口端头平移液压缸相连,所述的扩口端头固定在连接块的右侧端面上。

7.根据权利要求1所述的离线全自动打头机,其特征在于:所述的坯料打坑机构通过支撑台(31)安装在上支架上,其包括打坑箱体(29-2)、打坑液压缸(29-1)、打坑端头(29-9)、第二进料口(29-3)、下支撑座(29-10)和传动板(29-6),所述的打坑箱体固定在支撑台(31)上,所述的下支撑座设置在打坑箱体的下端内并且其的顶部开设有与铜管胚料相匹配的弧形槽,打坑液压缸安装在打坑箱体的顶部,所述打坑液压缸伸入至打坑箱体内并与水平设置的传动板相连,所述的打坑端头连接在传动板的底部并位于弧形槽的正上方,所述打坑箱体内还竖直设置有导杆,所述的传动板沿着导杆(29-7)进行上下滑动,所述的第二进料口设置在打坑箱体的右侧端面上并与第一进料口呈水平排布。

8.根据权利要求7所述的离线全自动打头机,其特征在于:所述的传动板通过与其连成一体的导向筒(29-8)连接在导杆上,所述导向筒的侧壁上开设有螺纹通孔,所述的螺纹通孔内连接有限位螺柱(29-5),所述打坑箱体的前侧侧壁上开设有竖直排布的“一”字型通槽(29-4),所述的限位螺柱沿着“一”字型通槽伸出打坑箱体,所述的限位螺柱为感应开关提供打坑端头(29-9)位置信号。

9.根据权利要求1所述的离线全自动打头机,其特征在于:所述的芯头送入机构包括芯头输送气缸(38)、支撑板(33)、传动架(35)和平移轨道(34),所述的注油管为空心管道,其的一端与注油管相连,所述的支撑板固定在支撑架上,所述的芯头输送气缸和平移轨道设置在支撑板上,所述的芯头输送气缸通过传动架与注油管相连,所述的传动架通过平移滑块滑动连接在平移轨道上,所述支撑板靠近坯料打头机构一端的顶部设置有导向座(37),所述的导向座上开设有与注油管相匹配的导向通孔,所述注油管的另一端通过芯头输送气缸以及传动架的作用沿着导向通孔伸入坯料打头机构内。

10.根据权利要求1-9之一所述的离线全自动打头机,其特征在于:所述主支架的左侧还设置有液压站(9),所述的液压站分别与上切头液压缸、下切头液压缸、上夹紧液压缸、下夹紧液压缸、扩口端头平移液压缸、打坑液压缸以及坯料打头机构中的打头液压缸相连。

技术总结

本技术涉及一种离线全自动打头机,其特征在于:包括主支架、下支架、上支架、辅助支架、夹紧工作台、铜管坯料夹紧机构、坯料切头机构、坯料扩口机构、回收箱体、注油管、芯头送入机构、坯料打坑机构和坯料打头机构,所述的辅助支架设置在主支架的右侧并与其固定连接,所述的铜管坯料夹紧机构通过夹紧工作台设置在辅助支架上,所述的上支架上一前一后依次设置有坯料切头机构以及坯料打坑机构,所述坯料切头机构左侧的上支架上设置有回收箱体。本技术在常规的打头机中集成了切头、扩口以及打坑的功能,起到了增加实用性能的作用。

技术研发人员:赵兵,林嵩,练奇

受保护的技术使用者:江苏兴荣高新科技股份有限公司

技术研发日:20230410

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!