一种用于弯箍机的固定式机头结构的制作方法

本技术涉及钢筋折弯设备,尤其是涉及一种用于弯箍机的固定式机头结构。

背景技术:

1、建筑工程中的混凝土构件离不开钢筋,为了配合混凝土构件的形状,需要将钢筋折弯成钢筋箍,申请号为201620478838.6的中国专利公开了一种钢筋弯箍机的机头弯扭装置,包括机头座、控制组件和套设在机头座内的主轴,所述主轴前端设有弯箍头,所述主轴后端设有主齿轮和计数齿轮,所述主齿轮与传动齿条啮合,所述传动齿条下端设有液压油缸,所述计数齿轮与角度齿轮相啮合,所述角度齿轮与编码器同轴连接,所述编码器和液压油缸均与控制组件电连接。然而,上述技术方案在实际使用时还存在着一些缺陷,主要体现在:(1)该技术方案采用气缸来驱动中心轴在定位板和弯箍头之间往复运动,使得实际操作工序繁琐,且存在安全隐患,如此导致需要增加角度齿轮来实现与编码器的对接,使得整个机头结构复杂,成本增高;(2)上述技术方案虽然在外轴外部设置了轴套,然而其主轴在实际工作时也会受到较大的径向作用力,从而导致主轴弯曲或破损的问题,在对主轴更换时需要将整个机头座进行拆卸,费时费力,并且也会增加主轴的成本;(3)上述技术方案设置可升降的基台对钢筋进行支撑,然而在钢筋折弯过程中,钢筋会产生轴向运动,与基台之间会产生滑动摩擦,当摩擦力过大时,会影响钢筋的折弯效果,导致弯箍质量差的问题。

技术实现思路

1、本实用新型提出一种用于弯箍机的固定式机头结构,以解决上述背景技术中提出的现有弯箍机机头存在结构复杂、成本高、主轴不易拆卸更换、折弯效果差的问题。

2、本实用新型的技术方案是这样实现的:

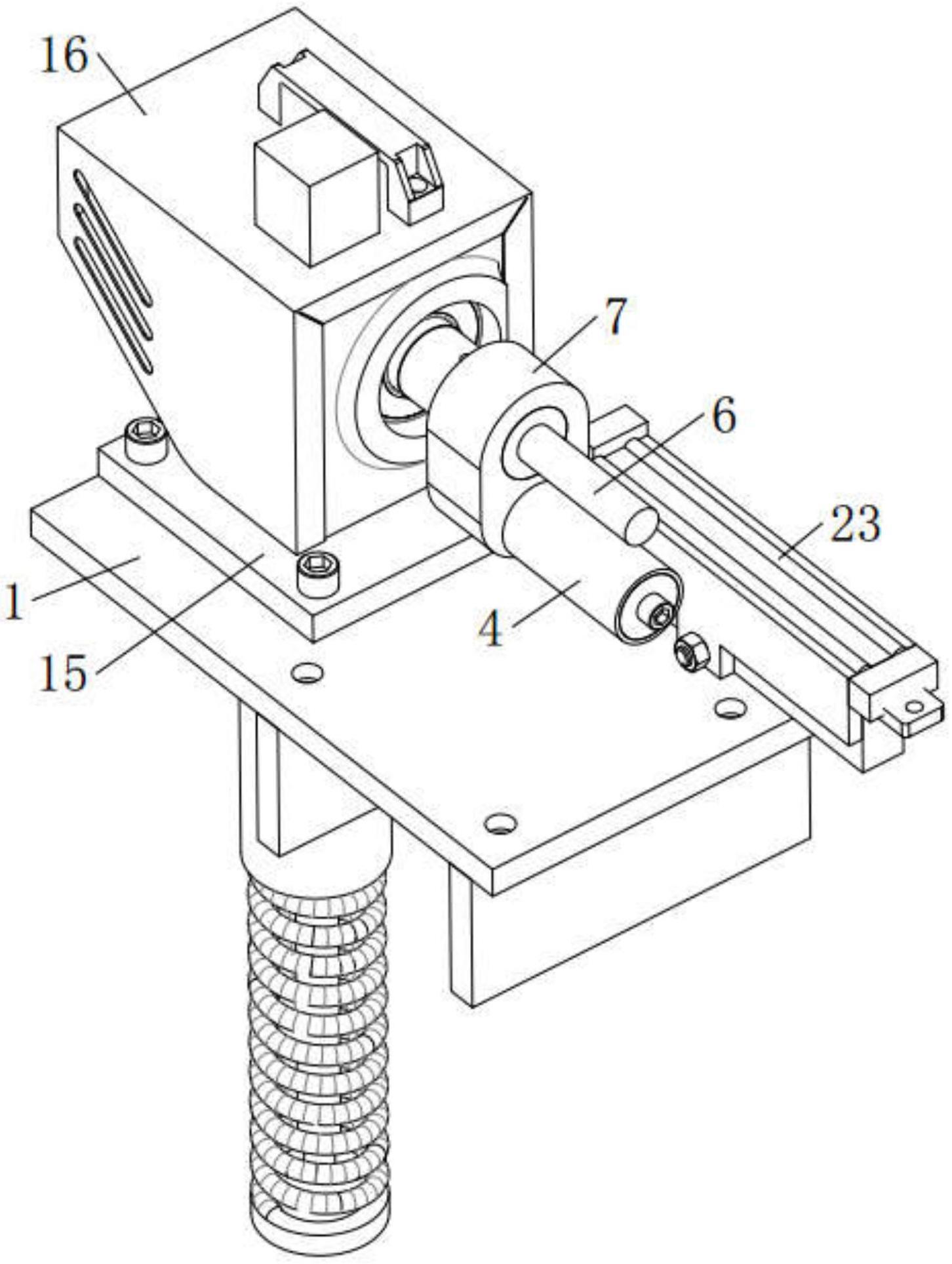

3、一种用于弯箍机的固定式机头结构,包括底板,所述底板的上方具有中心线为水平状态的齿轮轴,所述齿轮轴前端可拆卸的安装有主轴,所述齿轮轴的前端连接有弯箍头,所述弯箍头远离回转中心的位置处安装有外轴,钢筋能够置于外轴与主轴之间的位置,且通过所述弯箍头的旋转实现对钢筋的折弯;在所述底板上方一侧位置安装有能够对不同尺寸钢筋进行支撑、且能够升降调节的活动辊。

4、优选的,所述齿轮轴的后端同轴连接有小轴,小轴另外一端通过联轴器连接编码器。

5、优选的,所述齿轮轴为空心轴,所述主轴插入齿轮轴的中心位置且通过螺钉与齿轮轴相连。

6、优选的,所述底板的上表面一侧位置固定安装有基座,所述基座上开设有长条孔,所述基座上方设有升降座,所述升降座通过螺栓与基座相连,螺栓穿入长条孔的不同位置实现升降座的高度调整,所述活动辊通过轴承安装在升降座的上表面位置,且所述活动辊数量为两个。

7、优选的,所述底板的表面安装有安装板,所述安装板的上方安装有轴承座,所述齿轮轴通过轴承安装在轴承座中心位置,所述轴承座的后端安装有端盖,所述端盖中心安装有固定套。

8、优选的,所述外轴的外径位置设有可相对于外轴进行转动的轴套,所述外轴前端安装有限位盖,所述限位盖通过螺栓与外轴相连。

9、优选的,还包括液压缸,所述液压缸安装在底板下方位置,所述液压缸的活塞杆上端连接有齿条,所述齿条与齿轮轴上的齿牙相啮合,所述液压缸的活塞杆下端中心位置连接有连接杆,所述连接杆穿过液压缸底壁且向下延伸,所述连接杆下端连接有限位板,所述限位板与液压缸之间的连接杆外部套设有弹簧。

10、优选的,还包括与轴承座相连的盖板,所述盖板内壁安装有导向板,所述导向板内壁设有凹槽,齿条滑动连接在凹槽处。

11、优选的,所述底板的下方固设有侧板。

12、采用了上述技术方案,本实用新型的有益效果为:

13、(1)本实用新型设计结构简单、使用便捷,将编码器直接连接在齿轮轴后端位置,替代了传统采用齿轮传递的方式,有效降低了零部件的成本投入;

14、(2)本实用新型采用可升降、且能够转动的活动辊对钢筋进行支撑,能够降低钢筋在轴向移动时产生的摩擦阻力,有利于钢筋的折弯成型,提高产品精度和质量;

15、(3)本实用新型采用齿轮轴与主轴的可拆卸连接方式,在主轴长时间使用而产生弯曲或损坏时,可以对主轴进行快速更换,具有主轴拆装便捷、节省成本的优点。

技术特征:

1.一种用于弯箍机的固定式机头结构,其特征在于:包括底板(1),所述底板(1)的上方具有中心线为水平状态的齿轮轴(8),所述齿轮轴(8)前端可拆卸的安装有主轴(6),所述齿轮轴(8)的前端连接有弯箍头(7),所述弯箍头(7)远离回转中心的位置处安装有外轴(5),钢筋能够置于外轴(5)与主轴(6)之间的位置,且通过所述弯箍头(7)的旋转实现对钢筋的折弯;在所述底板(1)上方一侧位置安装有能够对不同尺寸钢筋进行支撑、且能够升降调节的活动辊(23)。

2.根据权利要求1所述的一种用于弯箍机的固定式机头结构,其特征在于:所述齿轮轴(8)的后端同轴连接有小轴(10),小轴(10)另外一端通过联轴器(11)连接编码器(12)。

3.根据权利要求1所述的一种用于弯箍机的固定式机头结构,其特征在于:所述齿轮轴(8)为空心轴,所述主轴(6)插入齿轮轴(8)的中心位置且通过螺钉与齿轮轴(8)相连。

4.根据权利要求1所述的一种用于弯箍机的固定式机头结构,其特征在于:所述底板(1)的上表面一侧位置固定安装有基座(21),所述基座(21)上开设有长条孔(2101),所述基座(21)上方设有升降座(22),所述升降座(22)通过螺栓与基座(21)相连,螺栓穿入长条孔(2101)的不同位置实现升降座(22)的高度调整,所述活动辊(23)通过轴承安装在升降座(22)的上表面位置,且所述活动辊(23)数量为两个。

5.根据权利要求1所述的一种用于弯箍机的固定式机头结构,其特征在于:所述底板(1)的表面安装有安装板(15),所述安装板(15)的上方安装有轴承座(14),所述齿轮轴(8)通过轴承安装在轴承座(14)中心位置,所述轴承座(14)的后端安装有端盖(9),所述端盖(9)中心安装有固定套(13)。

6.根据权利要求1所述的一种用于弯箍机的固定式机头结构,其特征在于:所述外轴(5)的外径位置设有可相对于外轴(5)进行转动的轴套(4),所述外轴(5)前端安装有限位盖(3),所述限位盖(3)通过螺栓与外轴(5)相连。

7.根据权利要求1所述的一种用于弯箍机的固定式机头结构,其特征在于:还包括液压缸(20),所述液压缸(20)安装在底板(1)下方位置,所述液压缸(20)的活塞杆上端连接有齿条(19),所述齿条(19)与齿轮轴(8)上的齿牙(801)相啮合,所述液压缸(20)的活塞杆下端中心位置连接有连接杆(24),所述连接杆(24)穿过液压缸(20)底壁且向下延伸,所述连接杆(24)下端连接有限位板(26),所述限位板(26)与液压缸(20)之间的连接杆(24)外部套设有弹簧(25)。

8.根据权利要求5所述的一种用于弯箍机的固定式机头结构,其特征在于:还包括与轴承座(14)相连的盖板(18),所述盖板(18)内壁安装有导向板(17),所述导向板(17)内壁设有凹槽,齿条(19)滑动连接在凹槽处。

9.根据权利要求1所述的一种用于弯箍机的固定式机头结构,其特征在于:所述底板(1)的下方固设有侧板(2)。

技术总结

本技术提出了一种用于弯箍机的固定式机头结构,包括底板,所述底板的上方具有中心线为水平状态的齿轮轴,所述齿轮轴前端可拆卸的安装有主轴,所述齿轮轴的前端连接有弯箍头,所述弯箍头远离回转中心的位置处安装有外轴,钢筋能够置于外轴与主轴之间的位置,且通过所述弯箍头的旋转实现对钢筋的折弯;在所述底板上方一侧位置安装有能够对不同尺寸钢筋进行支撑、且能够升降调节的活动辊;本技术设计结构简单、使用便捷,将编码器直接连接在齿轮轴后端位置,替代了传统采用齿轮传递的方式,有效降低了零部件的成本投入。

技术研发人员:蒋志雄

受保护的技术使用者:蒋志雄

技术研发日:20230413

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!