一种金属零件切削生产夹具的制作方法

本技术涉及金属件加工领域,尤其涉及一种金属零件切削生产夹具。

背景技术:

1、金属切削是金属成形工艺中的材料去除加成形方法,金属切削过程是工件和刀具相互作用的过程,刀具从待加工工件上切除多余的金属,对球型金属零件的加工,一般是先将金属加工件两端固定住,然后定轴旋转对应金属加工件并采用切削器对其进行切削,在中间切削好后,工人将金属加工件拆下来,将金属加工件调整到合适位置后,再次对金属加工件两端进行固定,将之前未切削的部位进行切削,使金属加工件被切削成完整的球型金属零件。

2、但是上述方案中存在的问题是:球型金属零件加工过程中,需要工人中途将金属加工件拆下来,将金属加工件调整到合适位置后,再次对金属加工件固定,将之前未切削的部位进行切削,使得工人劳动量增加,球型金属零件加工效率低,且人工对金属加工件二次固定,可能使两次固定的金属加工件不在同一高度,影响球型金属零件加工质量。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在球型金属零件加工过程中,需要工人中途将金属加工件拆下来,将金属加工件调整到合适位置后,再次对金属加工件固定,将之前未切削的部位进行切削,使得工人劳动量增加,球型金属零件加工效率低,且人工对金属加工件二次固定,可能使两次固定的金属加工件不在同一高度,影响球型金属零件加工质量的缺点,而提出的一种金属零件切削生产夹具。

2、为了实现上述目的,本实用新型采用了如下技术方案:

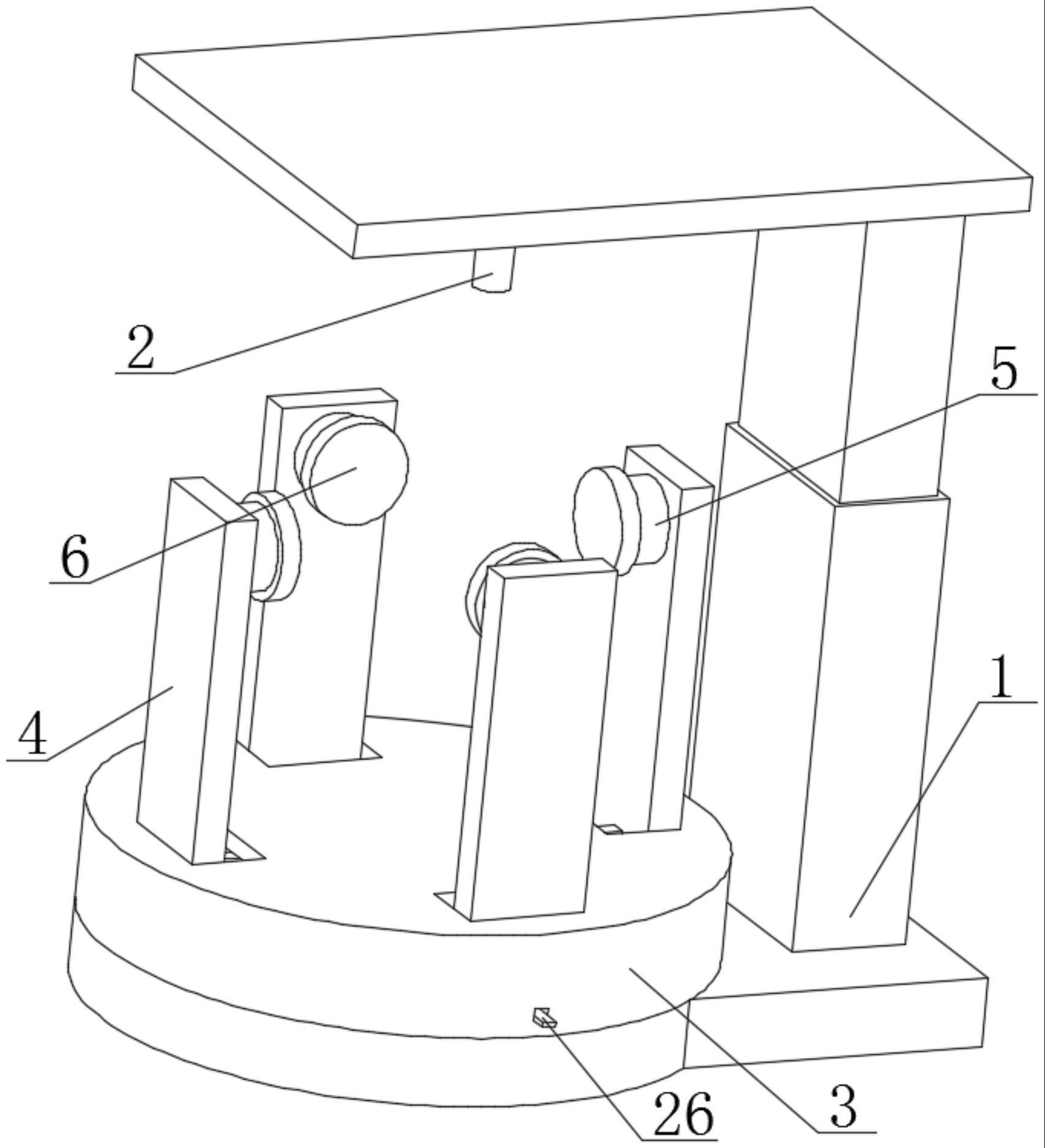

3、一种金属零件切削生产夹具,包括升降架,以及升降架顶部滑动连接的切削器,所述升降架底部内壁固定连接有机壳,机壳顶部开设有四个夹持槽,四个夹持槽内均滑动连接有夹持杆,夹持杆顶部固定连接有转动器,转动器的另一端固定连接有夹持块,机壳底部内壁上滑动连接有电动伸缩杆,电动伸缩杆顶部固定连接有动力杆,机壳内设置有动力机构、横向移动机构和纵向移动机构,动力杆与动力机构、横向移动机构和纵向移动机构相配合,横向移动机构与左右两侧的夹持杆相连接,纵向移动机构与前后两侧的夹持杆相连接;

4、机壳底部内壁开设有安装槽,安装槽内连接有定位机构,定位机构与左侧和前侧的夹持杆相配合。

5、借由上述结构,通过启动动力机构,可以带动动力杆前后移动,动力杆在电动伸缩杆的带动下,可以上下移动,与横向移动机构接触或者与纵向移动机构接触,动力杆与横向移动机构接触后,启动动力机构,动力机构带动动力杆向后移动,带动横向移动机构运动,使得左右两侧的夹持杆相互靠近,利用夹持块将金属加工件夹紧,左侧夹持杆向左移动,带动定位机构运动,使定位机构将左侧的夹持杆固定住,当动力杆与纵向移动机构接触后,启动动力机构,动力机构带动动力杆向后移动,带动纵向移动机构运动,使得前后两侧的夹持杆相互靠近,利用夹持块将金属加工件夹紧,前侧夹持杆向后移动,带动定位机构运动,使定位机构将前侧的夹持杆固定住,横向移动机构和纵向移动机构的作用,使得夹持块可以分别对金属加工件的左右和前后进行固定,不用工人中途调整,使劳动量减小,且加快了零件加工效率,同时定位机构运动,使左侧夹持杆可以移动,横向移动机构带着左右两侧夹持杆向相互远离侧移动,使左右两个夹持块松开对金属加工件的夹持,使得当前后两个夹持块将金属加工件夹紧时,左右两个夹持块才开始松开对金属加工件的夹持,使得更换金属加工件固定点时,金属加工件位置不会变动,避免人工更换固定点时产生的误差,影响加工质量的问题。

6、优选的,所述动力机构包括电机、转轮和固定轴;

7、电机顶部与机壳底部固定连接,电机的输出轴贯穿机壳底部并延伸至机壳内,转轮底部与电机的输出轴固定连接,固定轴底部与转轮顶部固定连接,动力杆右侧开设有滑动槽,固定轴顶部与滑动槽内壁滑动连接。

8、进一步的,通过启动电机,带动转轮转动,使固定轴可以带动动力杆前后移动。

9、优选的,所述横向移动机构包括l型杆、t型杆、两个连接杆、两个固定杆和复位弹簧;

10、t型杆底部与机壳底部内壁滑动连接,l型杆后侧与t型杆前侧固定连接,l型杆前侧与动力杆后侧可分离式连接,两个连接杆后侧与t型杆顶部转动连接,两个固定杆相互靠近的一侧与对应的连接杆前侧转动连接,两个固定杆相互远离的一侧分别与左侧和右侧的夹持杆底部固定连接,复位弹簧与后侧的夹持杆前侧和t型杆后侧固定连接。

11、进一步的,通过动力杆向后移动,带动l型杆向后移动,带动t型杆向后移动,对复位弹簧进行压缩,并带动两个连接杆移动,使两个固定杆向相互靠近侧移动,带动左右两侧的夹持杆相互靠近,设置复位弹簧可以使t型杆复位,且当t型杆向后移动后,压缩复位弹簧,使复位弹簧对后侧的夹持杆产生向后的推力,使得后侧的夹持杆在无外力拉动下,不会向前移动。

12、优选的,所述纵向移动机构包括第一齿条、齿轮和第二齿条;

13、第一齿条前侧与前侧的夹持杆底部固定连接,第一齿条底部与机壳底部内壁滑动连接,第一齿条后侧开设有动力槽,动力杆左侧与动力槽内壁活动连接,齿轮底部与机壳底部内壁转动连接,齿轮右侧与第一齿条左侧相啮合,第二齿条后侧与后侧的夹持杆底部固定连接,第二齿条底部与机壳底部内壁滑动连接,第二齿条右侧与齿轮左侧相啮合。

14、进一步的,通过动力杆向后移动,带动第一齿条向后移动,带动齿轮转动,使第二齿条向前移动,使得前后两个夹持杆相互靠近。

15、优选的,所述定位机构包括转动杆、第一定位壳、第一弹簧、限位板、第二定位壳和第二弹簧;

16、转动杆与安装槽内壁转动连接,第一定位壳底部与安装槽前侧内壁滑动连接,前侧的夹持杆底部开设有第一定位槽,第一定位壳顶部与第一定位槽内壁活动连接,第一弹簧与第一定位壳顶部内壁和安装槽底部内壁固定连接,限位板后侧与前侧夹持杆底部固定连接,限位板底部与第一定位壳顶部活动连接,转动杆前侧与第一定位壳底部活动连接,第二定位壳底部与安装槽后侧内壁滑动连接,左侧的夹持杆底部开设有第二定位槽,第二定位壳顶部与第二定位槽内壁活动连接,第二弹簧与第二定位壳顶部内壁和安装槽底部内壁固定连接,转动杆后侧与第二定位壳底部活动连接。

17、进一步的,通过前侧夹持杆向后移动,当夹持杆移动到能移动的最后侧时,第一定位槽处于第一定位壳的正上方,第一定位壳在第一弹簧的作用下向上移动,使第一定位槽内壁与第一定位壳相连接,使得前侧夹持杆位置被固定住,通过第一定位壳向上移动,带动转动杆转动,使第二定位壳向下移动,使第二定位壳与第二定位槽内壁分离,使左侧的夹持杆可以移动。

18、优选的,所述第一定位壳前侧固定连接有控制杆,机壳前侧内壁开设有控制通槽,控制杆前侧与控制通槽内壁滑动连接,控制杆前侧贯穿控制通槽并延伸至机壳前侧,左侧的夹持杆底部转动连接有滚轮,第二定位壳顶部设置有一斜面,滚轮与斜面活动连接。

19、进一步的,当第一定位壳向上移动后,可以通过向下移动控制杆,将第一定位壳向下移动,使第一定位壳与第一定位槽内壁相分离,通过在左侧的夹持杆底部设置滚轮,使夹持杆与第二定位壳相对滑动时,摩擦力减小。

20、有益效果:

21、1、本实用新型中,通过启动电机,带动转轮转动,使固定轴带动动力杆向后移动,使l型杆向后移动,带动t型杆向后移动,对复位弹簧进行压缩并带动两个连接杆移动,使两个固定杆向相互靠近侧移动,带动左右两侧的夹持杆相互靠近,利用夹持块将金属加工件夹紧,在左侧夹持杆向左移动时,与第二定位壳接触并使其向下移动,当左侧夹持杆移动到能移动的最右侧时,第二定位槽处于第二定位壳正上方,第二定位壳在第二弹簧的作用下向上移动,使第二定位槽内壁与第二定位壳相连接,使左侧夹持杆位置被固定住,使得左右两侧的夹持块可以将金属加工件牢牢的固定住;

22、2、本实用新型中,通过启动电动伸缩杆,带动动力杆向下移动,与动力槽内壁相连接,启动电机,带动转轮转动,使固定轴带动动力杆向后移动,带动第一齿条向后移动,带动齿轮转动,使第二齿条向前移动,使得前后两个夹持杆相互靠近,并利用夹持块将金属加工件夹紧,当前侧夹持杆移动到能移动的最后侧时,第一定位槽处于第一定位壳的正上方,第一定位壳在第一弹簧的作用下向上移动,使第一定位槽内壁与第一定位壳相连接,使得前侧夹持杆位置被固定住,使得前后两侧的夹持块可以将金属加工件牢牢的固定住;

23、3、本实用新型中,通过第一定位壳向上移动,带动转动杆转动,使第二定位壳向下移动,使第二定位壳与第二定位槽内壁分离,使左侧的夹持杆可以移动,通过复位弹簧的弹力,使t型块向前移动,使两个连接杆移动,带动两个固定杆移动,使左右两个夹持杆相互远离,使左右两个夹持块松开对金属加工件的夹持,使得当前后两个夹持块将金属加工件夹紧时,左右两个夹持块才开始松开对金属加工件的夹持,使得更换金属加工件固定点时,金属加工件位置不会变动;

24、本实用新型通过横向移动机构和纵向移动机构的作用,使得夹持块可以分别对金属加工件的左右和前后进行固定,不用工人中途调整,使劳动量减小,且加快了零件加工效率,通过定位机构的作用,使前后两个夹持块将金属加工件夹紧时,左右两个夹持块才松开,使得更换固定点时,金属加工件位置不会变动,避免人工更换固定点时产生的误差,影响加工质量的问题。

- 还没有人留言评论。精彩留言会获得点赞!