一种方形丝材制备模具的制作方法

本技术涉及一种型材加工模具,特别是涉及一种方形丝材制备模具。

背景技术:

1、方形丝材和圆形丝材为两种常见的丝材类型,在工业生产中常常需要用到将截面为圆形的丝材拉成截面为矩形的方形丝材;目前现有技术中通常利用一个固定尺寸的方孔,然后通过一个拉力拉动丝条,在丝条穿过方孔后,因挤压变形呈方丝。

2、这种方形丝材的生产方法一方面因方孔周边与丝条为滑动配合,摩擦力较大,使得所需拉力较大,比较费力,同时还极易使丝条发热而变形,达不到最终的成型效果;另一方面因方孔尺寸固定,只能生产一种型号的方形丝材。

技术实现思路

1、鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种方形丝材制备模具,用于解决现有技术中方形丝材的生产方法一方面因方孔周边与丝条为滑动配合,摩擦力较大,使得所需拉力较大,比较费力,同时还极易使丝条发热而变形,达不到最终的成型效果;另一方面因方孔尺寸固定,只能生产一种型号的方形丝材的问题。

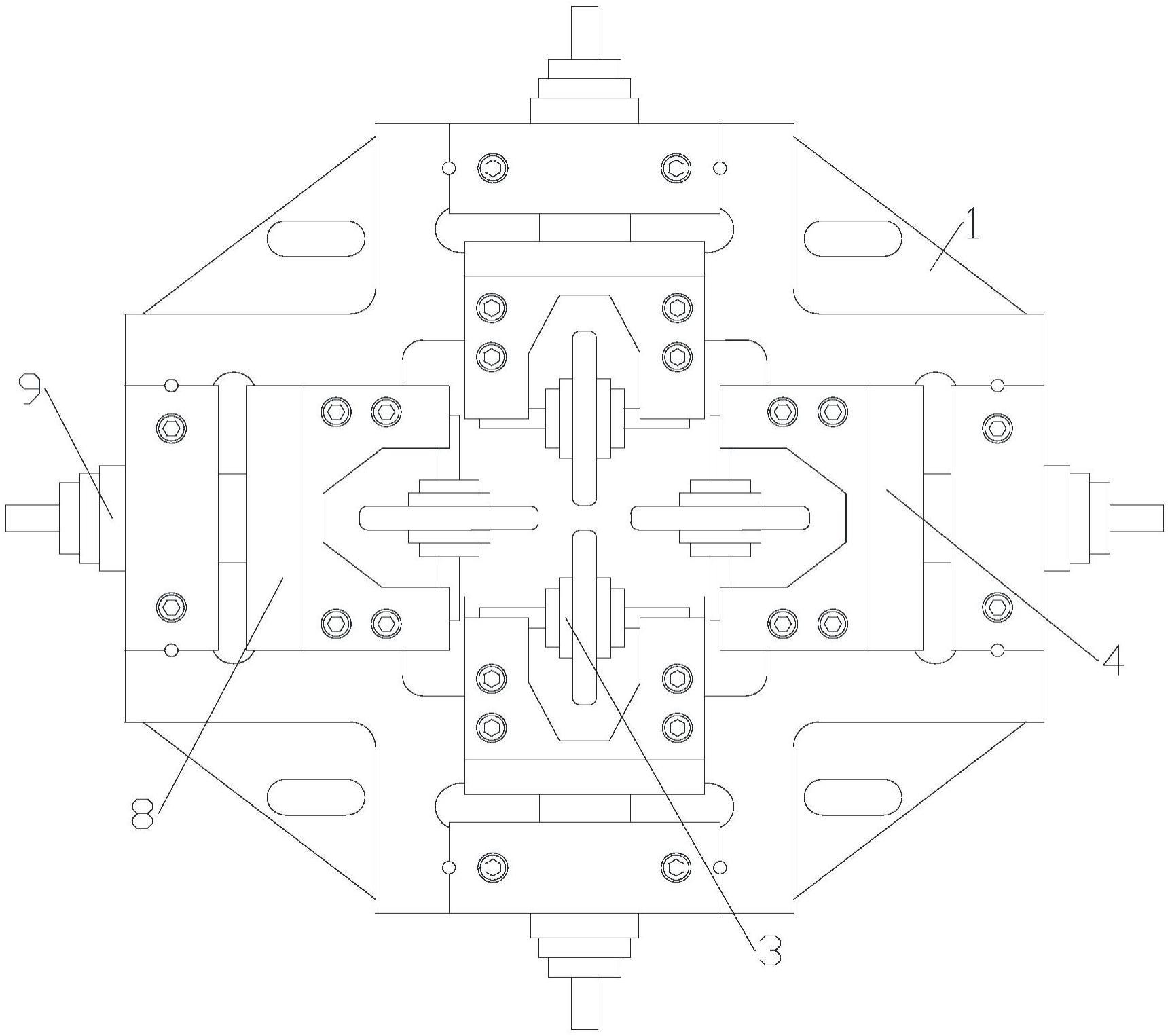

2、为实现上述目的及其他相关目的,本实用新型提供一种方形丝材制备模具,包括底板和设置于所述底板的中心用于丝材通过的进料孔,所述底板的一侧设有四个加工轮,每个所述加工轮均通过安装件转动安装于所述底板上,四个所述加工轮均匀分布于所述进料孔的四周,每个所述加工轮均包括轮体、设置于轮体侧边中部的挤压环和设置于所述轮体上的转动轴,所述加工轮通过所述转动轴连接至所述安装件,四个所述加工轮上的挤压环对称环绕于所述进料孔的四周形成挤压通道,圆形丝材由所述进料孔进入至所述挤压通道内受压定型得到方形丝材。

3、通过上述技术方案,四个挤压环合围形成一个方形的挤压通道,圆形丝材由进料孔进入至底座上的挤压通道,圆形丝材的表面与四个加工轮上的挤压环表面接触受压,在挤压通道的挤压作用下形成方形丝材;具体应用时,圆形丝材收到拉力有进料孔内穿过,当圆形丝材与加工轮表面的挤压环接触时,挤压环表面收到相对作用力从而发生转动,进而带动加工轮转动,使圆形丝材与加工轮之间形成滚动摩擦关系,摩擦力的减小一方面节省了拉力、另一方面避免丝材因发热而变形;此外,因为加工轮为装配至安装件上进而安装在底板上,因此可以通过更换不同型号尺寸的加工轮限定挤压通道的直径,生产不同直径的方形丝材。

4、于本实用新型的一实施例中,所述安装件包括u型固定座和设置于所述u型固定座一端与所述底板装配连接的螺纹连接头,所述u型固定座上设有与所述转动轴相适配的安装孔,每个所述的加工轮上均通过转动轴转动连接至其对应的u型固定座内。

5、于本实用新型的一实施例中,所述底板上设有四个限位槽,每个所述限位槽均包括与所述u型固定座相适配的第一槽体和与所述螺纹连接头相适配的螺纹连接孔,所述第一槽体内设有向内凹陷的第二槽体,所述第二槽体与所述加工轮相适配。

6、通过上述技术方案,安装件中的螺纹连接头穿过螺纹连接孔使安装件与底座装配,螺纹连接头的另一端通过螺纹的方式连接有u型固定座,u型固定座限定在第一槽体内,而u型固定座上连接的加工轮则放置于第二槽体内,第二槽体用于限定加工轮转动的方向,避免加工轮发生偏移。具体使用时,首先将螺纹连接头与螺纹连接孔装配,选择合适尺寸的加工轮安装于u型固定座内,最后将装有加工轮的u型固定座安装至螺纹连接头的一端。

7、于本实用新型的一实施例中,任意两个相邻的所述加工轮及所述加工轮上的挤压环的夹角均为90°。

8、通过上述技术方案,四个加工轮相互垂直、四个加工轮上的挤压环也同样相互垂直,最终形成矩形的挤压通道。

9、于本实用新型的一实施例中,每个所述第二槽体上均设有与所述挤压环相适配的第三槽体。

10、通过上述技术方案,第三槽体用于限定挤压环的转动方向,避免挤压环在转动过程中发生偏移导致方形丝材变形。

11、于本实用新型的一实施例中,四个所述限位槽与四个所述加工轮一一对应。

12、于本实用新型的一实施例中,所述底板上还设有若干个用于底板安装的安装孔。

13、如上所述,本实用新型的方形丝材制备模具,具有以下有益效果:

14、圆形丝材收到拉力有进料孔内穿过,当圆形丝材与加工轮表面的挤压环接触时,挤压环表面收到相对作用力从而发生转动,进而带动加工轮转动,使圆形丝材与加工轮之间形成滚动摩擦关系,摩擦力的减小一方面节省了拉力、另一方面避免丝材因发热而变形;此外,因为加工轮为装配至安装件上进而安装在底板上,因此可以通过更换不同型号尺寸的加工轮限定挤压通道的直径,生产不同直径的方形丝材。

15、本实用新型制备得到的方丝为精密方丝,精度高稳定性腔,公差范围在0.05mm以内;同时可以根据调整四个加工轮的位置制备方丝或扁丝,提升了五金弹簧垫的制造效率;通过拉力和加工轮的配合首先了机械自动化方丝生产,大大减少人工成本。

技术特征:

1.一种方形丝材制备模具,其特征在于,包括底板和设置于所述底板的中心用于丝材通过的进料孔,所述底板的一侧设有四个加工轮,每个所述加工轮均通过安装件转动安装于所述底板上,四个所述加工轮均匀分布于所述进料孔的四周,每个所述加工轮均包括轮体、设置于轮体侧边中部的挤压环和设置于所述轮体上的转动轴,所述加工轮通过所述转动轴连接至所述安装件,四个所述加工轮上的挤压环对称环绕于所述进料孔的四周形成挤压通道,圆形丝材由所述进料孔进入至所述挤压通道内受压定型得到方形丝材。

2.根据权利要求1所述的方形丝材制备模具,其特征在于:所述安装件包括u型固定座和设置于所述u型固定座一端与所述底板装配连接的螺纹连接头,所述u型固定座上设有与所述转动轴相适配的安装孔,每个所述的加工轮上均通过转动轴转动连接至其对应的u型固定座内。

3.根据权利要求2所述的方形丝材制备模具,其特征在于:所述底板上设有四个限位槽,每个所述限位槽均包括与所述u型固定座相适配的第一槽体和与所述螺纹连接头相适配的螺纹连接孔,所述第一槽体内设有向内凹陷的第二槽体,所述第二槽体与所述加工轮相适配。

4.根据权利要求1所述的方形丝材制备模具,其特征在于:任意两个相邻的所述加工轮及所述加工轮上的挤压环的夹角均为90°。

5.根据权利要求3所述的方形丝材制备模具,其特征在于:每个所述第二槽体上均设有与所述挤压环相适配的第三槽体。

6.根据权利要求3所述的方形丝材制备模具,其特征在于:四个所述限位槽与四个所述加工轮一一对应。

7.根据权利要求1所述的方形丝材制备模具,其特征在于:所述底板上还设有若干个用于底板安装的安装孔。

技术总结

本技术提供一种方形丝材制备模具,包括底板和设置于底板的中心用于丝材通过的进料孔,底板的一侧设有四个加工轮,每个加工轮均通过安装件转动安装于底板上,四个加工轮均匀分布于进料孔的四周,每个加工轮均包括轮体、设置于轮体侧边中部的挤压环,四个加工轮上的挤压环对称环绕于进料孔的四周形成挤压通道,圆形丝材由进料孔进入至挤压通道内受压定型得到方形丝材。通过上述技术方案,解决现有技术中方形丝材的生产方法一方面因方孔周边与丝条为滑动配合,摩擦力较大,使得所需拉力较大,比较费力,同时还极易使丝条发热而变形,达不到最终的成型效果;另一方面因方孔尺寸固定,只能生产一种型号的方形丝材的问题。

技术研发人员:刘国,陈金霞

受保护的技术使用者:杭州鹏星科技有限公司

技术研发日:20230612

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!