热轧板带线PC轧机无间隙缸设备的制作方法

本技术涉及钢铁厂热轧板带线设备,即热轧板带线pc轧机无间隙缸设备。

背景技术:

1、在现有技术中,热轧板带线pc(pair cross)轧机称为成对辊交叉轧机,上下工作辊和支撑辊各为一对,工作辊和支撑辊轴线保持平行,上下两对轧辊之间可进行很小角度的交叉(最大1.5°),用于在线动态控制带钢凸度。无间隙缸(液压)设备安装在轧机入口侧的牌坊上,支撑辊4件、工作辊2件,工作行程10mm-85mm,其作用是在轧制工艺需要动态调整轧辊交叉角度控制凸度时,工作辊相对支承辊的偏移偏向出口侧,轧辊轴承座总是被无间隙缸压靠于出口侧轧机交叉机构上,来保持轧制状态稳定。由于无间隙缸设备经常出现液压油和润滑脂窜油现象,设备故障率较高,制约轧制生产节奏和机时产量。热轧板带轧机轧制动态调整凸度和控制轧辊交叉角时,无间隙缸液压活塞和润滑脂柱塞频繁动作,活塞和缸杆磨损、密封损坏失效,导致液压油与润滑脂发生漏油、窜油、铜铰断裂等设备故障。出现漏油将影响轧制稳定运行易导致工艺故障。如出现窜油、铜铰断裂设备故障,则需立即进行抢修,属重大设备故障,严重制约生产节奏。

2、无间隙缸工作原理是液压缸杆3向右伸出,顶靠球形衬板4与轧辊轴承座,进而消除间隙。原无间隙缸(图2)缺点是原润滑管路14入口在缸尾处,原液压油路15与原润滑油路14仅靠液压油和润滑油密封隔断13隔断,密封隔断13左侧承受高压液压油压力21mpa,右侧承受高压干油压力8-10mpa,由于无间隙缸需跟随轧辊动态调整频繁动作造成密封经常失效,导致液压油从密封隔断13进入原润滑管路14、端面球形衬板4、球形衬板润滑油槽9漏出,出现窜油故障(原液压油路15供油后推动缸杆3移动,液压油可进入到原润滑管路14)。再因密封失效,液压系统油压高于润滑脂系统压力,球形衬板4因润滑脂不足出现磨损,出现机械卡阻造成导向杆7因受载不均发生断裂故障。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种避免漏油、窜油、稳定运行的热轧板带线pc轧机无间隙缸设备。

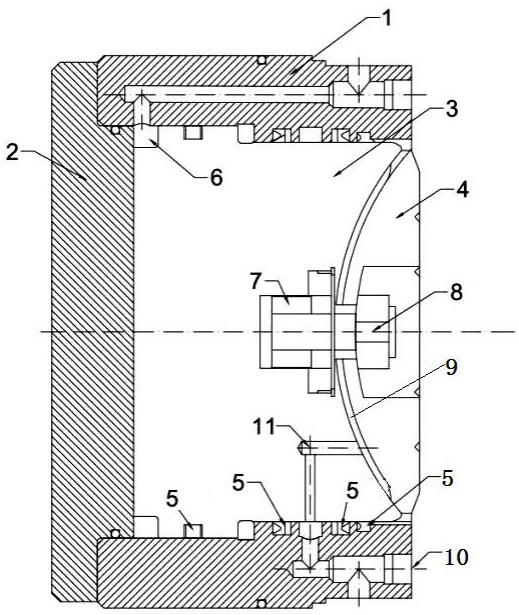

2、本实用新型技术方案是:热轧板带线pc轧机无间隙缸设备,包括缸体,缸体尾部有缸体后盖,缸体内有缸杆,缸杆在缸体头部连接球形衬板,缸体壁内有与缸杆前端相通的液压油路,其特征在于缸体头部壁内有润滑油路,润滑油路连接缸体内润滑油路,缸体内润滑油路连接球形衬板润滑油槽。

3、本实用新型有益效果是:

4、1、是将润滑油路入口由原有缸尾处改为缸头进油,把液压油路和润滑油路通用管路重新设计改为两条独立运行的管路,彻底消除漏油、窜油、铜铰断裂的设备故障,原年平均故障次数由6次降为0,达到了消除设备隐患。

5、2、减少因设备故障热停工时64小时。

6、3、设备使用周期由6个月延长至12个月。

7、4、f1-f3轧机在线18件无间隙缸,年检修更换设备次数由36次降低至18次,极大提升设备维护效率。

8、5、达到了消除设备隐患和降低设备维修成本的目标,年设备维修费用节约25.73万元。

9、6、有助于热轧板带线设备稳定运行和提升产能,实现热轧板带产量完成。

10、下面将结合附图对本实用新型的实施方式作进一步详细描述。

技术特征:

1.热轧板带线pc轧机无间隙缸设备,包括缸体(1),缸体(1)尾部有缸体后盖(2),缸体(1)内有缸杆(3),缸杆(3)在缸体(1)头部连接球形衬板(4),缸体(1)壁内有与缸杆(3)前端相通的液压油路(6),其特征在于缸体(1)头部壁内有润滑油路(10),润滑油路(10)连接缸体内润滑油路(11),缸体内润滑油路(11)连接球形衬板润滑油槽(9)。

技术总结

本技术涉及钢铁厂热轧板带线设备技术领域,即热轧板带线PC轧机无间隙缸设备。它包括缸体,缸体尾部有缸体后盖,缸体内有缸杆,缸杆在缸体头部连接球形衬板,缸体壁内有与缸杆前端相通的液压油路,缸体头部壁内有润滑油路,润滑油路连接缸体内润滑油路,缸体内润滑油路连接球形衬板润滑油槽。是将润滑油路入口由原有缸尾处改为缸头进油,把液压油路和润滑油路通用管路重新设计改为两条独立运行的管路,彻底消除漏油、窜油、铜铰断裂的设备故障,原年平均故障次数由6次降为0,达到了消除设备隐患。

技术研发人员:吴琦,杜廷垚,高健,徐志勇,张伟国,鲁艮军,邹新春,付国庆,李春雷,刘博文,曲景峰,刘金库,孙大语,李永强,杨光,邸亚东,庞辉,张小光,宋万龙,刘斌

受保护的技术使用者:通化钢铁股份有限公司

技术研发日:20230622

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!