一种电池焊接除尘压紧机构的制作方法

本技术属于电池焊接除尘,特别是一种电池焊接除尘压紧机构。

背景技术:

1、本部分的陈述仅仅是提供了与本实用新型相关的背景技术信息,不必然构成在先技术。

2、随着电动汽车的不断普及以及储能行业的迅速发展,锂离子电池的应用越来越广泛。在大圆柱锂离子电池生产环节中,电芯装配段的激光焊接优率,成为电池高速稳定量产的关键问题。

3、发明人发现,激光焊接效率的决定因素包括:激光器本体、焊接目标物、工装夹具与除尘工装。尤其是除尘工装,越来越成为焊接良率的首要制约因素。除尘工装,要求在焊缝区域极狭小的范围内,实现负压收尘、隔绝粉尘与产品其他区域、压紧焊接物料、保证狭窄区域内氮气保护环境不被破坏。当前市场普遍的做法是采用密闭的钣金或者机加吸嘴,压紧焊接区域外围,但是该方式在焊接区域极度狭窄时,由于吸嘴极度局促、负压循环不畅、且零件加工非常削薄容易损坏、以及容易损伤产品,该种方法无法使用。

技术实现思路

1、本实用新型的目的在于提供一种电池焊接除尘压紧机构,采用气动弹性机构,能够很好的保证在与高低不平的非平面接触面接触时依然保持良好的密封,形成有效密闭负压空间,便于应对不同产品的起伏姿态,确保除尘效果,同时有效避免压伤,有效避免电池损伤,提高激光焊接良率,解决现有技术中的问题。

2、为解决上述技术问题,本实用新型是通过以下技术方案实现的:

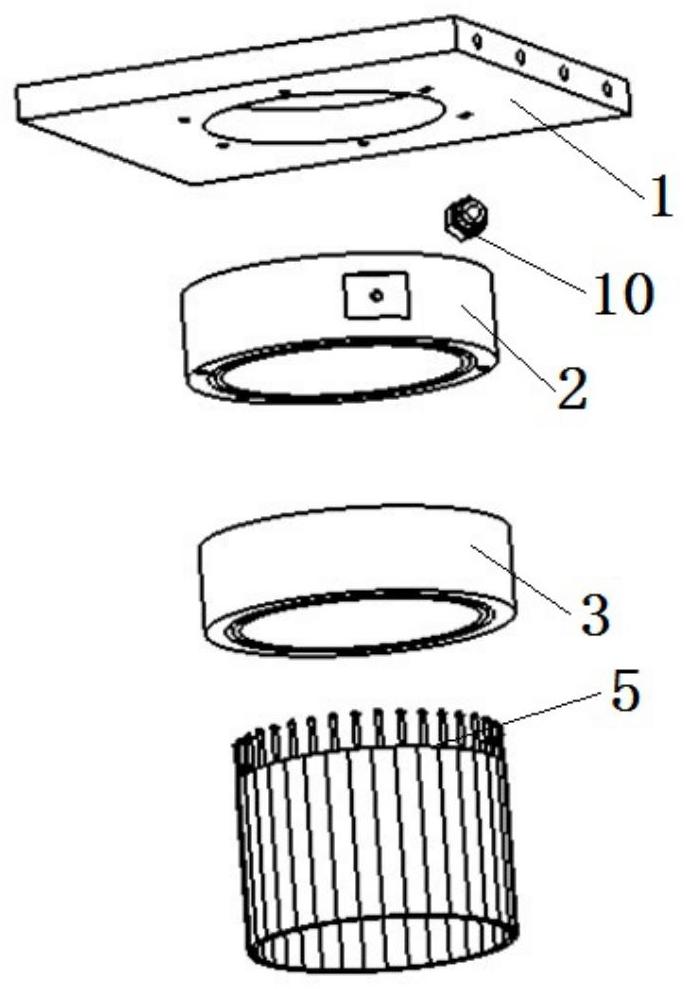

3、本实用新型为一种电池焊接除尘压紧机构,包括基板,所述基板一侧设置有供气件,所述供气件用于通入气体,所述供气件上设置有导向件,所述导向件内设置有第一环形气道,所述导向件内部环绕第一环形气道设置有多个导向槽,每个所述导向槽内均滑动设置有压杆组件,所述压杆组件的末端穿出导向槽的外部,多个压杆组件的末端围合为一个密闭圆柱形结构;所述第一环形气道分别与供气件和导向槽相连通,供气件通入的气体通过第一环形气道到达导向槽。

4、优选的,所述压杆组件包括限位件、导向杆和执行杆,所述导向杆设置于限位件和执行杆之间,所述执行杆设置于导向槽外部,所述限位件与导向槽之间、导向杆与导向槽之间均为滑动连接,所述导向杆与导向槽之间通过限位件进行限位。

5、优选的,所述限位件的形状为扁圆柱状,所述导向杆的形状为长圆柱状,所述导向杆的截面尺寸小于限位件的截面尺寸。

6、优选的,所述导向槽的底部设置有限位圆环,所述限位圆环中央位置设置有中心孔,所述中心孔的尺寸小于限位件的尺寸,且所述中心孔的尺寸大于导向杆的尺寸。

7、优选的,所述执行杆的形状为长条状,所述执行杆的两侧分别设置有斜契,相邻执行杆的斜契相互配合形成密封结构。

8、优选的,所述供气件上设置有供气接头,所述供气接头连接外接气源,所述供气件内设置有第二环形气道,所述第二环形气道的位置与第一环形气道的位置相对应。

9、优选的,所述第二环形气道和第一环形气道的大小相适配。

10、优选的,所述供气接头与供气件之间螺纹连接。

11、优选的,所述基板与供气件、导向件之间通过螺钉相连接。

12、优选的,所述供气件和导向件均为圆环状。

13、本实用新型具有以下有益效果:

14、1、本实用新型提供了一种电池焊接除尘压紧机构,通过设置第一环形气道、第二环形气道、导向槽,将外接气体通过第一环形气道、第二环形气道通入导向槽,进而通过气体推动导向槽内的导向杆带动执行杆向外移动,使执行杆的末端能够在气压的作用下与待焊接处很好的吻合,保持密封效果,采用上述的气动弹性机构,在与高低不平的非平面接触面接触时依然保持良好的密封,形成有效密闭负压空间,保证焊接良率。

15、2、本实用新型便于应对不同产品的起伏姿态,确保多种产品的除尘效果,具有普适性。

16、3、本实用新型利用压缩空气气动弹性的方式,实现了焊接除尘压紧机构与焊接目标物的压紧,提高了压紧力道控制、将就目标物起伏,提高密闭效果的同时,有效避免压伤、电池损伤,保证焊接质量。

17、4、本实用新型的压杆组件的执行杆采用多点斜契形式锁合,提高了密闭空间的闭合,有效防止粉尘和气体的扩散,防止焊接目标物被污染。

18、当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

技术特征:

1.一种电池焊接除尘压紧机构,其特征在于,包括基板,所述基板一侧设置有供气件,所述供气件用于通入气体,所述供气件上设置有导向件,所述导向件内设置有第一环形气道,所述导向件内部环绕第一环形气道设置有多个导向槽,每个所述导向槽内均滑动设置有压杆组件,所述压杆组件的末端穿出导向槽的外部,多个压杆组件的末端围合为一个密闭圆柱形结构;所述第一环形气道分别与供气件和导向槽相连通,供气件通入的气体通过第一环形气道到达导向槽。

2.根据权利要求1所述的电池焊接除尘压紧机构,其特征在于,所述压杆组件包括限位件、导向杆和执行杆,所述导向杆设置于限位件和执行杆之间,所述执行杆设置于导向槽外部,所述限位件与导向槽之间、导向杆与导向槽之间均为滑动连接,所述导向杆与导向槽之间通过限位件进行限位。

3.根据权利要求2所述的电池焊接除尘压紧机构,其特征在于,所述限位件的形状为扁圆柱状,所述导向杆的形状为长圆柱状,所述导向杆的截面尺寸小于限位件的截面尺寸。

4.根据权利要求3所述的电池焊接除尘压紧机构,其特征在于,所述导向槽的底部设置有限位圆环,所述限位圆环中央位置设置有中心孔,所述中心孔的尺寸小于限位件的尺寸,且所述中心孔的尺寸大于导向杆的尺寸。

5.根据权利要求2所述的电池焊接除尘压紧机构,其特征在于,所述执行杆的形状为长条状,所述执行杆的两侧分别设置有斜契,相邻执行杆的斜契相互配合形成密封结构。

6.根据权利要求1所述的电池焊接除尘压紧机构,其特征在于,所述供气件上设置有供气接头,所述供气接头连接外接气源,所述供气件内设置有第二环形气道,所述第二环形气道的位置与第一环形气道的位置相对应。

7.根据权利要求6所述的电池焊接除尘压紧机构,其特征在于,所述第二环形气道和第一环形气道的大小相适配。

8.根据权利要求6所述的电池焊接除尘压紧机构,其特征在于,所述供气接头与供气件之间螺纹连接。

9.根据权利要求1所述的电池焊接除尘压紧机构,其特征在于,所述基板与供气件、导向件之间通过螺钉相连接。

10.根据权利要求1所述的电池焊接除尘压紧机构,其特征在于,所述供气件和导向件均为圆环状。

技术总结

本技术公开一种电池焊接除尘压紧机构,涉及电池焊接除尘技术领域。包括基板,基板一侧设置有供气件,供气件用于通入气体,供气件上设置有导向件,导向件内设置有第一环形气道,导向件内部环绕第一环形气道设置有多个导向槽,每个导向槽内均滑动设置有压杆组件,压杆组件的末端穿出导向槽的外部,多个压杆组件的末端围合为一个密闭圆柱形结构;第一环形气道分别与供气件和导向槽相连通,供气件通入的气体通过第一环形气道到达导向槽。本技术采用气动弹性机构,能够很好的保证在与高低不平的非平面接触面接触时依然保持良好的密封,形成有效密闭负压空间,确保除尘效果,同时有效避免压伤,提高激光焊接良率。

技术研发人员:郭彪,刘汇明,方敏

受保护的技术使用者:安徽得壹能源科技有限公司

技术研发日:20230728

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!