一种基于气体保护的隧道施工管件对接焊接设备的制作方法

本技术涉及管件焊接,尤其涉及一种基于气体保护的隧道施工管件对接焊接设备。

背景技术:

1、熔化极气体保护电弧焊(英语:gas metal arc welding),简称气体保护电弧焊、气体保护焊,可指熔化极惰性气体保护电弧焊和熔化极活性气体保护电弧焊。指用外加气体作为电弧介质并保护电弧和焊接区的一种电弧焊。是一种自动或半自动的工艺,其中自动焊接需连续送入焊丝,由焊炬的喷嘴送进氩气或氦气作保护。

2、现有技术中在隧道内施工时,需要采用气体保护焊对管件进行焊接,一般都是通过人工进行焊接的,然而在管件焊接前需要对管件进行对接,为了使得两个管件之间焊接后的连接强度,因而一般需要对管件对接的端部开设焊接坡口槽,从而在管件对接后能够更好地进行焊接,现有技术中的管件对接端部开设焊接坡口槽、管件的对接和对接后的焊接均为人工操作,增加了工人的劳动强度,使得整体焊接效率低下,而且人工对管件进行对接不能有效保证管件对接后的同心度,导致管件后续焊接后的质量不能达标,经常出现返工的情况。

技术实现思路

1、本技术实施例通过提供一种基于气体保护的隧道施工管件对接焊接设备,解决了现有技术中管件对接端部开设焊接坡口槽、管件的对接和对接后的焊接均为人工操作,增加了工人的劳动强度,使得整体焊接效率低下,而且人工对管件进行对接不能有效保证管件对接后的同心度,导致管件后续焊接后的质量不能达标,经常出现返工的情况的技术问题,实现了能够自动同时对两根管件对接的端部开设焊接坡口槽,能够自动对管件进行对接工作和焊接工作,能够有效保证管件对接及焊接后的同心度,保证了管件焊接后的质量,减少了出现返工的情况。

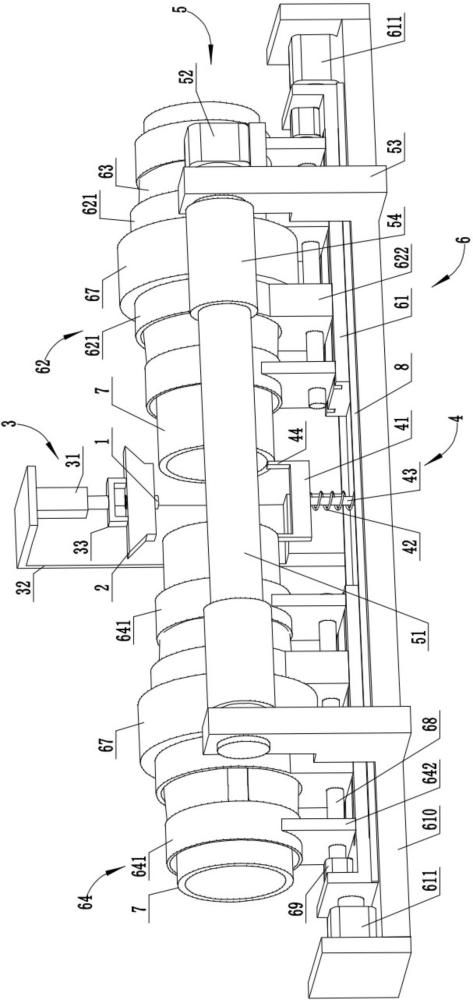

2、本发明实施例提供的一种基于气体保护的隧道施工管件对接焊接设备,包括气体保护焊枪、打磨块、升降组件、定位组件、转动机构和两个管件对接机构;所述气体保护焊枪贯通所述打磨块,并与所述打磨块固定连接;所述升降组件的升降端与所述打磨块之间固定连接,能够带动所述打磨块在两个管件对接处升降;所述管件对接机构包括底板、两个支撑环座、两个夹紧半环、两个挤压环座、两个连接杆、两个第一弹性件、第一齿轮、丝杆、第一转动部、固定座和两个水平驱动部;两个所述支撑环座固定连接于所述底板的顶面;两个所述夹紧半环穿过两个所述支撑环座,且两个所述夹紧半环的对接面之间设置有两个所述第一弹性件;所述夹紧半环的两端外侧对称开设有锥面,两个所述夹紧半环的两端外侧套设有两个所述挤压环座,且所述挤压环座的内侧与所述锥面抵接;两个所述挤压环座分别与所述底板的顶面滑动连接;所述丝杆贯通两个所述挤压环座和两个所述支撑环座,所述丝杆与所述支撑环座之间转动连接,所述丝杆与所述挤压环座之间螺纹连接,通过所述丝杆的转动能够带动两个所述挤压环座相向或相离运动,从而能够将两个所述夹紧半环挤压扣合或分离,从而能够将处于两个所述夹紧半环之间的管件夹紧或放松;两个所述夹紧半环的外侧与所述第一齿轮的内侧之间设置有两个所述连接杆,所述连接杆与所述夹紧半环的外侧固定连接,所述连接杆与所述第一齿轮的内侧之间插接并能够沿着所述第一齿轮的径向方向滑动;所述第一转动部的机体固定连接于所述底板,所述第一转动部的输出端与所述丝杆固定连接;两个所述底板的底面滑动连接于所述固定座的顶面,两个所述水平驱动部分别设置于所述固定座的两端,能够带动两个所述底板沿着所述固定座的长度方向做相向或相离运动;所述定位组件处于所述打磨块的正下方,所述定位组件包括定位块、第二弹性件和导向杆,所述定位块的顶面固定连接有两个定位杆,两个所述定位杆能够分别与两个所述管件的对接面抵接;所述导向杆的一端与所述定位块固定连接,所述导向杆的另一端插入所述固定座的顶面内部,且与所述固定座之间滑动连接,所述第二弹性件套设于所述导向杆的外侧;所述打磨块的两侧设置有斜面;所述转动机构的输出端与两个所述第一齿轮啮合,能够带动两个所述第一齿轮同步转动。

3、在一种可能的实现方式中,所述支撑环座包括支撑环体和支撑座;所述支撑环体与所述支撑座之间固定连接,两个所述支撑座之间存在间距;所述第一齿轮套设于两个所述支撑环体的外侧,并处于两个所述支撑座之间的距离中,所述第一齿轮与所述支撑环体的外侧之间转动连接;两个所述夹紧半环穿过两个所述支撑环体并处于两个所述支撑环体的内侧;所述支撑座与所述底板的顶面固定连接;所述丝杆贯通两个所述支撑座并与所述支撑座转动连接。

4、在一种可能的实现方式中,所述挤压环座包括挤压环体和挤压座;所述挤压环体与所述挤压座之间固定连接,两个所述挤压环体分别套设于两个所述夹紧半环的两端外侧的锥面上;所述丝杆贯通两个所述挤压座并与所述挤压座螺纹连接,所述丝杆的两端的杆体上开设有反向螺纹;所述挤压座沿着所述底板的长度方向滑动连接于所述底板的顶面。

5、在一种可能的实现方式中,所述升降组件包括升降部、支撑架和连接架;所述支撑架的底端固定连接于所述固定座;所述升降部的机体固定连接于所述支撑架的顶端,所述升降部的输出端固定连接有所述连接架,所述连接架固定连接于所述打磨块的顶面。

6、在一种可能的实现方式中,所述转动机构包括转动轴、第二转动部、两个支撑板和两个第二齿轮;两个所述支撑板分别固定连接于所述固定座的两端外侧;所述转动轴贯通两个所述支撑板并与所述支撑板转动连接;两个所述第二齿轮分别套设于所述转动轴的两端外侧并与所述转动轴固定连接;两个所述第二齿轮分别与两个所述第一齿轮啮合连接,且所述第二齿轮的宽度大于所述第一齿轮的宽度;所述第二转动部的机体与其中一个所述支撑板固定连接,所述第二转动部的输出端与所述转动轴固定连接。

7、在一种可能的实现方式中,所述底板的顶面沿自身长度方向开设有滑槽,所述挤压座上固定连接有滑块,所述滑块与所述滑槽滑动连接。

8、在一种可能的实现方式中,所述固定座的顶面沿自身长度方向固定连接有两个导向条;两个所述底板处于两个所述导向条之间,并与所述导向条之间滑动连接。

9、在一种可能的实现方式中,两个所述夹紧半环相扣合的端面分别开设有安装槽,所述第一弹性件的两端分别伸入对应的两个安装槽中并与所述安装槽固定连接。

10、本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

11、本发明实施例通过采用气体保护焊枪、打磨块、升降组件、定位组件、转动机构和两个管件对接机构;设置管件对接机构包括底板、两个支撑环座、两个夹紧半环、两个挤压环座、两个连接杆、两个第一弹性件、第一齿轮、丝杆、第一转动部、固定座和两个水平驱动部;先将两个管件相向插入到两个管件对接机构中对应的两个夹紧半环之间,通过定位块顶面的两个定位杆对插入的两个管件的对接端面进行限位(管件对接端面抵接到定位杆时说明管件插入到位),然后通过控制两个第一转动部动作,进而带动丝杆转动,从而能够带动两个挤压环座相向运动,进而通过挤压环座的移动能够对夹紧半环外侧的锥面逐步进行挤压,从而使得两个夹紧半环最终被扣合在一起,同时将处于两个夹紧半环中的管件的外侧进行夹紧,同时将两个夹紧半环之间的第一弹性件压缩,实现对两个管件的夹紧;在两个夹紧半环扣合在一起并将管件夹紧后,连接杆从第一齿轮的内侧拔出一部分,但仍与第一齿轮的内侧插接;之后通过控制转动机构动作,进而带动两个第一齿轮同步转动,通过第一齿轮与连接杆之间的插接,从而带动两个夹紧半环和管件同步转动,此时两个管件分别抵接在两个定位杆的侧面且同步转动,之后,通过控制升降组件动作,进而带动打磨块下降至两个管件对接的空间中,并逐步与转动的两个管件对接端部接触,通过控制打磨块下降的高度,从而能够同时对两个管件对接端部打磨出焊接坡口槽;在两个管件的对接端部打磨出焊接坡口槽后,定位杆的顶端正好抵接在对应的焊接坡口槽的斜面上,控制升降组件上升并离开两个管件,然后控制两个水平驱动部动作,进而通过水平驱动部带动两个底板在固定座的顶面做相向运动,从而能够带动两个管件相向运动,管件相向运动的同时,通过焊接坡口槽的斜面逐步挤压定位杆的顶端,从而能够将两个定位杆、定位块和导向杆逐步向下挤压,同时将第二弹性件压缩,使得定位杆最终离开焊接坡口槽的斜面并被迫移动至管件的外侧,之后两个管件继续相向运动并最终对接在一起,对接后焊接坡口槽也吻合在一起;之后再次控制升降组件下降,带动打磨块和气体保护焊枪下降,使得气体保护焊枪下降至吻合后的焊接坡口槽上方,同时由于两个管件在两个第一齿轮的带动下仍然在同步转动,因而,通过控制气体保护焊枪在原地点火,当两个管件在同步转动一周后,就能够完成对两个管件的焊接工作。

12、有效解决了现有技术中管件对接端部开设焊接坡口槽、管件的对接和对接后的焊接均为人工操作,增加了工人的劳动强度,使得整体焊接效率低下,而且人工对管件进行对接不能有效保证管件对接后的同心度,导致管件后续焊接后的质量不能达标,经常出现返工的情况的技术问题,实现了能够自动同时对两根管件对接的端部开设焊接坡口槽,能够自动对管件进行对接工作和焊接工作,能够有效保证管件对接及焊接后的同心度,保证了管件焊接后的质量,减少了出现返工的情况。

- 还没有人留言评论。精彩留言会获得点赞!