一种螺栓涂胶穿垫片组合一体机的制作方法

本技术涉及零件生产领域,尤其是涉及一种螺栓涂胶穿垫片组合一体机。

背景技术:

1、螺栓连接是一种最为常见的连接方式,一般由螺栓、螺母和垫片组成。螺栓是由螺帽和螺杆两部分组成的一类紧固件,用于紧固连接两个带有通孔的零件。垫片是位于螺帽和连接部件之间的一种薄片状构件,其作用是增加紧固力、缓解应力分布、保护连接部件表面等。为了螺栓防松,预先用手工或自动化喷胶设备将螺栓胶涂敷在螺纹表面,待干燥后粘附于螺纹表面形成一层有一定附着力的胶膜,确保螺栓装配安全,并提供均匀的装配力矩避免摩擦腐蚀。因此有些采购商要求螺栓生产商在螺栓生产后一并涂胶和安装垫片后再进行配送。

2、现有技术需要人工码放螺栓,自动化程度低,速度较慢,人工成本高;人工或半自动组装垫片,容易出现垫片缺失或垫片重复的情况,故有待改善。

技术实现思路

1、为了提高螺栓加工过程自动化的程度和加工效率,本技术提供一种螺栓涂胶穿垫片组合一体机。

2、本技术提供的一种螺栓涂胶穿垫片组合一体机采用如下的技术方案:

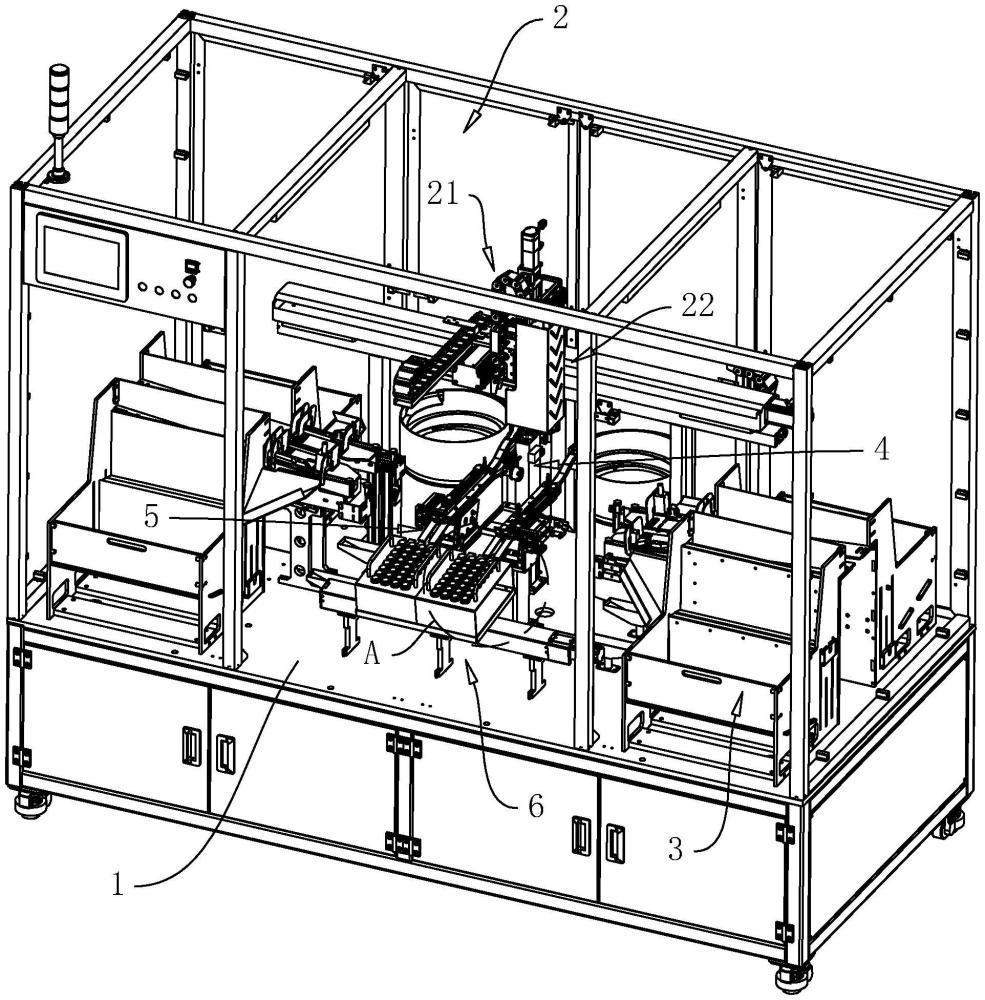

3、一种螺栓涂胶穿垫片组合一体机,包括工作台,所述工作台上设置有搬运系统,所述搬运系统包括三轴移动机构和抓取机构,所述三轴移动机构安装在工作台上,所述抓取机构与三轴移动机构的活动端连接;所述工作台上设置有螺栓上料系统;所述工作台上安装有喷胶系统,以对螺栓进行喷胶;所述螺栓上料系统一侧安装有垫片上料系统;所述垫片上料系统的上料末端安装有收集系统,以收集组装完成的螺栓。

4、通过采用上述技术方案,对螺栓进行加工之前,操作人员对搬运系统进行调试,三轴移动机构带动抓取机构在工作台上方移动;螺栓上料系统将螺栓排列整齐便于抓取机构抓取螺栓;抓取机构总螺栓上料系统处将螺栓移动至喷胶系统处,抓取机构旋转螺栓并配合喷胶系统在螺杆上喷胶;喷胶完成后,三轴移动机构带动抓取机构移动螺栓至垫片上料系统处,将垫片安装到螺杆上;螺栓组装完成后进入收集系统进行存放。该螺栓涂胶机只需要操作人员对系统进行调试,调试完成后各系统之间相互配合,完成螺栓的自动化涂胶和组装垫片,降低装配过程的人力成本,提高螺栓喷胶和组装的质量。

5、可选的,所述抓取机构包括夹持件、旋转组件、固定板和安装板;所述固定板与三轴移动机构的活动端固定连接,所述安装板与固定板通过导杆固定连接;所述夹持件一端与固定板滑动连接,另一端夹持螺杆;所述安装板上安装有驱动气缸以驱动夹持件沿着导杆往复移动;所述旋转组件安装在安装板上,并带动夹持件上的螺栓转动。

6、可选的,所述旋转组件包括旋转电机和旋转帽,所述旋转电机与安装板固定连接,所述旋转帽与安装板转动连接,所述旋转电机与旋转帽传动连接;所述旋转帽上开设有卡槽,所述卡槽与螺帽适配。

7、通过采用上述技术方案,当抓取机构抓取螺栓时,三轴移动机构带动抓取机构在工作区域内沿x轴、y轴、z轴方向移动;夹持件将螺栓夹持。当需要旋转螺栓时,启动驱动气缸,驱动气缸的输出端带动夹持件沿着导杆向靠近固定板的方向移动,直至螺栓的螺帽卡入旋转帽中,启动旋转电机,旋转电机的输出端传动旋转齿轮转动,旋转齿轮带动旋转帽转动,旋转帽带动螺栓在夹持件夹持的同时进行转动。通过抓取机构实现对螺栓的夹持和旋转,提高螺栓夹持的稳定性,提高螺栓的旋转效率,进而提高螺栓的生产效率。

8、可选的,所述抓取机构上还设置有安全组件,所述安全组件包括缓冲弹簧和滑块,所述缓冲弹簧套设在导杆上,所述缓冲弹簧一端抵触在固定板连接,另一端抵触在所述夹持件上;所述夹持件与滑块相连,所述滑块沿着固定板的侧壁往复移动。

9、通过采用上述技术方案,当操作人员对抓取机构进行调试时,若夹持件沿导杆上升过快,使缓冲弹簧压缩,缓冲弹簧对夹持件施加推力,避免夹持件与固定板发生碰撞;同时,夹持件带动滑块沿着固定板的侧壁向继电开关处移动,当滑块触碰到继电开关时,安全组件连接的报警系统被激活,发出警报以警示操作人员。通过安全组件减少夹持件撞击固定板或夹持件与其他部件碰撞造成损坏,减少生产过程中发生安全事故的概率,降低因发生安全事故造成的损失。

10、可选的,所述螺栓上料系统包括振动台、限位块、吸附组件和倾斜板;所述振动台上开设有上料通道;所述限位块安装在上料通道上方,以推出未进入所述上料通道的螺栓;所述倾斜板安装在上料通道的一侧,以供被所述限位块推落的螺栓滑落回振动台内;所述吸附组件安装在振动台上,对所述上料通道末端的螺栓进行吸附,以便于所述抓取机构抓取螺栓。

11、可选的,所述吸附组件包括吸附板、上料气缸和气嘴;所述上料气缸安装在振动台的上料通道处侧壁上,所述上料气缸的输出端与吸附板连接,所述吸附板上安装有磁铁;所述吸附板与螺杆接触处贯穿设置有通孔,所述气嘴安装在吸附板远离上料通道的侧壁上,且与通孔连通。

12、通过采用上述技术方案,操作人员将螺栓倾倒入振动台内,振动台通过振动使螺栓进入上料通道内,重力作用使螺帽架设在上料通道两侧的振动台上,螺杆悬垂在上料通道内,且相邻螺栓的螺帽侧边相贴。若有螺栓的螺帽被相邻的两个螺栓夹持,但该螺栓的螺杆竖立在上料通道的上方,或该螺栓的螺杆位于相邻螺栓的螺帽之上,则上述螺栓的螺杆或螺帽在触碰到限位块时,被限位块阻挡,且通过倾斜板滑落回振动台内。吸附板贴靠在上料通道处,磁铁将螺杆吸附在吸附板上后,上料气缸的输出端带动吸附板向远离上料通道的方向移动。此时抓取机构移动至吸附板的上方,抓取机构抓取螺栓。在抓取机构离开吸附板处的瞬间,气嘴通过通孔对螺杆喷气,使螺杆摆脱磁铁的吸附,辅助螺杆脱离吸附板。螺栓的上料过程只需操作人员直接将螺栓倾倒入振动台内,螺栓的码放工作自动完成,提高螺栓码放的工作效率;便于抓取机构抓取螺栓,提高螺栓喷胶和装配过程的自动化程度,降低人力成本。

13、可选的,所述垫片上料系统包括振动盘、传送台、推料板和推料气缸,所述振动盘安装在工作台上,所述传送台的一端与振动盘连接,另一端将螺栓送入所述收集系统中;所述推料气缸安装在传动台的侧壁上,所述推料板的一端与推料气缸的输出端连接,另一端活动设置,且位于所述传送台上方。

14、可选的,所述传送台远离振动盘的一端设置有定位板,所述定位板一端与传送台转动连接,另一端活动设置与垫片接触,所述定位板远离垫片的一端与传送台通过弹簧连接。

15、通过采用上述技术方案,喷胶完成后,抓取机构移动螺栓至定位板上方,抓取机构下降使螺杆穿过垫片中心的圆孔,将垫片安装到螺杆上。启动推料气缸,推料气缸的输出端带动推料板向收集系的方向移动,推料板推动螺栓的螺帽,带动螺栓穿过定位板,组装好的螺栓脱离夹持件沿着传送台向靠近收集系统的方向移动。垫片的上料过程只需操作人员直接将垫片倾倒入振动盘内,垫片的码放工作自动完成,提高螺栓装配过程的自动化程度,降低人力成本,提高螺栓装配过程的准确性。

16、可选的,所述收集系统包括收集盘和收集丝杆,所述收集丝杆安装在工作台上;所述收集盘滑动连接在收集丝杆上,所述收集盘由收集电机驱动,沿所述收集丝杆往复移动;所述收集盘上开设有若干收集通道,以存放螺栓。

17、通过采用上述技术方案,当组装完成螺栓穿过定位板后,通过重力作用滑入收集通道内。当一个收集通道内装满螺栓后,收集电机启动,收集电机的输出端带动收集盘沿收集丝杆滑动,直至收集盘的另一个收集通道移动至传送台的下方。重复上述步骤,使收集盘上的所有收集通道都装满组装完成的螺栓。通过收集系统与垫片上料系统的配合,实现螺栓喷胶和组装完成后的自动存放,螺栓还可以在收集系统内晾干,防止未干的胶水污染其他零件。

18、综上所述,本技术包括以下至少一种有益技术效果:

19、1.对螺栓进行加工之前,操作人员对搬运系统进行调试,三轴移动机构带动抓取机构在工作台上方移动;螺栓上料系统将螺栓排列整齐便于抓取机构抓取螺栓;抓取机构总螺栓上料系统处将螺栓移动至喷胶系统处,抓取机构旋转螺栓并配合喷胶系统在螺杆上喷胶;喷胶完成后,三轴移动机构带动抓取机构移动螺栓至垫片上料系统处,将垫片安装到螺杆上;螺栓组装完成后进入收集系统进行存放。该螺栓涂胶机只需要操作人员对系统进行调试,调试完成后各系统之间相互配合,完成螺栓的自动化涂胶和组装垫片,降低装配过程的人力成本,提高螺栓喷胶和组装的质量;

20、2.操作人员将螺栓倾倒入振动台内,振动台通过振动使螺栓进入上料通道内,重力作用使螺帽架设在上料通道两侧的振动台上,螺杆悬垂在上料通道内,且相邻螺栓的螺帽侧边相贴。若有螺栓的螺帽被相邻的两个螺栓夹持,但该螺栓的螺杆竖立在上料通道的上方,或该螺栓的螺杆位于相邻螺栓的螺帽之上,则上述螺栓的螺杆或螺帽在触碰到限位块时,被限位块阻挡,且通过倾斜板滑落回振动台内。吸附板贴靠在上料通道处,磁铁将螺杆吸附在吸附板上后,上料气缸的输出端带动吸附板向远离上料通道的方向移动。此时抓取机构移动至吸附板的上方,抓取机构抓取螺栓。在抓取机构离开吸附板处的瞬间,气嘴通过通孔对螺杆喷气,使螺杆摆脱磁铁的吸附,辅助螺杆脱离吸附板。螺栓的上料过程只需操作人员直接将螺栓倾倒入振动台内,螺栓的码放工作自动完成,提高螺栓码放的工作效率;便于抓取机构抓取螺栓,提高螺栓喷胶和装配过程的自动化程度,降低人力成本;

21、3.喷胶完成后,抓取机构移动螺栓至定位板上方,抓取机构下降使螺杆穿过垫片中心的圆孔,将垫片安装到螺杆上。启动推料气缸,推料气缸的输出端带动推料板向收集系的方向移动,推料板推动螺栓的螺帽,带动螺栓穿过定位板,组装好的螺栓脱离夹持件沿着传送台向靠近收集系统的方向移动。垫片的上料过程只需操作人员直接将垫片倾倒入振动盘内,垫片的码放工作自动完成,提高螺栓装配过程的自动化程度,降低人力成本,提高螺栓装配过程的准确性。

- 还没有人留言评论。精彩留言会获得点赞!