一种弹片成型装置的制作方法

本技术涉及光通信,特别是一种弹片成型装置。

背景技术:

1、光通信行业中,特别是数据中心信息传输,需要使用到一种光模块器件,如图1和图2所示,该光模块器件通常包括外壳1和线缆2,外壳1又由上壳体11和下壳体12对接构成,利用上壳体11和下壳体12的对接使外壳包覆线缆2。但是该光模块器件在组装过程中由于内部的线缆2通常有较大将上壳体和下壳体撑开的力,因此往往还需要使用弹片3对上壳体11和下壳体12进行包夹式固定。而为了提高光模块器件的组装效率,外壳1和弹片3的形状通常都是预成型好的,即外壳1的外壁上预设有一圈非闭合的包夹槽13,且弹片3预设为适配于包夹槽13的“c”型结构。结合图2所示,在组装光模块器件时,将“c”型的弹片3插在外壳1的包夹槽13上,只需将弹片3的两端弯折并贴入包夹槽13内,就能够完成弹片3对外壳1的包夹成型。

2、但是由于上述的“c”型的弹片3需要结合光模块器件进行包夹成型,成型操作较为复杂,目前缺少针对上述预成型的弹片结合光模块器件后进行快速包夹成型的装置。

技术实现思路

1、本实用新型实施例要解决的技术问题在于,提供一种弹片成型装置,以解决现有技术中上述预成型的弹片结合光模块器件后进行快速包夹成型困难的问题。

2、本实用新型公开了一种弹片成型装置,包括机架,以及设置在所述机架上的推平组件和成型组件;

3、所述推平组件包括第一直线推杆和第一推块,所述第一推块与所述第一直线推杆的伸缩端连接,在所述机架上设置两组相对的所述推平组件,且两个所述第一推块之间形成供组装模块放置的间隙,两个所述第一推块相互靠近时,以使组装模块上弹片末端向内弯折;

4、所述成型组件包括第二直线推杆和冲压块,所述冲压块与所述第二直线推杆的伸缩端连接,所述冲压块用于使弯折后的所述弹片末端二次弯折并定型在所述外壳的包夹槽内。

5、可选地,所述冲压块包括冲压本体,以及设置在所述冲压本体上相对设置的两个冲压凸起,所述冲压本体与所述第二直线推杆的伸缩端连接,在所述冲压凸起上形成有第一冲压面,且所述冲压本体位于所述冲压凸起的外侧形成有第二冲压面,以使所述弹片末端二次弯折后形成阶梯形弯折结构。

6、可选地,所述弹片成型装置还包括设置在所述机架上的定位组件,所述定位组件包括基座和设置在所述基座上的定位机构,所述定位机构用于对组装模块进行限位。

7、可选地,所述定位机构包括定位座、限位块、转动块以及锁块,所述定位座上形成有供组装模块放入的定位槽,所述转动块与所述定位槽一侧的槽壁转动连接,所述限位块的一端与所述定位槽另一侧的槽壁转动连接,且所述限位块的另一端上形成有与所述转动块对应的限位卡口,所述锁块与所述转动块转动连接,以使所述锁块对所述限位块的转动进行限位。

8、可选地,所述弹片成型装置还包括设置在所述机架上的预压组件,所述预压组件包括夹爪气缸、第二推块以及预压块,在所述夹爪气缸的两个指爪上分别设置一所述第二推块,且两个所述第二推块之间形成供组装模块放入的间隙,所述预压块设置在所述第二推块上,所述预压块用于使所述弹片末端向内预弯折,所述第二推块与所述定位座之间形成限位间隙。

9、可选地,所述预压块包括预压本体,以及设置在所述预压本体上相对设置的两个预压凸起,两个所述预压凸起之间形成与包夹槽对应的预压空间,以使其中一所述预压凸起用于所述弹片末端向内预弯折。

10、可选地,所述第一推块包括推块本体,以及设置在所述推块本体上的推刀,所述推刀位于所述预压块的上方,且所述推刀和所述预压凸起能够分别与所述弹片的末端对应,以对所述弹片末端向内进行弯折。

11、可选地,所述机架包括上料台,所述上料台的台面上设置有相对的两条轨道,所述基座位于两所述轨道之间,且所述基座与所述轨道滑动连接,在所述上料台位于所述基座底侧的台面上开设有滑槽,并在所述基座的底部连接有穿设于所述滑槽内的限位板,所述上料台内设置有第三直线推杆,所述第三直线推杆的伸缩端与所述限位板连接。

12、可选地,所述冲压块上设置有限位杆,以使所述限位杆与所述上料台的台面接触对所述冲压块的下压位移限位。

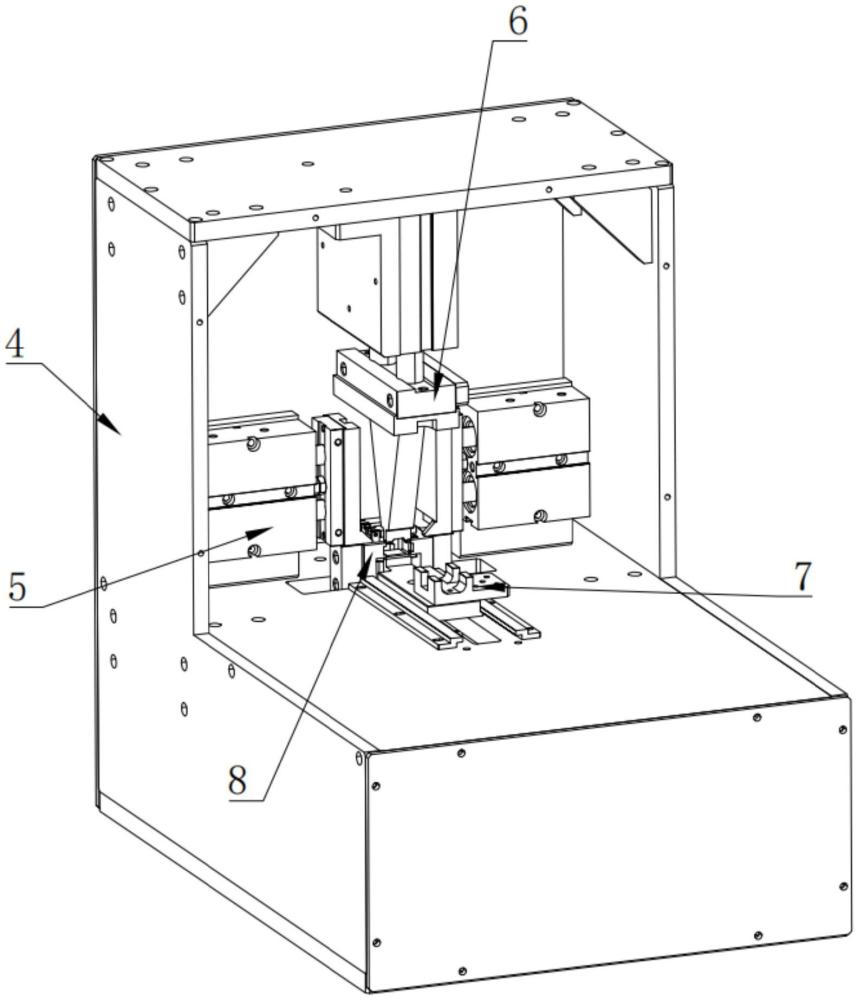

13、可选地,所述机架还包括设置在所述上料台台面上的保护箱,所述推平组件和成型组件均设置在保护箱内,且所述保护箱的箱壁上设有供所述基座位移至所述保护箱内的进料口。

14、与现有技术相比,本实用新型实施例提供的弹片成型装置的有益效果在于:

15、通过采用多气缸配合及多级联动的方式,可由人工上料,在固定组装模块后,由第一直线推杆推动第一推块靠近组装模块,直至第一推块使组装模块上弹片末端向内弯折推平,再由第二直线推杆带动冲压块下压向组装模块,直至冲压块下压使弯折后的弹片末端二次弯折并定型在外壳的包夹槽内,从而将组装模块的外壳和弹片一次性快速定型,实现了弹片成型的自动化,有效提高了成型的效率。

技术特征:

1.一种弹片成型装置,应用于组装模块上弹片的折弯定型,其特征在于:所述弹片成型装置包括机架,以及设置在所述机架上的推平组件和成型组件;

2.根据权利要求1所述的弹片成型装置,其特征在于:所述冲压块包括冲压本体,以及设置在所述冲压本体上相对设置的两个冲压凸起,所述冲压本体与所述第二直线推杆的伸缩端连接,在所述冲压凸起上形成有第一冲压面,且所述冲压本体位于所述冲压凸起的外侧形成有第二冲压面,以使所述弹片末端二次弯折后形成阶梯形弯折结构。

3.根据权利要求1所述的弹片成型装置,其特征在于:所述弹片成型装置还包括设置在所述机架上的定位组件,所述定位组件包括基座和设置在所述基座上的定位机构,所述定位机构用于对组装模块进行限位。

4.根据权利要求3所述的弹片成型装置,其特征在于:所述定位机构包括定位座、限位块、转动块以及锁块,所述定位座上形成有供组装模块放入的定位槽,所述转动块与所述定位槽一侧的槽壁转动连接,所述限位块的一端与所述定位槽另一侧的槽壁转动连接,且所述限位块的另一端上形成有与所述转动块对应的限位卡口,所述锁块与所述转动块转动连接,以使所述锁块对所述限位块的转动进行限位。

5.根据权利要求4所述的弹片成型装置,其特征在于:所述弹片成型装置还包括设置在所述机架上的预压组件,所述预压组件包括夹爪气缸、第二推块以及预压块,在所述夹爪气缸的两个指爪上分别设置一所述第二推块,且两个所述第二推块之间形成供组装模块放入的间隙,所述预压块设置在所述第二推块上,所述预压块用于使所述弹片末端向内预弯折,所述第二推块与所述定位座之间形成限位间隙。

6.根据权利要求5所述的弹片成型装置,其特征在于:所述预压块包括预压本体,以及设置在所述预压本体上相对设置的两个预压凸起,两个所述预压凸起之间形成与包夹槽对应的预压空间,以使其中一所述预压凸起用于所述弹片末端向内预弯折。

7.根据权利要求6所述的弹片成型装置,其特征在于:所述第一推块包括推块本体,以及设置在所述推块本体上的推刀,所述推刀位于所述预压块的上方,且所述推刀和所述预压凸起能够分别与所述弹片的末端对应,以对所述弹片末端向内进行弯折。

8.根据权利要求3所述的弹片成型装置,其特征在于:所述机架包括上料台,所述上料台的台面上设置有相对的两条轨道,所述基座位于两所述轨道之间,且所述基座与所述轨道滑动连接,在所述上料台位于所述基座底侧的台面上开设有滑槽,并在所述基座的底部连接有穿设于所述滑槽内的限位板,所述上料台内设置有第三直线推杆,所述第三直线推杆的伸缩端与所述限位板连接。

9.根据权利要求8所述的弹片成型装置,其特征在于:所述冲压块上设置有限位杆,以使所述限位杆与所述上料台的台面接触对所述冲压块的下压位移限位。

10.根据权利要求8所述的弹片成型装置,其特征在于:所述机架还包括设置在所述上料台台面上的保护箱,所述推平组件和成型组件均设置在保护箱内,且所述保护箱的箱壁上设有供所述基座位移至所述保护箱内的进料口。

技术总结

本技术涉及光通信技术领域,具体涉及一种弹片成型装置。包括机架,以及设置在机架上的推平组件和成型组件,推平组件包括第一直线推杆和第一推块,在机架上设置两组相对的推平组件,且两个第一推块之间形成供组装模块放置的间隙,以使组装模块上弹片末端向内弯折,成型组件包括第二直线推杆和冲压块,冲压块与第二直线推杆的伸缩端连接,冲压块用于使弯折后的弹片末端二次弯折并定型在外壳的包夹槽内。本技术的弹片成型装置采用多气缸配合及多级联动的方式,将弹片和光模块器件一次性快速包夹成型,实现了弹片成型的自动化,有效提高了成型的效率。

技术研发人员:贺杰,王再强,林江晓

受保护的技术使用者:昂纳科技(深圳)集团股份有限公司

技术研发日:20230926

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!