一种大形薄壁异形封头无模旋压成形方法与流程

本发明涉及封头件旋压成形,尤其涉及一种大形薄壁异形封头无模旋压成形方法。

背景技术:

1、航天工业加工封头最常用的一种方法是瓜瓣式拼接成型方法,即将一个大型封头分成若干瓣,先将各分辨逐一冲压成形,再采用氩弧焊或搅拌摩擦焊拼接成一个整体封头。随着航天工业的发展,对构件的结构尺寸、精度及整体性能提出更加苛刻的要求。实现这类构件的大尺寸、薄壁化、轻量化及整体成形成为制造工艺的新趋势。这种瓜瓣式拼接成型加工方法冲压成形过程中在保证各分瓣性能的一致性方面存在困难,同时由于焊接工艺始终存在焊缝,焊缝与母材的力学性能会存在一定的差异,薄壁构件也大大增加了焊接工艺的困难。

2、中国专利cn112170606a公开了一种大形薄壁异形封头无模旋压成形方法,旋压方法可提高封头的承载能力,实现封头轻量化制造,只需少量机加或无需机加,成形效率高,可满足封头件壁厚均匀性或渐变性要求,轮廓精准,可实现大深径比薄壁封头件的高精密成形。

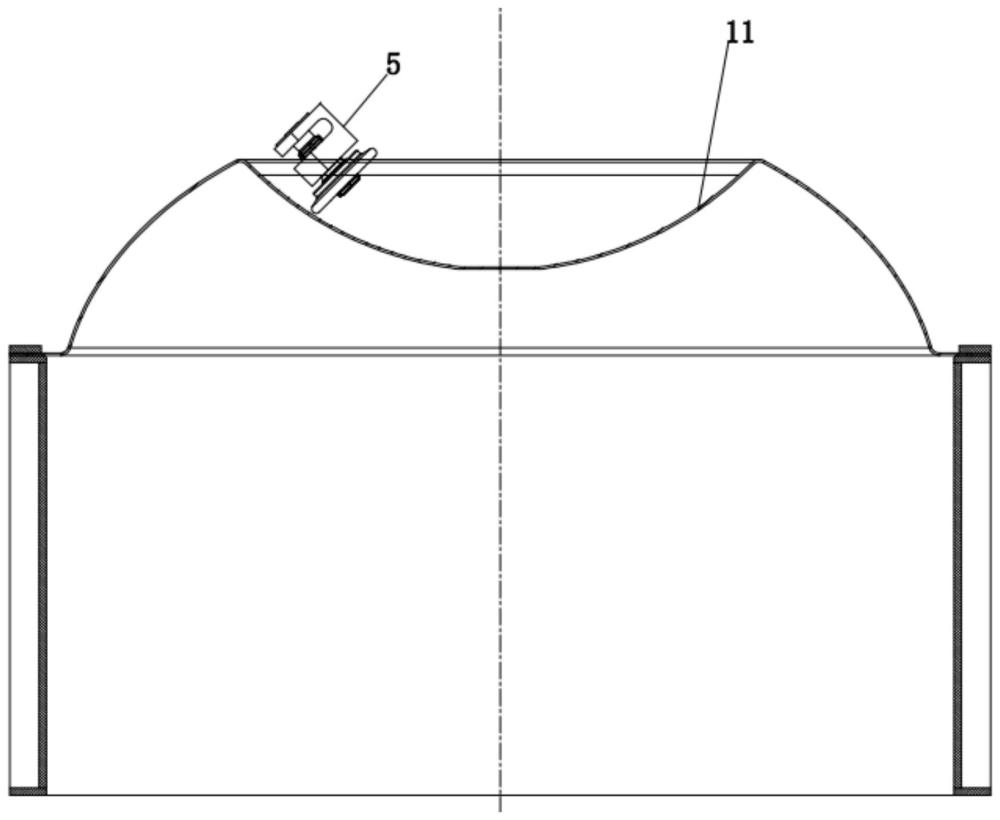

3、但是上述方法只能用于常规大深径比薄壁封头的加工,对于大形薄壁异形封头,参见附图1和2,异形封头1的中部向内凹陷形成下凹底11(设计目的是为容纳其他结构让出空间),则无法完成加工。

技术实现思路

1、本发明目的在于提供一种大形薄壁异形封头无模旋压成形方法,从而解决上述问题。

2、为实现上述目的,本发明公开了一种大形薄壁异形封头无模旋压成形方法,所述旋压方法包括以下步骤:

3、步骤一:根据大深径比薄壁封头旋压成形后的形状和壁厚,按照旋压过程中的正弦定律推算出所需板坯的厚度;然后根据所需板坯的厚度将板坯加工成不等厚板坯料;

4、步骤二:将步骤一得到的不等厚板坯料放置在无模旋压装置的筒形支座上,通过压边圈将不等厚板坯料的四周进行压紧,形成四周约束;然后使不等厚板坯料随筒形支座一起旋转,通过旋轮对不等厚板坯料进行无模旋压,形成预设高度的锥台结构;

5、步骤三:将锥台结构从筒形支座上取下后反向安装压紧,然后通过旋轮对锥台结构顶部的锥台面进行无模旋压,将锥台面旋压成下凹底。

6、进一步的,步骤三中,在旋轮对锥台结构顶部的锥台面进行无模旋压之前,在锥台结构内安装有支撑件,所述支撑件顶部的支撑环支撑在所述锥台结构的锥台面和锥台侧面的转接处。

7、进一步的,所述支撑件的底部为锥形结构,所述锥形结构固接在筒形支座的侧壁上。

8、进一步的,所述支撑环为截面为圆形的圆形环。

9、进一步的,步骤一中,根据大深径比薄壁封头旋压成形后的形状和壁厚,按照旋压过程中的正弦定律推算出所需板坯的厚度,具体是指:

10、按照以下正弦定律关系式推算出所需板坯的厚度:t=t0 sinθ;

11、其中,t为大深径比薄壁封头旋压成形后某处的壁厚;t0为板坯料某处的壁厚;θ为旋压过程中板坯料某处的半锥角,当封头件的母线为曲线时,以该处的切线与中心线的夹角作为半锥角。

12、与现有技术相比,本发明的优点在于:

13、本发明的旋压方法利用四周约束进行无模旋压大变形,可以通过同一个旋压设备和装夹工装实现大形薄壁异形封头的整体成形,从而满足航天航空领域的带下凹底的异形封头的加工成形;同样能够消除焊缝的短板效应,提高异形封头的承载能力。

14、进一步的,可以减轻封头重量,实现封头轻量化制造;板坯厚度接近成品厚度,且成形过程无需焊接,只需少量机加或者无需机加,成形效率高;可以满足封头壁厚均匀性或者渐变性要求,轮廓精准,可以实现高精密成形。

15、下面将参照附图,对本发明作进一步详细的说明。

技术特征:

1.一种大形薄壁异形封头无模旋压成形方法,其特征在于,所述旋压方法包括以下步骤:

2.根据权利要求1所述的大形薄壁异形封头无模旋压成形方法,其特征在于,步骤三中,在旋轮对锥台结构顶部的锥台面进行无模旋压之前,在锥台结构内安装有支撑件,所述支撑件顶部的支撑环支撑在所述锥台结构的锥台面和锥台侧面的转接处。

3.根据权利要求2所述的大形薄壁异形封头无模旋压成形方法,其特征在于,所述支撑件的底部为锥形结构,所述锥形结构固接在筒形支座的侧壁上。

4.根据权利要求2所述的大形薄壁异形封头无模旋压成形方法,其特征在于,所述支撑环为截面为圆形的圆形环。

5.根据权利要求1所述的大形薄壁异形封头无模旋压成形方法,其特征在于,步骤一中,根据大深径比薄壁封头旋压成形后的形状和壁厚,按照旋压过程中的正弦定律推算出所需板坯的厚度,具体是指:

技术总结

本发明公开了一种大形薄壁异形封头无模旋压成形方法,包括以下步骤:步骤一:根据工件的壁厚要求将板坯加工成不等厚板坯料;步骤二:将步骤一得到的不等厚板坯料放置在无模旋压装置的带法兰盘的筒形支座上,通过压边圈将不等厚板坯料的四周进行压紧,通过旋轮对不等厚板坯料进行无模旋压,形成预设高度的锥台结构;步骤三:将锥台结构从筒形支座上取下后反向安装压紧,然后通过旋轮对锥台结构顶部进行无模旋压,将锥台面旋压成特定曲面的下凹底。本发明的旋压方法利用四周约束进行无模旋压大变形,可以通过同一个旋压设备和装夹工装实现大形薄壁异形封头的整体成形,从而满足航天航空领域的带下凹底的异形封头的加工成形。

技术研发人员:孙家鑫,朱利军

受保护的技术使用者:长沙超旋机械科技有限责任公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!