一种用于加工展示装置的金属复合板封边机的制作方法

本发明涉及封边机,更具体地说,它涉及一种用于加工展示装置的金属复合板封边机。

背景技术:

1、展示装置是为商品展示提供的、具有保护作用的展示台,为了让展示装置更符合现代消费者的审美,展示装置通常由金属板材、玻璃、亚克力板、陶瓷等多种材料复合组成。其中,金属板材在进行裁切后,需要利用全自动封边机进行封边。全自动封边机封边加工工序包括预铣、涂胶、齐头、粗修、精修、跟踪、刮边、抛光等工序。封边作业是展示装置制造过程中的一道重要工序,封边质量的好坏直接影响产品的质量、价格和档次。通过封边,可以很好地改善展示装置的外观质量,避免展示装置在运输和使用过程中边角部损坏、贴面层被掀起或剥落,同时可起到防水、封闭有害气体的释放和减少变形等作用。

2、经过全自动封边机封边加工后的金属板材侧壁光滑平整,且边带与金属板材交接面粘贴可靠不会发生翘边,其中,边带的材质一般为铝合金条,也可以采用pvc条和abs条进行封边。然而边带在进行齐头切割的过程中,会在金属板材两端形成不平整的切割面,需要在封边加工完成后采用双端铣设备对端面进行打磨。

3、增加双端铣设备一方面增加了生产的设备安装成本;另一方面,双端铣设备进行打磨时,边带上粘贴的胶水处于凝固状态,打磨过程中边带边缘位置受力容易造成胶水开裂,从而导致封边好的边带产生翘边,需要返修甚至报废,进一步增加金属板材生产成本的同时,还会造成金属板材原材料的浪费。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种齐头加工完成后直接对金属板材两端进行修边处理,避免后续进行打磨导致边带两端发生翘边,造成原材料浪费增加生产成本的用于加工展示装置的金属复合板封边机。

2、为实现上述目的,本发明提供了如下技术方案:

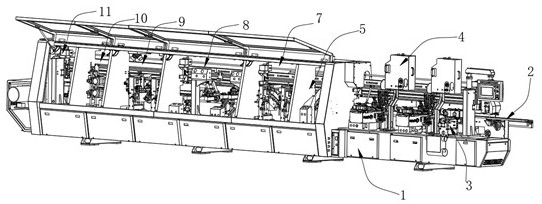

3、一种用于加工展示装置的金属复合板封边机,包括机柜组件以及沿机柜组件长度方向设置的输送组件;所述机柜组件包括水平设置的底座、安装在底座顶部的工作台以及安装在工作台顶部的顶罩,所述工作台顶部沿长度方向设置有预铣工位、上胶工位、齐头组件、齐头修边组件、粗修修边工位、精修修边工位、跟踪修边工位、刮边工位和抛光工位,所述工作台顶部沿竖直方向设置有若干组隔板;所述输送组件包括安装在机柜组件内部的输送内辊、安装在输送内辊顶部的上输送架、安装在输送内辊底部的下输送架以及安装在机柜组件侧壁的第一输送外辊和第二输送外辊;所述齐头组件包括对称设置的两组齐头安装架、安装在齐头安装架上的齐头驱动件、通过齐头安装块与齐头驱动件连接的齐头座以及安装在齐头座上的切刀抵接件和齐头切刀;所述齐头修边组件包括关于两组齐头安装架对称设置的安装立柱、安装在安装立柱上的水平安装座、安装在水平安装座顶部的轴向滑轨以及安装在轴向滑轨顶部的修边轮。

4、本发明进一步设置为:所述工作台顶部一端自端部至中心位置依次设置有预铣工位和上胶工位,所述上胶工位远离预铣工位一端设置有隔板,每两组隔板之间形成一个工位;其中,所述齐头组件和齐头修边组件位于同一工位内部、且设置在上胶工位一侧,所述齐头组件和齐头修边组件远离上胶工位一侧依次设置有粗修修边工位、精修修边工位、跟踪修边工位、刮边工位和抛光工位,所述粗修修边工位、精修修边工位、跟踪修边工位、刮边工位和抛光工位均单独设置在一个工位内部。

5、本发明进一步设置为:所述输送内辊沿机柜组件长度方向设置、且高度与齐头组件、齐头修边组件、粗修修边工位、精修修边工位、跟踪修边工位、刮边工位和底座高度适配,所述第一输送外辊和第二输送外辊沿机柜组件长度方向设置,所述第二输送外辊设置在靠近底座侧壁一侧、所述第一输送外辊设置在第一输送外辊远离机柜组件侧壁一侧,所述第一输送外辊、第二输送外辊和输送内辊内部均等距设置有若干组滑轮。

6、本发明进一步设置为:两组所述齐头安装架垂直工作台设置、且安装在工作台顶部远离输送内辊一侧,每组所述齐头安装架靠近输送内辊一侧侧壁均安装有一组齐头驱动件,两组所述齐头驱动件均与工作台顶部呈倾斜设置、且两组所述齐头驱动件之间相互平行设置;每组所述齐头驱动件上沿长度方向均设置有一组滑轨、且滑轨侧壁与齐头安装块侧壁连接,所述齐头安装块靠近齐头驱动件一侧顶部与齐头驱动件连接、远离齐头驱动件一侧垂直齐头驱动件侧壁设置,所述齐头安装块远离齐头驱动件一侧顶部安装有齐头座。

7、本发明进一步设置为:所述齐头座水平设置、且其底部沿工作台宽度方向设置有滑块,所述齐头座侧壁安装有一组齐头伸缩件,所述齐头伸缩件能够带动齐头座相对滑块沿工作台宽度方向进行移动;所述齐头座顶部安装有一组切刀滑移块,所述切刀滑移块沿工作台长度方向设置、且其顶部滑动连接有一组切刀滑移驱动。

8、本发明进一步设置为:所述切刀抵接件安装在齐头座靠近输送内辊一侧、且贯穿齐头座设置,所述切刀抵接件沿竖直方向设置、且底部设置为可沿竖直方向进行移动的气动杆,所述切刀抵接件顶部设置为矩型垫块、且垫块远离输送内辊一侧侧壁开设有齐头切刀形状适配的圆弧形凹槽。

9、通过采用上述技术方案,在对金属板材两端进行齐头切削过程中,切刀抵接件能够从边带背面对边带进行抵接,配合齐头切刀对边带进行切削,保证切削时边带断面平整,提高切削的平整度。

10、本发明进一步设置为:所述切刀滑移驱动顶部安装有一组切刀驱动,所述切刀驱动沿工作台长度方向设置、且输出端设置在靠近安装立柱一侧,所述切刀驱动输出端与齐头切刀连接,所述齐头切刀设置为圆盘结构、且沿竖直方向设置,所述齐头切刀顶部设置有一组防护罩,所述防护罩顶部与隔板连通。

11、本发明进一步设置为:所述安装立柱垂直安装在工作台顶部、且靠近齐头组件一侧侧壁安装有水平安装座,所述水平安装座沿工作台宽度方向设置、且安装高度与齐头切刀适配,所述水平安装座顶部沿其长度方向对称设置有两组水平滑杆,两组水平滑杆上滑动安装有一组水平滑动件,所述水平滑动件沿工作台宽度方向设置、且其远离输送内辊一侧侧壁连接有水平滑动气缸。

12、本发明进一步设置为:所述水平滑动件顶部沿其宽度方向安装有一组轴向滑轨,所述轴向滑轨远离齐头切刀一侧连接有竖直滑动架,所述竖直滑动架沿竖直方向设置、且与轴向滑轨同轴设置,所述竖直滑动架上安装有竖直驱动,所述竖直驱动输出端设置在靠近齐头切刀一侧、且其输出端连接有修边安装座。

13、本发明进一步设置为:所述修边安装座安装在轴向滑轨顶部、且沿工作台长度方向设置,所述修边安装座设置为倒l型结构、且其顶部安装有一组修边驱动,所述修边驱动水平设置、且贯穿修边安装座侧壁设置,所述修边驱动靠近齐头切刀一侧连接有一组修边轮,所述修边轮设置为圆盘结构、且与修边驱动转动连接。

14、通过采用上述技术方案,通过修边驱动带动修边轮进行转动,在胶水未干透的情况下对边带切削的截面进行打磨修边,减少后续使用双端铣设备的安装成本,同时有效避免胶水凝固后打磨边带两端导致翘边,造成原材料浪费。

15、综上所述,本技术包括以下至少一种有益技术效果:

16、1.在金属板材两端齐头加工完成后,设置齐头修边组件直接在胶水未干透的情况下对金属板材两端进行修边,既能够保证金属板材两端的平整度,减少后续使用双端铣设备增加生产设备安装成本,还能避免封边完成后胶水凝固的状态下,进行打磨导致边带两端发生翘边,造成原材料浪费。

17、2.在齐头切刀对边带进行切削时过程中,设置切刀抵接件从边带背面对边带进行抵接,在切削过程中为边带提供足够的张力,使边带在切割过程中保持张紧状态,保证切削时边带断面平整,提高切削的平整度。

18、3.金属板材两端边带切削完成后对两端边带进行进一步修边过程中,切刀抵接件侧壁与金属板材两端抵接,保证修边过程中,将边带与侧壁压紧,避免边带松动影响胶水与金属板材两端的粘合以及后续的修边效果。

- 还没有人留言评论。精彩留言会获得点赞!