精密焊接钢管输送加工设备的制作方法

本发明涉及焊接设备,特别涉及一种精密焊接钢管输送加工设备。

背景技术:

1、钢管在使用过程中,根据实际情况的不同,对钢管进行焊接,以达到使用长度,在管件焊接过程中,焊接的时候容易产生毛刺,焊接处存在的毛刺,影响管件配合,影响机械零件的精度,所以需要去除毛刺。现有的焊接毛刺去除多使用打磨,去除效率较低,打磨过程中容易打磨过度,使焊接处出现漏孔。

2、现有技术公开号为cn108789003a的中国发明专利申请,公开了一种管件焊接处毛刺修整装置,包括两个固定空心柱,两个空心柱对称,打磨机构设置于两个固定空心柱之间、打磨机构设置在夹持定位机构中部,夹持定位机构包括三爪卡盘,三爪卡盘设置在打磨机构正下方,一对夹持块设置在打磨机构正上方,磁性相吸的电磁块一设置在两个夹持块内,伸缩管一内部设置有弹簧,夹持块的相背侧与对应的空心柱之间固定连接有伸缩管一,弹簧和伸缩管一的相近端均与对应的夹持块固定安装,打磨机构包括两组转筒,转筒两侧分别与空心柱的相对侧固定,转筒内沿其周圈等间距设有至少两个打磨组件,一组打磨组件对应一组限位组件,限位组件设置在打磨组件上方,伸缩管二内设置有弹簧,打磨块通过伸缩管二与转筒内壁连接。

3、现有技术虽然能够利用三爪卡盘和夹持块分别夹持固定管件焊接处的两侧,然后通过打磨头的转动进行毛刺去除,可避免使用砂纸对手部造成损伤,同时利用移动杆与打磨块的作用端面之间的距离等于滑动槽位于定位块所在侧的一端与定位块的作用端面之间的距离,防止毛刺打磨不完全或者打磨过度,但是此种方式对于较大焊接毛刺的打磨效率较低,而且焊接毛刺不规律,打磨较为复杂,依然容易出现打磨过度的情况,所以继续一种可以快速去除焊接毛刺的精密焊接钢管输送加工设备。

技术实现思路

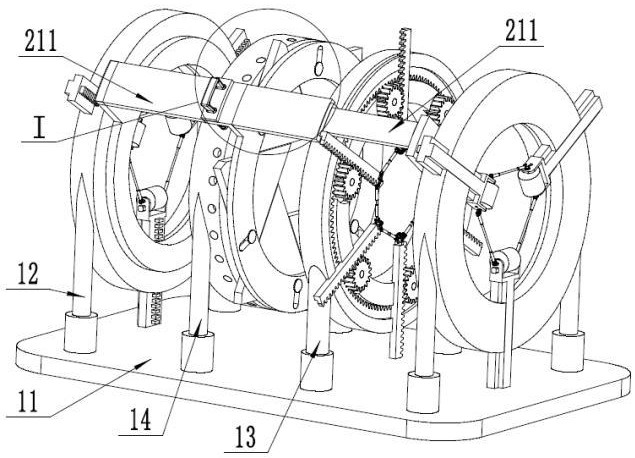

1、针对上述技术问题,本发明采用的技术方案为:精密焊接钢管输送加工设备,包括支撑机构、两组输送机构,所述支撑机构包括底板、两组输送支架,两组输送支架对称固定安装在底板上,两组输送机构分别设置在输送支架上,所述输送机构包括涡齿轮、三组涡齿杆,涡齿轮转动安装在输送支架上,涡齿杆均匀的径向滑动安装在输送支架上,涡齿轮上的齿与涡齿杆啮合,涡齿杆端部转动安装有输送轮,钢管设置在三组输送轮之间,输送轮转动时输送钢管;所述输送机构之间设置有切分机构和割除机构,所述切分机构包括内齿环、多组齿条,内齿环转动安装在底板的切分支架上,多组齿条均匀的径向滑动安装在切分支架上,内齿环驱动多组齿条径向滑动,齿条端部转动安装有切割轮,切割轮转动切割钢管上的焊接毛刺;所述割除机构包括圆盘、多组角板,多组角板滑动安装在割除支架的多边形轨上,角板的凸柱滑动安装在圆盘的凹槽上,圆盘与割除支架之间设置有限位组件,圆盘转动时调节角板之间多边形孔的大小,钢管通过角板之间的多边孔,角板割掉焊接毛刺,圆盘、涡齿轮、内齿环之间固定安装。

2、进一步地,所述限位组件包括限位板、限位弹簧,圆盘上设置有凸块三,限位板上对称固定安装有两组限位杆,限位杆滑动安装在凸块三上,限位弹簧设置在限位杆底部与凸块三之间,限位弹簧滑动安装在限位杆上,割除支架上设置有多组限位槽,限位杆与限位槽接触配合。拉动限位板,限位板带动限位杆向远离限位槽移动,限位弹簧压缩,直至限位杆与限位槽断开接触,向限位板施加转动力,限位板通过凸块三带动圆盘转动,圆盘转动时驱动多组角板在多边形轨上滑动,改变角板之间多边孔的大小,此过程中凸柱在凹槽上滑动,直至角板与钢管相切,断开对限位板施加的力,在限位弹簧的弹性作用下,带动限位杆向靠近限位槽移动,直至限位弹簧恢复初始状态,限位杆与限位槽咬合,限制圆盘的位置。

3、进一步地,所述输送机还包括输送组件,输送组件设置在其中一组涡齿杆上,输送组件包括输送电机、输送从齿轮,输送电机固定安装在其中一组涡齿杆上,输送电机的输出轴上固定安装有输送主齿轮,输送主齿轮转动安装在涡齿杆端部,输送从齿轮与此组涡齿杆对应的输送轮固定安装,输送主齿轮与输送从齿轮啮合。输送电机带动输送主齿轮转动,输送主齿轮转动时带动输送从齿轮转动,输送从齿轮带动与其固定安装的输送轮转动。

4、进一步地,所述输送机构还包括传动组件,传动组件设置在相邻的两组输送轮之间,输送轮两端设置有传动架,传动架转动安装在涡齿杆端部,所述传动组件包括伸缩杆、两组十字架,两组十字架分别转动安装在伸缩杆端部,两组十字架分别铰接在相邻的两组传动架上。涡齿轮转动,驱动涡齿杆在切分支架上沿径向移动,此过程中,相邻两组输送轮之间的距离改变,此过程中伸缩杆进行伸缩,保证相邻输送轮之间的传动;其中一组输送轮转动时,带动传动架转动,通过传动组件的传动作用,带动相邻的两组输送轮转动,三组输送轮同步转动,输送钢管在两组输送机构的输送轮内部移动。

5、进一步地,所述切分机构还包括传动齿轮,一组传动齿轮对应一组齿条,传动齿轮转动安装在切分支架上,内齿环与传动齿轮啮合,传动齿轮与对应的齿条啮合。圆盘转动时带动内齿环转动,内齿环转动时驱动传动齿轮转动,传动齿轮带动齿条沿切分支架径向移动;角板与钢管相切时,切割轮与钢管相切。

6、进一步地,所述切分机构还包括切割组件,切割组件设置在其中一组齿条上,切割组件包括切割电机、切割从齿轮,切割电机固定安装在其中一组齿条上,切割电机的输出轴上固定安装有切割主齿轮,切割从齿轮转动安装在齿条端部,切割从齿轮与此组齿条对应的切割轮固定安装,切割主齿轮与切割从齿轮啮合。切割电机带动切割主齿轮转动,切割主齿轮转动时带动切割从齿轮转动,切割从齿轮带动与其固定安装的切割轮转动。

7、进一步地,所述切分机构还包括联动组件,联动组件设置在相邻的两组切割轮之间,切割轮两端设置有u型架,u型架转动安装在齿条端部,所述联动组件包括拉伸杆、两组铰接架,两组铰接架分别转动安装在拉伸杆端部,两组铰接架分别铰接在相邻的两组u型架上。内齿环转动,驱动齿条在切分支架上沿径向移动,此过程中,相邻两组切割轮之间的距离改变,此过程中拉伸杆进行伸缩,保证相邻切割轮之间的传动;其中一组切割轮转动时,带动u型架转动,通过联动组件的传动作用,带动相邻的两组切割轮转动,三组切割轮同步转动,输送钢管在两组输送机构的输送轮内部移动,焊接毛刺经过切割轮时,切割轮将焊接毛刺切成多份。

8、进一步地,所述输送轮外部设置有橡胶套。橡胶套与钢管外壁紧密接触,从而在输送轮转动时输送钢管,使钢管的焊接毛刺先后从切割轮之间、角板之间经过,从而达到去除焊接毛刺的目的。

9、本发明与现有技术相比的有益效果是:(1)本发明设置有输送机构,利用涡齿轮驱动涡齿杆带动输送轮向涡齿轮轴心移动,输送轮上的橡胶套便于与钢管紧密接触,在传动组件的传动作用下,带动三组输送轮转动,两组输送机构的输送轮辅助配合,便于输送钢管,橡胶套的弹性作用,保证了有焊接毛刺的钢管顺利移动;(2)本发明设置有切分机构,利用内齿环通过传动齿轮驱动多组齿条移动,齿条带动切割轮与钢管外壁相切,在联动组件的传动作用下,切割轮转动时不伤害钢管,同时对焊接毛刺进行切割,便于角板去除焊接毛刺;(3)本发明设置有割除机构,利用多组角板与钢管相切,钢管移动时,角板将被分割的焊接毛刺与钢管分离;(4)本发明设置有限位组件,利用限位杆与限位槽的接触,限制圆盘的位置,从而限制输送轮、切割轮、角板的位置,适用于不同规格的钢管,实用性较高强。

- 还没有人留言评论。精彩留言会获得点赞!