一种高性能金属板材的衬板异步轧制方法

本发明涉及一种高性能金属板材的轧制方法,具体涉及一种增设衬板实现增大搓轧区范围的高性能金属板材异步轧制方法,属于板材轧制成形。

背景技术:

1、环境污染及资源浪费严重、能耗过大等问题等是制约传统制造业向高端转型升级的主要瓶颈之一。随着环保意识的提高和绿色发展理念的深植人心,传统制造业亟需推进节能减排和发展循环经济,实现绿色制造。

2、金属板材是空天载运、轨道交通、军工装备及民品制造等领域薄壁轻体构件制造所需的必备原料,轧制法是生产金属板材的主流成形制造手段之一。但由于工艺特点所限,传统轧制生产镁、铝、钛等轻质低塑性板材时,为了避免单道次压下量过大使板材易发生开裂缺陷,常需减小单道次压下量而增加轧制道次来解决此问题。此外,传统轧制时需将金属板材加热至较高温度以提高成形性。为解决上述问题,异步轧制、交叉轧制、非对称轧制、差温轧制、电脉冲辅助轧制、铸轧等方法不断涌现,在细化晶粒及弱化织构、改善组织均匀性及力学性能、提高塑性成形能力等方面展现出一定优势。

3、如何破解工艺窗口较窄、工序流程长、生产效率低及能耗大等瓶颈,实现高性能板材轧制工艺对形状- 组织-性能的协同调控,是开发低成本短流程轧制技术及其推广应用的关键所在。

技术实现思路

1、本发明的创新之处是在常规异步轧制时的待轧板坯两侧增设了衬板,即轧制时轧辊不直接与板坯接触,而是通过衬板传递加载力能使其产生形变,显著改变了轧制板材的变形均匀性及搓轧区的作用范围。界面接触方式也发生了变化,由原有的滚动摩擦变为板坯与衬板直接接触的滑动摩擦。抑制了常规异步轧制时因两侧变形不均匀而产生的弯曲和边裂缺陷,且衬板的加持作用可起到抗氧化和保温效果,实现“准等温轧制”,并可进一步优化微观组织结构及力学性能并同步提高其强塑性。

2、本发明通过以下技术方案实现的:

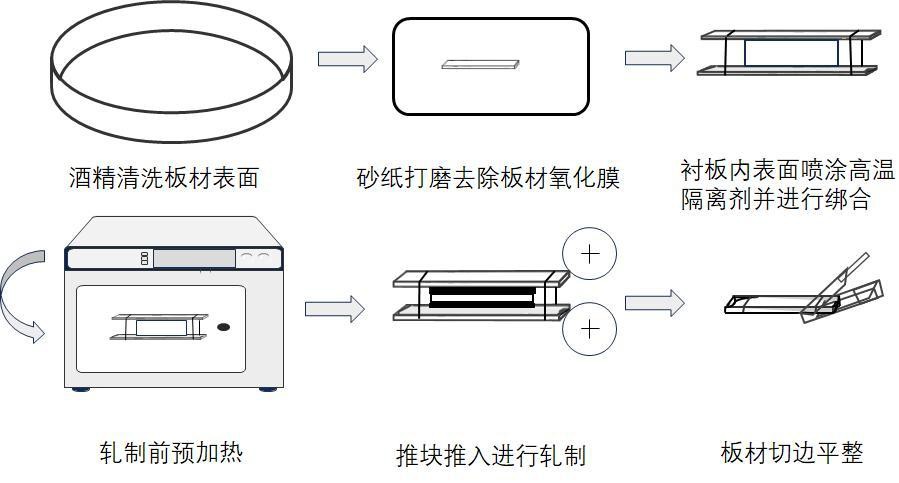

3、步骤一、准备机械切削加工两块衬板和金属板材;

4、步骤二、将金属板材上、下表面衬板斜面打磨光滑并使用丙酮溶液去除油污后晾干;

5、步骤三、两个衬板与金属板材两侧接触表面上均匀喷涂氮化硼高温隔离剂;

6、步骤四、按照顺序依次组合为上衬板、金属板材、下衬板,其中金属板夹于上、下衬板之间;

7、步骤五、衬板夹金属板材在加热炉中进行预热并保温一定时间;

8、步骤六、调整传统轧机压下量和两轮转速或者两轧辊大小,在传统轧机的带动下,由推块将金属板材送入轧机,轧制中由于两轧辊转速不同会使衬板与金属板材沿上、下接触表面发生相对微量滑动;

9、步骤七、将轧制后的金属板材进行空冷,并用剪切机进行修边,随后退火处理。

10、本发明与现有技术相比具有以下有益效果:

11、一、传统轧制时常需要对板坯进行预先加热处理,但由于几何结构等因素,轧制过程中板坯散热较快产生温降而影响成形性能。增设衬板可在轧制过程中可起到保温作用,实现“准等温轧制”,显著改善板材的成形性能。与常规异步轧制相比,衬板异步轧制也适用于低塑性金属板材的成形制造且起到一定的保护作用,降低了轧制过程中因过度形变而产生内部损伤及边裂缺陷的几率;

12、二、与传统轧制法相比,衬板异步轧制使板材上、下表面引入方向相反的滑动摩擦力,减小了对轧制时板材变形的阻碍,显著降低了板材所受总压力和能耗。衬板异步轧制更易于操控,可通过调节轧辊的加载方式、转速及压下量等参量条件来减少应力集中及硬化程度,明显提高了通过衬板异步轧制后板材的品质;

13、三、常规异步轧制时板坯与轧辊直接接触且为“准线接触”,而衬板异步轧制时板坯不与轧辊直接接触,但与衬板是面接触,因此受力面积显著增大且更均匀。板材轧速实则为衬板产生错移所带来矫正后的速度,更好地解决了轧件入口及出口部位速度不均衡的问题。同时由于两辊线速度差异,常规异步轧制无法避免的导致板材产生弯曲缺陷,引入衬板后由于其加持约束作用,可以有效抑制弯曲的产生,提高板材的平整度和表面质量;

14、四、因界面接触条件的差异,与常规异步轧制相比,衬板异步轧制的搓轧区范围发生显著增大,且随着两侧轧辊异速比增加,慢速辊对应的中性角γ1逐渐增大,快速辊对应的中性角γ2逐渐减小,前滑区和后滑区越来越小。同时,引入衬板也增大了搓轧区的总占比。搓轧区范围的增大可以显著改善轧后板材组织细化程度及均匀性,促进板材综合力学性能的提升;

15、五、衬板异步轧制还可用于高性能金属复合板的成形制造,与常规异步轧制相比,本发明可改善复合板层间界面处金属流动均匀性并起到协调变形作用。板坯非基面滑移的开启可协调受力状态,促进原子间相互扩散形成金属间化合物实现复合板的冶金结合,且无气孔、裂纹及分层等缺陷产生,显著提高了复合板界面结合强度及性能。

技术特征:

1.高性能金属板材的衬板异步轧制方法是通过以下步骤实现的:步骤一、准备厚度为h1的金属板材,长宽尺寸为l1×d1,衬板长度为l2×d2;步骤二、使用丙酮去除金属板材3与上衬板2下衬板4接触表面的杂质后,使用酒精冲洗并晾干;步骤三、金属板材3与上衬板2下衬板4接触表面上喷涂一层高温隔离剂,防止在轧制过程中衬板与板材发生粘连;步骤四、上衬板2下衬板4与金属板材3叠放在一起并用铁丝固定;步骤五、随后将其放入加热炉中在一定温度下进行预热;步骤六、调整异步轧机压下量及轧辊棍速使上轧辊1和下轧辊5的辊速存在差异;步骤七、将板材送入轧机,轧制后金属板材空冷至室温,将板材在剪片机上裁剪多余废料,确保金属板材轧制后的表面平整。

2.根据权利要求1步骤1所述的高性能金属板材的衬板异步轧制方法,其特征在于可调整轧辊线速度,因此会使上轧辊1和下轧辊5的速度有所差别使板材表面之间形成差速流动。添加衬板后,轧辊与板材3之间摩擦方式发生改变,由滚动摩擦变为滑动摩擦。随着上下轧辊异速比增加,慢速辊对应的中性角γ1逐渐增大,快速辊对应的中性角γ2逐渐减小,前滑区和后滑区越来越小,因而搓轧区范围占比增加。

3.根据权利要求1步骤1所述的高性能金属板材的衬板异步轧制方法,其特征在于可轧制不同厚度和层数的金属板材,从薄板到厚板多种厚度尺寸的金属板材单层板或多层板,亦可轧制不同板坯硬度的金属板材,上下板材硬度前后可以相差10倍左右。需要根据板材3硬度来选择合适的轧制异速比和衬板类型,以满足实际生产需求。

4.根据权利要求1步骤1所述的高性能金属板材的衬板异步轧制方法,其特征在于可用于轧制双金属复合板材,可以增强轧制过程的界面结合能力,衬板异步轧制可以调节双金属板材的弯曲曲率,在一定异速比和衬板的条件下,可以得到平直的板材。

5.根据权利要求1步骤1所述的高性能金属板材的衬板异步轧制方法,其特征在于可调控的软硬程度,当使用软衬板时,对金属板材施加特定的外部约束条件,以抵挡不均匀受力,使板材受力情况发生变化,进而可使板材轧制过程中金属的变形流动行为发生相应地改变。

6.根据权利要求1步骤1所述的高性能金属板材的衬板异步轧制方法,其特征在于可调控衬板的软硬程度,当使用硬衬板时,这样可以确保衬板完全覆盖金属板材且具有一定滑动余量,在轧制中实现上衬板2下衬板4与金属板材3的相对滑动,实现加大“搓轧区”的接触面积和作用程度,改善板材组织,进而实现高性能金属板材的制备。

技术总结

高性能金属板材的衬板异步轧制方法,本发明涉及了一种增设衬板实现增大搓轧区范围的高性能金属板材异步轧制方法,属于板材轧制成形技术领域。本发明为了解决传统异步轧制时无法避免使板材产生弯曲缺陷和搓轧区范围过小,导致生产效率较低且易产生边裂、成品率不佳等问题。本发明提出了一种增设衬板的控轧方法,可实现衬板轧制和异步轧制两种工艺的集成优势,减少了外摩擦力对轧制时板材变形的阻碍,显著降低了板材所受总压力和能耗。加载方式由局部加载变为整体加载,改变了板材的受力状态及变形行为,形成范围更大的“搓轧区”,进一步优化组织结构,提高了板材综合性能。本发明适用于高性能金属板材短流程轧制成形。

技术研发人员:李峰,王梓懿,张佳阳

受保护的技术使用者:哈尔滨理工大学

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!