一种全自动金属缠绕垫片装配机的制作方法

本发明涉及环状结构产品生产领域,尤其涉及一种全自动金属缠绕垫片装配机。

背景技术:

1、金属石墨缠绕垫片为半金属密合垫中回弹性最佳的垫片,其在石油、化工、冶金、电力、船舶、机械等行业的管道、阀门、压力容器、冷凝器、换热器、塔、人孔、手孔等法兰连接处起密封作用,应用十分广泛,其中内环形金属石墨缠绕垫片应用尤为广泛;在实际生产过程当中,由于应用场景不同,所需垫片规格尺寸亦种类繁多,很难实现自动化批量生产;现有设备大多为半自动式,需人工持续操作,占用人工资源严重;市场已有的全自动生产设备又结构复杂,制造成本高昂,且下料过程容易造成成品刮伤或损坏,不利于产品储存和运输,造成成品浪费。

技术实现思路

1、本发明目的是:提供一种全自动金属缠绕垫片装配机,以解决现有技术中下料过程容易造成成品刮伤或损坏的技术问题。

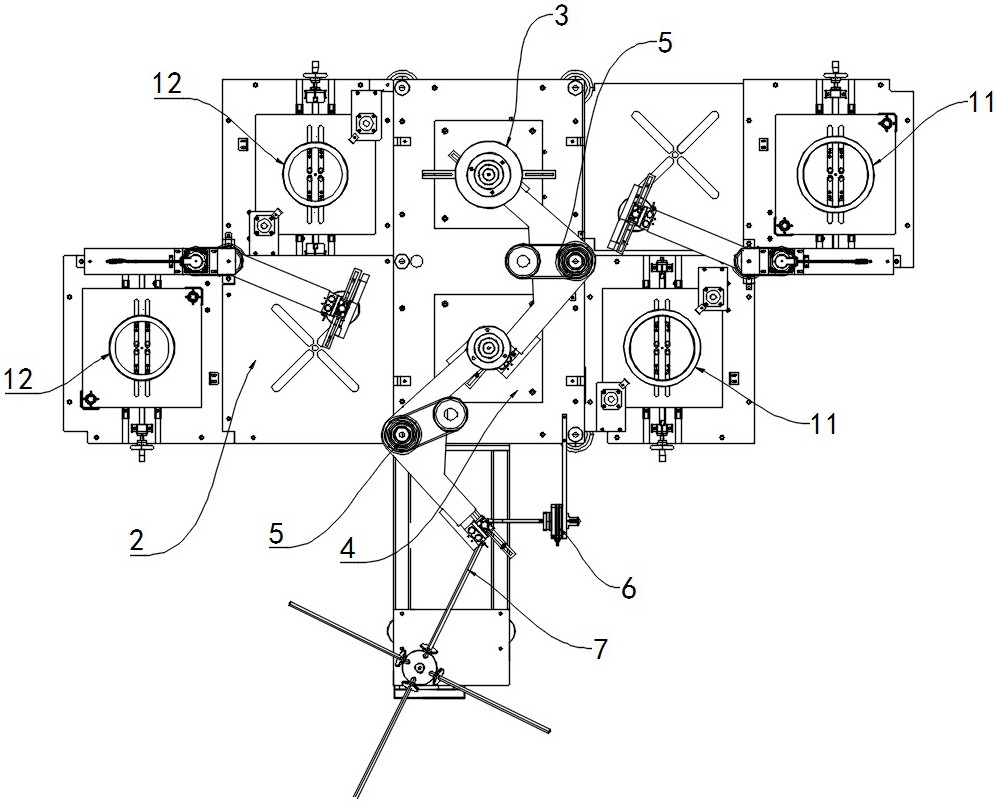

2、本发明的技术方案是:一种全自动金属缠绕垫片装配机,用于将多个环形工件装配成装配体后进行下料;包括多个工作单元,分别为上料单元、冲压单元、装配单元、移栽单元以及下料单元;

3、所述移栽单元沿水平方向夹持装配体移栽至下料单元;

4、所述下料单元包括具有形变能力的衔接装置,所述衔接装置具有头部和根部,并围绕一轴线翻转,且翻转前后分别对应有接料工位和放料工位;

5、于接料工位时,所述衔接装置上方的轮廓面靠近头部方向的高度逐渐增加,所述装配体内壁一端与头部搭接从而翻转至竖直状态,并在衔接装置通过形变缓冲搭接时的冲击后滑入根部;

6、于放料工位时,所述衔接装置上方的轮廓面靠近头部方向的高度逐渐减少并延伸至倾斜设置的料串的末端,所述装配体自根部以竖直状滑落于料串上。

7、优选的,所述衔接装置包括支撑部和缓冲部以及翻转驱动器,所述缓冲部包括具有形变能力的牵引件,所述牵引件的一端与支撑部连接,另一端连接有复位件,所述复位件赋予牵引件抵抗形变的趋势;

8、所述支撑部采用刚性材料制成,并与缓冲部中段具有供缓冲部形变的间距;

9、所述翻转驱动器驱动支撑部和缓冲部自接料工位进入放料工位的过程中,所述装配体先后搭接于缓冲部和支撑部上。

10、优选的,所述支撑部设置为具有一处弯折的杆状结构,使得支撑部与缓冲部之间形成三角形的缓冲空间;

11、所述复位件设置为配重块,所述牵引件连接配重块的一端滑动搭接在与固定基座铰接的滑轮上。

12、优选的,所述环形工件包括外环和内环,并分别储存于一对上料单元中;所述移栽单元对应上料单元同样设置为一对,所述移栽单元具有夹持端,一对移栽单元的夹持端分别围绕相应的轴线于水平面内旋转,两个旋转面分别涵盖一对上料单元中的一个,以及装配单元或下料单元,并于装配单元存在重合,先后将内环或外环投入装配单元,进行装配作业。

13、优选的,所述移栽单元包括固定设置的驱动电机,所述驱动电机的执行端连接有摆臂并带动其沿水平面摆动,所述摆臂设置为v型结构,具有两个安装端,任意所述安装端固定有夹持气缸;

14、且两个所述安装端之间的距离等同于任意相邻工位之间的距离,使得当其中一个夹持气缸处于任意工作单元时,另一个夹持气缸处于相邻的工作单元。

15、优选的,所述冲压单元包括冲头和固定设置的冲压基座,所述冲头设置为锥形结构,所述冲压基座靠近冲头的一面被构造为成型面并与冲头仿形设置,冲压过程中,冲头与冲压基座配合使得外环平行于轴线的截面相应的形成锥形结构;

16、还设置有脱模机构,包括脱模板和脱模驱动器,所述脱模板的上表面被构造为成型面的一部分,所述脱模板在脱模驱动器的作用下进行升降动作,执行脱模作业。

17、优选的,所述装配单元包括装配头和固定设置的装配基座,所述装配头和装配基座的相邻面均设置为平面,用于压平外环;

18、还具有用于对内环进行定位的装配定位件,包括分别沿轴线设置于装配头和装配基座的凸台和对应的凹坑。

19、优选的,所述上料单元包括载物板和定位杆;所述载物板用于搭载多个层叠设置的环形工件,并通过自身升降运动,将顶部的环形工件维持在预设的高度;

20、多个所述定位杆贯穿载物板并同步沿自身径向运动,直至与环形工件抵接,将载物板上的环形工件定位。

21、优选的,还包括缓存板和上料机械手,所述上料机械手抓取载物板上的环形工件放置于缓存板上;所述缓存板与对应的冲压单元或冲压单元的距离等同于摆臂两个安装端的距离。

22、与现有技术相比,本发明的优点是:

23、(1)本发明设置有衔接装置,通过其具有形变缓冲能力的缓冲部吸收金属缠绕垫片搭接时的冲击,并通过自身翻转,使得金属缠绕垫片以滑落的形式进入料串。避免了移栽单元直接将装配后的金属缠绕垫片投放于料串上对金属缠绕垫片造成的损伤。

24、(2)移栽单元设置为两个,且任意移栽单元均具有两个夹持气缸,夹持气缸的位置与相邻工位之间的距离对应,使得两个移栽单元可以同时对两个相邻工位上的工件进行同步作业,大幅提高了工作效率。

技术特征:

1.一种全自动金属缠绕垫片装配机,其特征在于,用于将多个环形工件装配成装配体后进行下料;包括多个工作单元,分别为上料单元、冲压单元、装配单元、移栽单元以及下料单元;

2.根据权利要求1所述的一种全自动金属缠绕垫片装配机,其特征在于,所述衔接装置包括支撑部和缓冲部以及翻转驱动器,所述缓冲部包括具有形变能力的牵引件,所述牵引件的一端与支撑部连接,另一端连接有复位件,所述复位件赋予牵引件抵抗形变的趋势;

3.根据权利要求2所述的一种全自动金属缠绕垫片装配机,其特征在于,所述支撑部设置为具有一处弯折的杆状结构,使得支撑部与缓冲部之间形成三角形的缓冲空间;

4.根据权利要求3所述的一种全自动金属缠绕垫片装配机,其特征在于,所述环形工件包括外环和内环,并分别储存于一对上料单元中;所述移栽单元对应上料单元同样设置为一对,所述移栽单元具有夹持端,一对移栽单元的夹持端分别围绕相应的轴线于水平面内旋转,两个旋转面分别涵盖一对上料单元中的一个,以及装配单元或下料单元,并于装配单元存在重合,先后将内环或外环投入装配单元,进行装配作业。

5.根据权利要求4所述的一种全自动金属缠绕垫片装配机,其特征在于,所述移栽单元包括固定设置的驱动电机,所述驱动电机的执行端连接有摆臂并带动其沿水平面摆动,所述摆臂设置为v型结构,具有两个安装端,任意所述安装端固定有夹持气缸;

6.根据权利要求5所述的一种全自动金属缠绕垫片装配机,其特征在于,所述冲压单元包括冲头和固定设置的冲压基座,所述冲头设置为锥形结构,所述冲压基座靠近冲头的一面被构造为成型面并与冲头仿形设置,冲压过程中,冲头与冲压基座配合使得外环平行于轴线的截面相应的形成锥形结构;

7.根据权利要求5所述的一种全自动金属缠绕垫片装配机,其特征在于,所述装配单元包括装配头和固定设置的装配基座,所述装配头和装配基座的相邻面均设置为平面,用于压平外环;

8.根据权利要求5所述的一种全自动金属缠绕垫片装配机,其特征在于,所述上料单元包括载物板和定位杆;所述载物板用于搭载多个层叠设置的环形工件,并通过自身升降运动,将顶部的环形工件维持在预设的高度;

9.根据权利要求8所述的一种全自动金属缠绕垫片装配机,其特征在于,还包括缓存板和上料机械手,所述上料机械手抓取载物板上的环形工件放置于缓存板上;所述缓存板与对应的冲压单元或冲压单元的距离等同于摆臂两个安装端的距离。

技术总结

本发明涉及环状结构产品生产领域,尤其涉及一种全自动金属缠绕垫片装配机。用于将多个环形工件装配成装配体后进行下料;包括上料单元、冲压单元、装配单元、移栽单元以及下料单元;移栽单元沿水平方向夹持装配体移栽至下料单元;下料单元包括具有形变能力的衔接装置,衔接装置具有头部和根部,并围绕一轴线翻转,且翻转前后分别对应有接料工位和放料工位;于接料工位时,衔接装置上方的轮廓面靠近头部方向的高度逐渐增加,装配体内壁一端与头部搭接从而翻转至竖直状态,并在衔接装置通过形变缓冲搭接时的冲击后滑入根部;于放料工位时,衔接装置上方的轮廓面靠近头部方向的高度逐渐减少并延伸至倾斜设置的料串的末端,装配体自根部以竖直状滑落于料串上。

技术研发人员:王海

受保护的技术使用者:苏州工业园区麦特自动化技术有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!