用于汽车生产线的自动化的紧固系统和紧固方法与流程

本发明涉及汽车制造,更具体地,涉及一种用于汽车生产线的自动化的紧固系统和一种相应的用于汽车生产线的自动化的紧固方法。

背景技术:

1、在汽车的生产制造过程中,白车身的车身部件、例如下车身在完成制造之后需要转运到下游工位,例如在下游工位上可以实现该车身部件与其他车身部件组合成完整的白车身、涂装等等。为此可以采用转运支架,将待转运的车身部件与转运支架紧固,并且接着输送至下游工位。在实践中,车身部件的搬运通常借助于机器人自动化地实现,而转运支架的搬运以及转运支架与车身部件的连接典型地通过人工方式实现。转运支架的人工操作以及转运支架与车身部件的人工连接是耗费的。

技术实现思路

1、本发明的目的是,提出一种用于汽车生产线的自动化的紧固系统和一种相应的用于汽车生产线的自动化的紧固方法,借此能够降低操作人员的工作负荷、提高生产效率、保证生产质量。

2、本发明的第一方面建议一种用于汽车生产线的自动化的紧固系统,其包括:

3、第一搬运机器人,所述第一搬运机器人配置成用于将转运支架搬运至汽车生产线,所述转运支架具有松动地保持在转运支架中的待紧固的螺栓;

4、第二搬运机器人,所述第二搬运机器人配置成用于将白车身的车身部件搬运至汽车生产线,其中,车身部件具有相对于转运支架的预定位置,在该预定位置上,转运支架的螺栓能被拧紧到车身部件中;

5、紧固机器人,所述紧固机器人配置成用于将转运支架的螺栓拧紧到车身部件中;

6、控制系统,所述控制系统配置成用于实施以下操作:

7、-紧固操作:控制紧固机器人,将转运支架的螺栓拧紧到车身部件中;

8、-第一检查:查明转运支架的螺栓到车身部件中的拧紧是否合格;

9、-结束操作:在所述拧紧合格的情况下,控制紧固机器人离开转运支架,结束紧固操作;

10、-循环拧紧操作:在所述拧紧不合格的情况下,在预定的第一数量m的循环之内重复拧紧操作并且紧接着执行第一检查,直至所述拧紧合格;

11、-松开操作:在预定的第一数量m的循环之后所述拧紧仍不合格的情况下,控制紧固机器人松开螺栓;并且接着,

12、-第二检查:查明螺栓是否松开;

13、-干预引入操作:在查明螺栓松开不正常的情况下,发出外部干预信号,以便借助外部干预将螺栓松开;

14、-位置转换操作:在查明螺栓松开正常的情况下,控制紧固机器人转换到检查位置;

15、-第三检查:在紧固机器人的检查位置上,查明螺栓状态;

16、-返回操作:在螺栓状态正常的情况下,控制紧固机器人复位并且返回到紧固操作;

17、-更换操作:在螺栓状态不正常的情况下,发出控制指令,以便第一搬运机器人将具有不正常的螺栓的转运支架用另一个转运支架替换,并且然后控制紧固机器人复位并且返回到紧固操作。

18、借助于按本发明的自动化的紧固系统能够基本上完全自动化地实现转运支架的搬运以及转运支架与车身部件的紧固连接。仅仅在特殊情况下,由于转运支架本身存在缺陷,才需要引入少量的外部干预。

19、在一些实施方式中,所述第一搬运机器人可以配置成用于,在将转运支架搬运至汽车生产线上的预定位置之前,将转运支架搬运至用于检测转运支架的检测台。借此可以在将转运支架搬运到汽车生产线上的预定位置之前基本上排除有缺陷的转运支架,使得进一步保证正常的自动化的紧固操作。

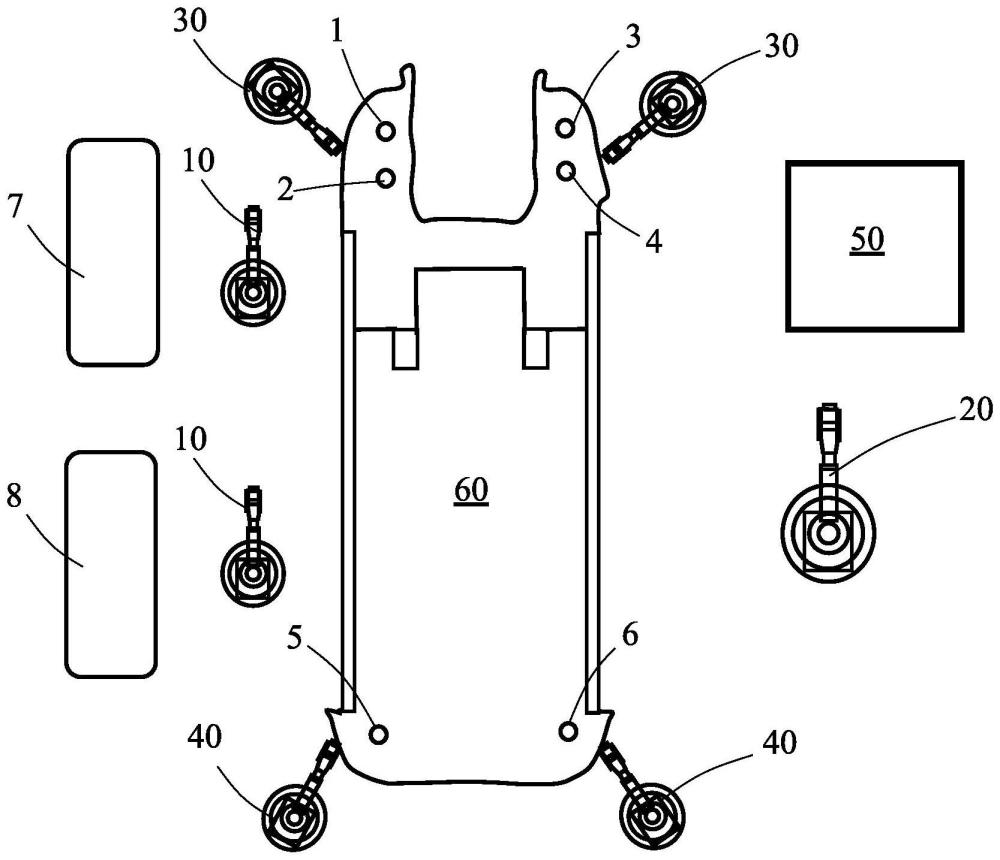

20、在一些实施方式中,所述紧固系统可以包括:一个前面的第一搬运机器人,用于将第一转运支架搬运至汽车生产线上的前面位置;和/或一个后面的第一搬运机器人,用于将第二转运支架搬运至汽车生产线上的后面位置。

21、在一些实施方式中,所述第一转运支架可以具有四个螺栓,所述四个螺栓形成四边形。原则上,第一转运支架可以按照实际需要来配置螺栓的数量,例如螺栓的数量可以为2~10个、特别是2~6个。典型地,这些螺栓在白车身的两侧基本上对称布置。然而也可能的是,所有螺栓布置在白车身的同一侧;或者在白车身两侧的螺栓的数量不相同,例如在白车身一侧的螺栓数量为2,并且在白车身另一侧的螺栓数量为4。

22、在一些实施方式中,所述紧固系统可以包括在白车身两侧的前面的第一紧固机器人。

23、在一些实施方式中,每个第一紧固机器人可以配置成用于操作与该第一紧固机器人处于同一侧上的至少一个螺栓、例如两个螺栓。

24、在一些实施方式中,两个第一紧固机器人可以配置成用于,首先将在一个对角线上的两个第一螺栓部分地拧紧(例如拧紧至预定拧紧力矩的大约1/2),然后将在另一个对角线上的两个第二螺栓完全地拧紧,并且最后将所述两个第一螺栓完全地拧紧。

25、在一些实施方式中,所述第二转运支架可以具有在白车身两侧的两个螺栓。

26、在一些实施方式中,所述紧固系统可以包括在白车身两侧的后面的第二紧固机器人,每个第二紧固机器人配置成用于操作与该第二紧固机器人处于同一侧上的螺栓。

27、原则上,第二转运支架可以按照实际需要来配置螺栓的数量,例如螺栓的数量可以为2~10个、特别是2~6个。典型地,这些螺栓在白车身的两侧基本上对称布置。然而也可能的是,所有螺栓布置在白车身的同一侧;或者在白车身两侧的螺栓的数量不相同,例如在白车身一侧的螺栓数量为2,并且在白车身另一侧的螺栓数量为4。

28、在一些实施方式中,所述车身部件是下车身。在本发明的意义中,完整的白车身也可以理解为“一个车身部件”。

29、在一些实施方式中,所述第一数量m的范围可以为1~5,例如为2或3或4。

30、在一些实施方式中,所述紧固系统可以包括计数器,所述计数器配置成用于,对同一个螺栓出现拧紧不合格且螺栓状态的检查结果为正常的事件进行连续计数,所述控制系统配置成,在计数的数量n达到阈值时,判定该螺栓的螺栓状态不正常,其中,n为2~5。典型地,计数器可以以软件方式在控制系统中集成。

31、在一些实施方式中,所述控制系统可以配置成用于,

32、-在第一转运支架的某一个螺栓的拧紧在重复拧紧操作之后仍不合格的情况下,将在相应的对角线上的两个螺栓松开;并且实施所述某一个螺栓的松开状态检查和随后的螺栓状态检查;并且

33、-在确定所述某一个螺栓的螺栓状态不正常时,控制两个第一紧固机器人松开第一转运支架的全部四个螺栓,接着控制两个第一紧固机器人从第一转运支架撤出,接着控制前面的第一搬运机器人将当前的第一转运支架用另一个第一转运支架替换,并且然后控制两个第一紧固机器人复位,并且接着返回到针对第一转运支架的紧固操作。

34、在一些实施方式中,所述紧固系统可以包括夹具系统,该夹具系统配置成用于,在夹具系统的第一区域中接纳第一转运支架,并且在夹具系统的第二区域中接纳第二转运支架,并在在夹具系统的上方接纳车身部件。

35、本发明的第二方面建议一种用于汽车生产线的自动化的紧固方法,所述方法包括以下步骤:

36、借助于第一搬运机器人将转运支架搬运至汽车生产线,所述转运支架具有松动地保持在转运支架中的待紧固的螺栓;

37、借助于第二搬运机器人将白车身的车身部件搬运至汽车生产线,其中,车身部件具有相对于转运支架的预定位置,在该预定位置上,转运支架的螺栓能被拧紧到车身部件中;

38、其中,所述紧固方法还包括:

39、-紧固操作:借助于紧固机器人将转运支架的螺栓拧紧到车身部件中;

40、-第一检查:查明转运支架的螺栓到车身部件中的拧紧是否合格;

41、-结束操作:在所述拧紧合格的情况下,控制紧固机器人离开转运支架,结束紧固操作;

42、-循环拧紧操作:在所述拧紧不合格的情况下,在预定的第一数量m的循环之内重复拧紧操作并且紧接着执行第一检查,直至所述拧紧合格;

43、-松开操作:在预定的第一数量m的循环之后所述拧紧仍不合格的情况下,控制紧固机器人松开螺栓;并且接着,

44、-第二检查:查明螺栓是否松开;

45、-干预引入操作:在查明螺栓松开不正常的情况下,发出外部干预信号,以便借助外部干预将螺栓松开;

46、-位置转换操作:在查明螺栓松开正常的情况下,控制紧固机器人转换到检查位置;

47、-第三检查:在紧固机器人的检查位置上,查明螺栓状态;

48、-返回操作:在螺栓状态正常的情况下,控制紧固机器人复位并且返回到紧固操作;

49、-更换操作:在螺栓状态不正常的情况下,发出控制指令,以便第一搬运机器人将具有不正常的螺栓的转运支架用另一个转运支架替换,并且然后控制紧固机器人复位并且返回到紧固操作。

50、在一些实施方式中,借助于根据本发明的第一方面的紧固系统实施所述紧固方法。

51、原则上,在针对第一方面的紧固系统说明的各单个特征可以转用到第二方面的紧固方法中,作为紧固方法的扩展方案的附加特征。

52、上面已提及的技术特征、下面将要提及的技术特征以及单独地在附图中显示的技术特征可以任意地相互组合,只要被组合的技术特征不是相互矛盾的。所有的可行的特征组合都是在本文中明确地记载的技术内容。在同一个语句中包含的多个分特征之中的任一个分特征可以独立地被应用,而不必一定与其他分特征一起被应用。

- 还没有人留言评论。精彩留言会获得点赞!