一种基于全封闭真空等温锻造设备的真空锻造室的制作方法

本发明属于锻造压机,具体涉及一种基于全封闭真空等温锻造设备的真空锻造室。

背景技术:

1、等温锻造是航空航天器结构及发动机中多种重要核心部件的关键成形技术之一,其中风扇叶片、压气机整体叶盘和涡轮盘等大型关键部件都需要通过等温模锻加工。在真空条件下,由于能够采用更耐温的模具并显著降低氧化问题,可以有效控制锻件的表面质量、内部组织以及杂质含量,缩短生产周期,并实现难变形材料的塑性加工成形。因此,开发大型真空等温锻造装备满足我国航天航空领域对大型高性能金属材料复杂构件成形的迫切需求,对提高航空航天工业关键构件的制造能力具有重要的战略意义。

2、真空等温锻造设备工作区间需要在真空、高温环境下运行,工作环境复杂,在长时间运行过程中保持工作系统的真空度,且密封尺寸较大,大直径的压头要上下往复运动,炉内工作温度在1200℃左右,既要保证炉内真空度,又要防止炉内高温传递到压头,导致上方密封圈老化,压头与真空室的动密封成为真空等温锻造室设计最大的难点。

技术实现思路

1、本发明针对现有真空等温锻造设备中压头与真空室的动密封不理想,导致超高温锻造压头被工件氧化的问题,提出一种基于全封闭真空等温锻造设备的真空锻造室。本发明的方案解决了高温真空下的动密封难题,保障系统工作状态下高温动态真空度≤10-1pa,避免了氧化,有效控制锻件的表面质量、内部组织以及杂质含量,实现了高温合金和钛合金等金属材料的精密锻造成型。

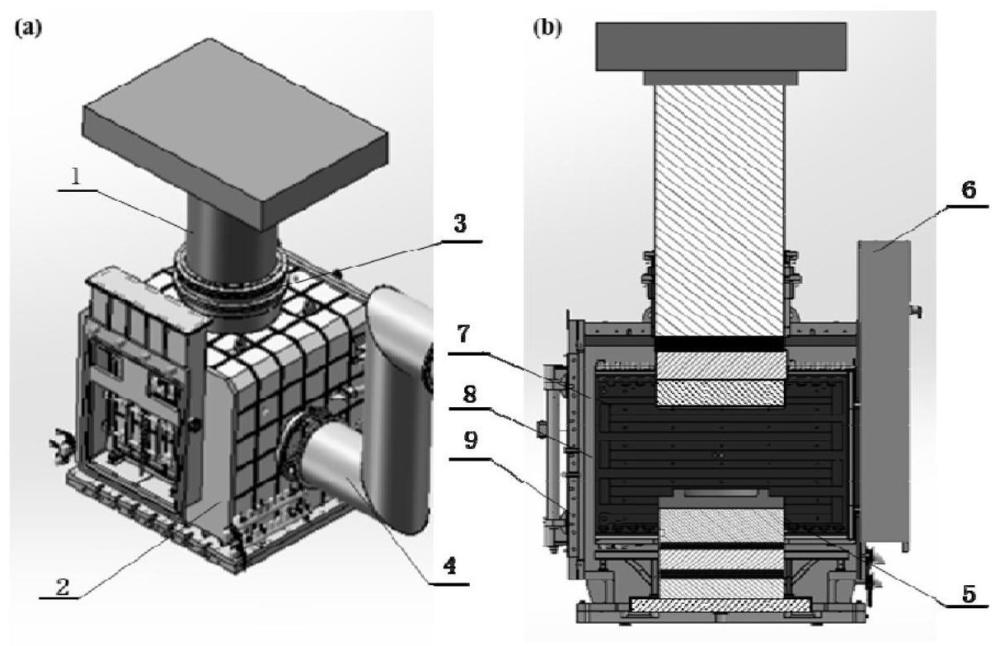

2、本发明的一种全封闭真空等温锻造装置,它包括等温锻造压力机水冷压头、真空加热室、动密封系统、真空机组和多层隔热模具;

3、所述的等温锻造压力机水冷压头安装于真空加热室上;等温锻造压力机水冷压头的压头端置于真空加热室内,并通过动密封系统与真空加热室连接;真空机组位于真空加热室外侧,通过真空管道与真空加热室连通;

4、所述的真空加热室包括双向密封闸阀、加热体、隔热屏和炉壳;所述的炉壳为立方体结构,且外壁为夹层结构,炉壳前后开门;炉壳的夹层内通入冷却水;所述的加热体设置于炉壳内壁的四周,且炉壳的前后门未设置加热体;双向密封闸阀设置于炉壳开口处,隔热屏设置于壳体与加热体之间;

5、所述的动密封系统包括动密封系统外壳、水冷机构、紧固螺栓、动密封外壳法兰、静态密封用密封圈、炉体外壳法兰、隔热层、隔环、n组密封圈和变形调整法兰;其中,n≥2;所述的动密封系统外壳为双层水冷结构,动密封系统外壳内设置有n组动态密封圈、隔热层、隔环和变形调整法兰;密封圈中间用隔环分隔,密封圈内侧与等温锻造压力机水冷压头相连,外侧与水冷机构相连,密封圈上方设置有变形调整法兰,下方设置有隔热层;变形调整法兰一侧与等温锻造压力机水冷压头相连,另一侧与动密封系统外壳连接,变形调整法兰底部与密封圈连接;所述的动密封外壳法兰与炉体外壳法兰通过螺栓连接,且动密封外壳法兰与炉体外壳法兰之间设置有静态密封用密封圈;

6、所述的多层隔热模具包括隔热板、上垫板、上模具、下模具、高温模座、下隔热板一、中温模座、下隔热板二、低温模座、下隔热板三和下模座;

7、所述的上模具与等温锻造压力机水冷压头之间设置了上垫板和隔热板,所述的隔热板与等温锻造压力机水冷压头端部固接,上垫板的上表面与隔热板的下表面固接,上垫板的下表面与上模具的上表面固接;所述的上模具与下模具相对设置;所述的下模具、高温模座、下隔热板一、中温模座、下隔热板二、低温模座、下隔热板三和下模座右上至下依次设置,待锻造件置于上模具与下模具之间。

8、进一步地,所述的隔热屏为多层不锈钢以及高温钼屏复合而成。

9、进一步地,隔热屏为钼、不锈钢或者两者共同组成的金属隔热屏,或者钼、碳毡或不锈钢组成的夹层式隔热屏,或者石墨毡与纤维毡组成的混合毡隔热屏,或者单一石墨毡的隔热屏。

10、进一步地,工作状态下,密封圈的变形量w=12%-15%。

11、进一步地,所述的加热体为高温钼带、钼杆或钼丝。

12、进一步地,所述的真空机组包括扩散泵、罗茨泵和滑阀泵。

13、进一步地,动密封系统内的工作时温度不超过70℃。

14、进一步地,动密封系统与真空加热室通过n组密封圈、动密封外壳法兰、炉体外壳法兰和紧固件连接。

15、进一步地,真空加热室内的高温动态真空度≤10-1pa。

16、进一步地,加热体在加热体高度方向上,采用非均匀布置的形式布置有多个发热体,加热体的上下端面发热体数量小于中间部分发热体数量。

17、本发明的有益效果是:

18、1、本发明采用多层隔热模具可以保障动密封区域长期工作时温度不超过70℃,能够确保动密封结构的有效性和长期工作稳定性,设计的动密封系统可以在工作状态下实现压头多次的上下往复运动并自动调节动态密封圈的变形量w=12%-15%,保障系统工作状态下高温动态真空度≤10-1pa。实现了超高温锻造压头不被工件氧化,满足了高温合金、钛合金等高效清洁精密的锻造需求。

19、2、本发明显著降低氧化问题,可以选择更耐温的模具,并且真空锻造室的加热保温功能也保证了锻造过程的温度均匀性,可以实现超高温锻造。随着变形温度的升高,动态回复和动态再结晶也更容易进行,抵消了塑性变形造成的加工硬化行为,从而促使合金的变形抗力减小。有效控制锻件的表面质量、内部组织以及杂质含量,减少加工余量,缩短生产周期,并实现难变形材料的塑性加工成形,具有重要的工程应用价值。

技术特征:

1.一种基于全封闭真空等温锻造设备的真空锻造室,其特征在于它包括等温锻造压力机水冷压头(1)、真空加热室(2)、动密封系统(3)、真空机组(4)和多层隔热模具(5);

2.根据权利要求1所述的一种基于全封闭真空等温锻造设备的真空锻造室,其特征在于所述的隔热屏(8)为多层不锈钢以及高温钼屏复合而成。

3.根据权利要求1或2所述的一种基于全封闭真空等温锻造设备的真空锻造室,其特征在于隔热屏(8)为钼、不锈钢或者两者共同组成的金属隔热屏,或者钼、碳毡或不锈钢组成的夹层式隔热屏,或者石墨毡与纤维毡组成的混合毡隔热屏,或者单一石墨毡的隔热屏。

4.根据权利要求1所述的一种基于全封闭真空等温锻造设备的真空锻造室,其特征在于工作状态下,密封圈(309)的变形量w=12%-15%。

5.根据权利要求1所述的一种基于全封闭真空等温锻造设备的真空锻造室,其特征在于所述的加热体(7)为高温钼带、钼杆或钼丝。

6.根据权利要求1所述的一种基于全封闭真空等温锻造设备的真空锻造室,其特征在于所述的真空机组(4)包括扩散泵、罗茨泵和滑阀泵。

7.根据权利要求1所述的一种基于全封闭真空等温锻造设备的真空锻造室,其特征在于动密封系统(3)内的工作时温度不超过70℃。

8.根据权利要求1或7所述的一种基于全封闭真空等温锻造设备的真空锻造室,其特征在于动密封系统(3)与真空加热室(2)通过n组密封圈(309)、动密封外壳法兰(304)、炉体外壳法兰(306)和紧固件连接。

9.根据权利要求1所述的一种基于全封闭真空等温锻造设备的真空锻造室,其特征在于真空加热室(2)内的高温动态真空度≤10-1pa。

10.根据权利要求1所述的一种基于全封闭真空等温锻造设备的真空锻造室,其特征在于加热体(7)在加热体高度方向上,采用非均匀布置的形式布置有多个发热体,加热体(7)的上下端面发热体数量小于中间部分发热体数量。

技术总结

一种基于全封闭真空等温锻造设备的真空锻造室,涉及锻造压机技术领域。本发明针对现有真空等温锻造设备中压头与真空室的动密封不理想,导致超高温锻造压头被工件氧化的问题,本发明真空锻造室包括等温锻造压力机水冷压头、动密封系统、真空加热室、真空机组、多层隔热模具。等温锻造压力机水冷压头位于真空加热室上方,通过动密封系统与其进行连接;真空系统位于真空加热系统外侧,与其通过真空管道进行连接。本发明工作状态下高温动态真空度≤10<supgt;‑1</supgt;Pa,显著降低氧化问题。本发明的动密封区域长期工作时温度不超过70℃,能够确保动密封结构的有效性和长期工作稳定性,具有重要的工程应用价值。

技术研发人员:陆文林,翟月雯,丛培武,贺小毛,杜春辉,姚佳伟,杨广文,马靖博,陈旭阳,游芯竹,李倩,冯钰格格,金艺

受保护的技术使用者:中国机械总院集团北京机电研究所有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!