一种环形零件加工方法与流程

本发明涉及零件加工,尤其涉及一种环形零件加工方法。

背景技术:

1、高性能环类零件广泛应用于众多重要工业领域,其制造技术体现了国家机械制造能力和水平。在对截面近似为l形的薄壁环件进行切削加工时,由于零件的内径和外径尺寸大,轴向尺寸小,柱形区域与盘状区域的衔接处弧度大,特殊的结构导致薄壁环件刚性差,在大型立式车床上进行加工时,无论是装夹、切削和翻转,常规工艺方法都无法实现零件尺寸加工及变形的控制。因此,如何精准的进行l形环类零件的加工一直是行业中不断探寻的问题。

技术实现思路

1、有鉴于此,为解决上述至少一项技术问题,本发明提供一种环形零件加工方法。

2、为达到上述目的,本发明主要提供如下技术方案:

3、本发明提供了一种环形零件加工方法,包括:

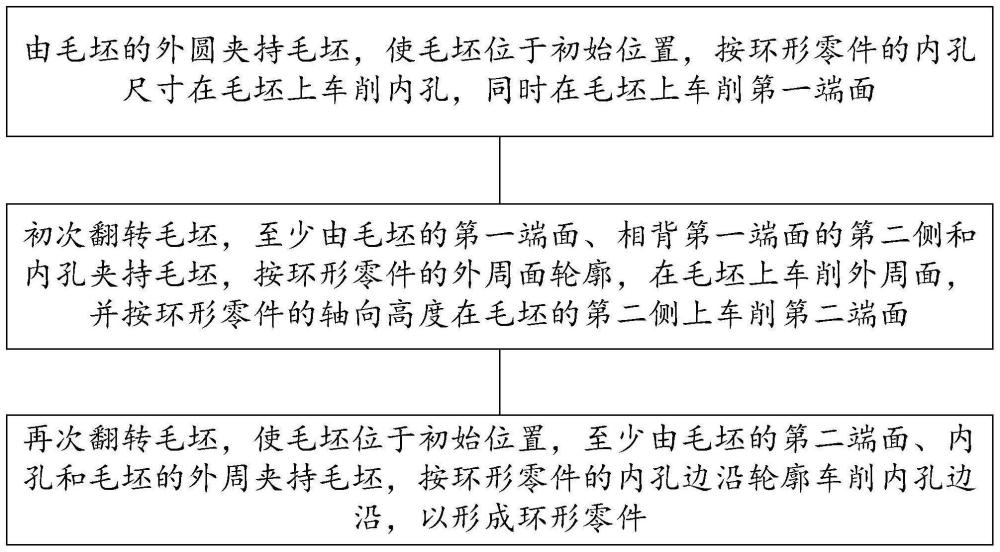

4、由毛坯的外圆夹持毛坯,使毛坯位于初始位置,按环形零件的内孔尺寸在毛坯上车削内孔,同时在毛坯上车削第一端面;

5、初次翻转毛坯,至少由毛坯的第一端面、相背第一端面的第二侧和内孔夹持毛坯,按环形零件的外周面轮廓,在毛坯上车削外周面,并按环形零件的轴向高度在毛坯的第二侧上车削第二端面;

6、再次翻转毛坯,使毛坯位于初始位置,至少由毛坯的第二端面、内孔和毛坯的外周夹持毛坯,按环形零件的内孔边沿轮廓车削内孔边沿,以形成环形零件。

7、其中,毛坯为包括毛坯内孔的环状毛坯,第一端面位于毛坯的第一侧,毛坯的第一侧和毛坯的第二侧为毛坯轴向的相背两侧;

8、在按环形零件的内孔尺寸在毛坯上车削内孔的步骤之前,方法还包括:进行毛坯内孔找正。

9、其中,毛坯内孔的直径为d4,环形零件的内孔直径为d1,满足d4=d1-10mm;

10、毛坯外圆的直径为d5,环形零件的外周直径为d2,满足d5=d2+10mm;

11、毛坯的轴向高度为h2,环形零件的轴向高度为h1,满足h2=h1+10mm。

12、其中,由毛坯的外圆夹持毛坯的步骤,具体为,采用第一夹具至少由毛坯的外圆夹持毛坯;

13、至少由毛坯的第一端面、相背第一端面的第二侧和内孔夹持毛坯的步骤,具体为,采用第二夹具和第三夹具配合至少由毛坯的第一端面、相背第一端面的第二侧和内孔夹持毛坯;

14、至少由毛坯的第二端面、内孔和毛坯的外周夹持毛坯的步骤,具体为,采用第一夹具和第二夹具配合至少由毛坯的第二端面、内孔和毛坯的外周夹持毛坯。

15、其中,第二夹具至少包括支撑台和内孔限位台,内孔限位台突出于支撑台,环形零件的内孔直径与内孔限位台的外径差小于预设精度值,支撑台和内孔限位台的侧壁夹角为90度;

16、环形零件加工方法,还包括:

17、基于环形零件的内孔尺寸加工第二夹具;

18、对支撑台和内孔限位台的衔接位置进行尖角清根。

19、其中,第三夹具为压紧工装,采用第二夹具和第三夹具配合至少由毛坯的第一端面、相背第一端面的第二侧和内孔夹持毛坯,按环形零件的外周面轮廓,在毛坯上车削外周面,并按环形零件的轴向高度在毛坯的第二侧上车削第二端面的步骤,具体为:

20、翻转毛坯,使第一端面与支撑台贴合,内孔限位台伸入内孔;

21、采用第三夹具由毛坯的第二侧压紧毛坯;

22、按环形零件的外周面轮廓在毛坯上车削外周面;

23、移动第三夹具,使第三夹具由第二侧的区域压紧,变为在毛坯的外周面压紧。

24、按环形零件的轴向高度在毛坯相背第一端面的第二侧上车削第二端面。

25、其中,采用第三夹具由毛坯的第二侧压紧毛坯时,第三夹具位于毛坯加工外周面所需的去除区域之外。

26、其中,第三夹具在毛坯上的压紧点大于等于8个,且小于等于16个,且压紧点相对内孔的轴线对称;

27、移动第三夹具的步骤,具体为,一次移动相对内孔的轴线对称的两个压紧点至外周面,直到全部压紧点移动完成。

28、其中,环形零件包括外倒角和内倒角;

29、在毛坯上车削第一端面的步骤的同时,还包括:

30、按环形零件的外倒角的尺寸在毛坯上车削外倒角;

31、按环形零件的外周面轮廓,在毛坯上车削外周面,并按环形零件的轴向高度在毛坯的第二侧上车削第二端面的步骤的同时,还包括:

32、按环形零件的内倒角的尺寸在毛坯上车削内倒角。

33、其中,在毛坯上车削第一端面的步骤,包括,车削第一端面,以使毛坯的第一侧至第二侧的高度为h3,环形零件的轴向高度为h1,满足,h3=h1+5mm;

34、按环形零件的轴向高度在毛坯的第二侧上车削第二端面的步骤,包括,车削第二端面,以使第二端面到第一端面的高度为h1。

35、本发明提出的环形零件加工方法,主要通过合理的对加工面进行分割,每次装夹后可对应进行多个面的车削加工,可减少翻转和装夹的次数,减少因装夹导致的误差,使得加工过程简单,易实施。同时,每次毛坯的翻转装夹均采用内孔限位,端面压紧的装夹方式,可避免单一对薄壁施力导致的装夹形变,提高加工的稳定性和精度。

技术特征:

1.一种环形零件加工方法,其特征在于,包括:

2.根据权利要求1所述的环形零件加工方法,其特征在于,所述毛坯为包括毛坯内孔的环状毛坯,所述第一端面位于所述毛坯的第一侧,所述毛坯的第一侧和所述毛坯的第二侧为所述毛坯轴向的相背两侧;

3.根据权利要求2所述的环形零件加工方法,其特征在于,

4.根据权利要求1所述的环形零件加工方法,其特征在于,所述由毛坯的外圆夹持毛坯的步骤,具体为,采用第一夹具至少由所述毛坯的外圆夹持所述毛坯;

5.根据权利要求4所述的环形零件加工方法,其特征在于,所述第二夹具至少包括支撑台和内孔限位台,所述内孔限位台突出于所述支撑台,所述环形零件的内孔直径与所述内孔限位台的外径差小于预设精度值,所述支撑台和所述内孔限位台的侧壁夹角为90度;

6.根据权利要求5所述的环形零件加工方法,其特征在于,所述第三夹具为压紧工装,所述采用第二夹具和第三夹具配合至少由所述毛坯的第一端面、相背所述第一端面的第二侧和所述内孔夹持所述毛坯,按所述环形零件的外周面轮廓,在所述毛坯上车削外周面,并按所述环形零件的轴向高度在所述毛坯的第二侧上车削第二端面的步骤,具体为:

7.根据权利要求6所述的环形零件加工方法,其特征在于,

8.根据权利要求6所述的环形零件加工方法,其特征在于,

9.根据权利要求1所述的环形零件加工方法,其特征在于,所述环形零件包括外倒角和内倒角;

10.根据权利要求1所述的环形零件加工方法,其特征在于,

技术总结

本发明公开了一种环形零件加工方法,通过对加工面分割,每次装夹可进行多个面车削,加工过程简单,易实施,采用内孔限位端面压紧,避免对薄壁零件施力导致形变,提高精度。本发明的主要技术方案为:一种环形零件加工方法,包括由毛坯的外圆夹持毛坯,毛坯位于初始位置,在毛坯上车削内孔和第一端面;初次翻转毛坯,至少由毛坯的第一端面、相背第一端面的第二侧和内孔夹持毛坯,在毛坯上车削外周面和第二端面;再次翻转毛坯,使毛坯位于初始位置,至少由毛坯的第二端面、内孔和毛坯的外周夹持毛坯,车削内孔边沿以形成环形零件。本发明主要用于环形零件加工。

技术研发人员:刘文英,孟艳玲,关锰,郭杨,王芳,崔文东,田云,谭俊哲,张玉金,贾洪岩,王良,胡英俊

受保护的技术使用者:沈阳鼓风机集团核电泵业有限公司

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!