一种燃烧室壳体端面孔、径向孔一体化加工方法与流程

本发明属于精密机械加工,具体涉及一种燃烧室壳体端面孔、径向孔一体化加工方法。

背景技术:

1、固体火箭发动机燃烧室壳体一般采用超高强度钢材料,通常由前连接件、后连接件、筒体及支座焊接加工而成。燃烧室壳体的成形工艺流程为:各组成零件机械加工→筒体道次间旋压→筒体道次间软化退火→筒体最终旋压→筒体去应力退火→前、后连接件与筒体对焊→退火→支座焊接→退火→淬火+回火→机械加工。在最后一道机械加工工序中,需要在燃烧室壳体端部加工端面孔和径向孔,以满足固体火箭发动机燃烧室壳体与其它舱段连接需求(通常采用端面孔或径向孔连接)。

2、固体火箭发动机燃烧室壳体一般为长圆筒形结构,在现有的加工方法中,对于燃烧室壳体径向孔:通常采用数控铣加工,一次装夹,完成燃烧室壳体前后端径向孔、槽等加工;对于燃烧室壳体端面孔:采用地坑式装夹,用摇臂钻加工螺纹底孔,手工攻丝。该方法端面孔和径向孔分两次装夹、不同设备加工作业,影响加工精度,导致径向孔、端面孔加工基准统一性差,且钳工手工作业,劳动强度大,加工效率低。

3、对于少数长度较短的燃烧室壳体,虽然其端面孔和径向孔可以在一个镗床上加工完成,但需要设计专用工装,且操作繁琐,加工效率低。该方法通常先加工径向孔,再加工端面孔,在加工端面孔时,需要找正之前加工的径向孔基准,并需要设计专用工装,且找正较为困难,需要通过不断调整才能保证找正精度。

4、经查,襄阳宏航实业有限责任公司与2021年3月19申请《一种防止形变的航空器燃烧室壳体加工夹具》:申请号为202120566715.9。该工装包括三个夹持装置,夹持装置的底端设有旋转固定装置,夹持装置包括程c形的支撑板,支撑板的两侧开设有转动孔,转动孔的内部设有转动柱,转动柱贯穿转动孔,转动柱的外侧壁设有转动环。本设计通过设置的夹持装置中缓冲夹持板对燃烧室壳体进行夹持固定,由燃烧室壳体自身的重量卡接固定,防止燃烧室壳体出现变形导致不能使用,通过旋转固定装置中旋转板将夹持装置进行旋转,将燃烧室壳体旋转,方便对燃烧室壳体进行全方位加工,减少对燃烧室壳体翻转的加工程序,从而降低加工成本。该夹具虽然用于加工燃烧室壳体,但主要局限于控制加工中的形变,并不能用于对燃烧室壳体端面孔、径向孔加工。

5、西安零壹空间科技有限公司与2022年3月4申请《一种薄壁异形燃烧室壳体及其加工方法》,申请号为202210213552.5,该发明公开了一种薄壁异形燃烧室壳体及其加工方法,燃烧室壳体包括回转体式筒体,筒体与筒体两端焊接设置的前封头和后接头形成燃烧室内腔,筒体外壁上焊接设置有定位环,后接头上焊接有支座,加工时,先以筒体外圆为基准镗加工前封头和后接头的端面及内孔,并同时加工定位环及支座;然后以镗加工后的内孔作为基准加工至尺寸;加工过程中,以燃烧室壳体外壁的第一基准和第二基准为基准进行装夹,所述第二基准位于后接头外壁靠近后接头端面的位置。本发明采用的镗床加工与车床加工相结合的方式,降低加工成本。该方法采用镗床加工与车床加工相结合的方式,实现薄壁异形燃烧室壳体的加工,借鉴此加工方法,无法实行燃烧室壳体端面孔、径向孔加工。

6、上述两个专利技术均不适用于本发明所述d406a燃烧室壳体端面孔和径向孔的加工。

技术实现思路

1、要解决的技术问题:

2、为了避免现有技术的不足之处,本发明提供一种燃烧室壳体端面孔、径向孔一体化加工工艺方法,解决现有技术中燃烧室壳体端面孔和径向孔难以一次装夹加工完成,加工效率低,端面孔和径向孔基准重合度差、加工精度难以保证的问题。

3、本发明的技术方案是:一种燃烧室壳体端面孔、径向孔一体化加工方法,包括以下步骤:

4、步骤一、准备阶段:

5、1.设备、刀具、夹具、在线测量装置准备:

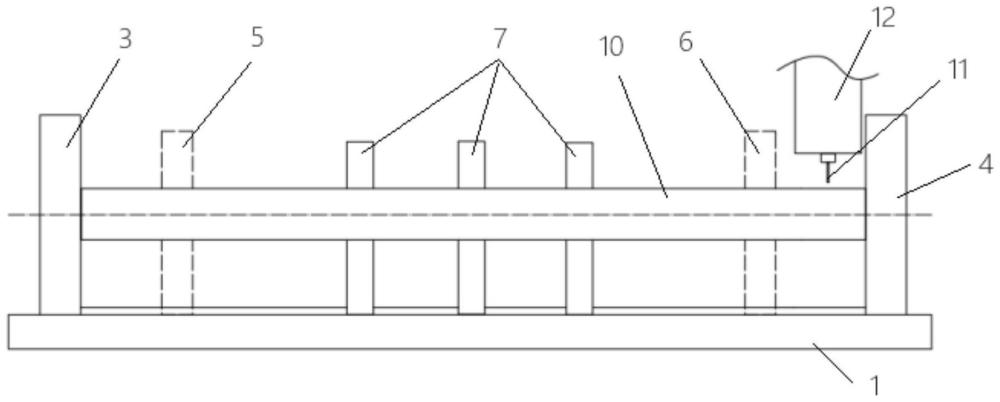

6、设备选用主轴为立铣方式、四轴联动的数控龙门铣床,设备配备自动化立卧刀库;刀具包括自动直角铣头;夹具安装于夹具导轨上,用于夹持定位待加工壳体,包括第一移动转台、第二移动转台、第一移动中心架、第二移动中心架、辅助支撑装置;所述第一移动转台、第二移动转台具备移动、分度、回转及装夹功能;所述第一移动中心架、第二移动中心架具备移动、装夹、和支撑功能,所述辅助支撑装置具备装夹、支撑功能;在线测量装置用于加工过程中的测量;

7、2.确认待加工燃烧室壳体的精度满足以下要求:车削加工后的燃烧室壳体筒体部分圆度不大于0.05mm,内孔与外圆同轴度不大于0.10mm,燃烧室壳体前后端相对壳体中心基准偏差不大于0.05mm;

8、3.检查铣床、刀具、夹具、在线测量装置处于正常状态,热机;

9、步骤二、装夹:吊装壳体置于辅助支撑装置上,由一组辅助支撑装置水平支撑壳体中部;第一移动中心架、第二移动中心架分别位于一组辅助支撑装置两侧,移动两个中心架并装夹壳体,在线测量壳体位置度;第一移动转台、第二移动转台位于壳体两端,先移动第一移动转台,装夹壳体一端,在线测量壳体位置度,再移动第二移动转台,装夹壳体另一端,再次在线测量壳体位置度;第一移动中心架松开壳体、移动让位,测量壳体位置度,第二移动中心架松开壳体、移动让位,在线测量壳体位置度;至此,装夹完成;

10、步骤三、铣削加工两端径向孔:装夹完成后,铣床的立铣主轴加装径向孔用刀具,按照工艺要求完成壳体两端径向孔加工;

11、步骤四、铣削加工两端端面孔:移动第二移动中心架,装夹壳体,第二移动转台松开壳体并移动让位,在线测量壳体位置度,立铣主轴换装自动直角铣头及加工端面孔用刀具,直角铣头加工第二移动中心架端的端面孔;该端加工完成后,移动第二移动转台并装夹壳体,移动第一移动中心架并装夹壳体,第一移动转台松开壳体并移动让位,在线测量壳体位置度,直角铣头加工第一移动中心架端的端面孔;

12、步骤五、加工完成后,第一移动中心架、第二移动中心架、第二移动转台均松开壳体、移动让位,在线测量壳体径向孔、端面孔精度,辅助支撑装置打开,吊装壳体离开。

13、本发明的进一步技术方案是:所述夹具导轨安装于数控龙门铣床工作台面上,夹具导轨上铺设有防护装置,用于保护夹具导轨;

14、本发明的进一步技术方案是:所述数控龙门铣床的工作台尺寸为,长度不小于7m,宽度不小于2m。

15、本发明的进一步技术方案是:所述直角铣头满足hrc48~52的壳体加工要求。

16、本发明的进一步技术方案是:所述夹具与数控龙门铣床的控制系统相连,由机床控制系统编程控制夹具动作。

17、本发明的进一步技术方案是:所述第一移动转台、第二移动转台适用内撑或外夹不同直径的燃烧室壳体,并带动壳体沿铣床x轴移动;第一移动转台、第二移动转台的移动精度不大于0.01mm/1m,回转精度不大于10″。

18、本发明的进一步技术方案是:所述第一移动中心架、第二移动中心架适用不同直径的燃烧室壳体,第一移动中心架、第二移动中心架沿铣床x轴位置移动,移动精度不大于0.01mm/1m。

19、本发明的进一步技术方案是:所述所述第一移动转台、第二移动转台、第一移动中心架、第二移动中心架的位置精度偏差不大于0.02mm。

20、有益效果

21、本发明的有益效果在于:本发明所述燃烧室壳体端面孔、径向孔一体化加工方法,采用数控铣床,配合自动直角铣头,一次装夹,即可实现燃烧室壳体径向孔、端面孔的加工,极大程度提高了燃烧室壳体的加工效率和加工质量,避免了传统加工方法采用两道工序、两次装夹作业导致的基准误差。

22、本发明所述方法适用于长度1000mm~5000mm,外径φ300mm~φ1000mm的燃烧室壳体径向孔、端面孔通用化加工,也适用于长度不大于300mm,外径不大于φ1000mm的盘类零件的径向孔、端面孔加工,值得推广应用。针对长圆筒形结构的燃烧室壳体,本发明仅使用一台四轴联动的数控龙门铣床即可完成壳体端面孔、径向孔的加工成型,包括槽的加工成型,减少了设备资源占用,取消了地坑式装夹,摇臂钻加工螺纹底孔,手工攻丝的钳工工序作业,提高了生产效率,降低了加工成本。且通过数控加工螺纹孔,保证了螺纹孔垂直度及位置精度,产品质量显著提升。

23、本发明通过在线检测装置进行加工前、加工中的壳体位置度检测,加工后的端面孔、径向孔精度检测确认,提前发现加工中的差错便于调整,消除加工质量隐患。

24、本发明自动直角铣头带自动抓头,有自动分度夹紧,自动夹刀功能,还能够完成径向及端面偏心空、斜孔等加工,扩展了加工范围。

- 还没有人留言评论。精彩留言会获得点赞!