一种钻头结构、应用该钻头结构的倒角装置及其使用方法与流程

本技术涉及钻头领域,尤其是涉及一种钻头结构、应用该钻头结构的倒角装置及其使用方法。

背景技术:

1、光纤是一种由玻璃或塑料制成的纤维,高分子光导纤维开放之初,主要用于医学、装饰、汽车和船舶等方面,以显示元件为主,随着社会的发展,在通信和图像运输方面,光纤的应用日益增多,工业上用于光导向器、标识、开关类照明调节、光学传感器等方面。能够通过光的全反射,用作长距离的信息传递。

2、为了进一步保护光纤,使光纤能适应于各种场合敷设,通常在光纤外层装上小直径不锈钢管,具有抗拉、抗压以及抗弯曲的作用。小直径不锈钢管通常指直径在0.8mm左右和壁薄在0.1mm左右的不锈钢管,由于在生产小直径不锈钢管时,由于生产设备的影响,导致不锈钢管的内孔会产生毛刺,会对光纤的穿导产生影响,通常会使用专门的倒角装置进行去毛刺处理。

3、现有的倒角装置均是针对较大直径以及较大壁厚不锈钢管而设置的,市场上目前没有针对小直径不锈钢管的倒角装置,且由于现有的倒角装置是针对相同规格的不锈钢管设计的,实际上当刀具切割生产不锈钢管时,不锈钢管会出现几丝的长度误差,通过现有的倒角装置对长度有几丝误差的不锈钢管进行加工时,可能会导致出现对钢管过切或切削不到的问题。

技术实现思路

1、为了避免装置出现过切或切削不到的问题,本技术提供一种钻头结构、应用该钻头结构的倒角装置及其使用方法。

2、本技术提供的一种钻头结构采用如下的技术方案:

3、一种钻头结构,包括钻头本体、钻头安装件、钻头驱动机构和plc处理器,所述钻头本体与所述钻头安装件固定连接,所述钻头驱动机构上设置有钻头缓冲结构,所述钻头缓冲结构能够对所述钻头本体受到的力起到缓冲作用,所述钻头驱动机构上设置有自转电机,所述钻头安装件与所述自转电机输出轴固定连接,所述钻头驱动机构与所述plc处理器电性连接。

4、通过采用上述技术方案,通过钻头安装件能够对钻头本体进行安装,避免钻头本体在加工过程中位置改变,影响加工的成品率;利用钻头驱动机构的设置,能够通过钻头驱动机构带动钻头本体移动,对待加工件进行倒角处理;利用钻头缓冲结构的设置,能够在一定范围内对不锈钢管的长度误差给予补偿,确保对不锈钢管端头进行有效的倒角操作,且倒角尺寸一致,同时能够避免造成对长度有几丝误差的待加工件加工时,出现过切或切削不到的问题。

5、在一个具体的可实施方案中,所述钻头驱动机构包括二维调节架和驱动丝杆,所述二维调节架上设置有安装座,所述驱动丝杆包括丝杆、丝杆电机和丝杆滑块,所述丝杆设置在所述安装座上,且与所述安装座转动连接,所述丝杆电机输出轴与所述丝杆固定连接,所述丝杆与所述丝杆滑块驱动连接,所述自转电机设置在所述丝杆滑块上,所述钻头缓冲结构包括缓冲杆、缓冲件和钻头接触感应器,所述钻头接触感应器一端与所述自转电机输出轴连接,所述钻头接触感应器另一端与所述缓冲杆一端连接,所述缓冲件一端与所述缓冲杆远离所述钻头接触感应器一端固定连接,所述缓冲件另一端与所述钻头安装件固定连接。

6、通过采用上述技术方案,通过二位调节架调节钻头的位置,使钻头与钢管进行对心调整,再通过plc控制器控制驱动丝杆带动钻头进刀,对钢管进行去毛刺处理,当钻头与钢管接触时,钻头接触感应器向plc处理器发送信号,通过plc处理器控制驱动丝杆带动钻头远离钢管,且plc控制器带动钻头远离钢管的过程具有一定时间的延迟,延迟的时间内钻头继续进刀,在与缓冲件的缓冲作用的配合下,能够保证去毛刺效果的同时,避免对钢管切削过多。

7、在一个具体的可实施方案中,所述钻头安装件设置为钻头安装套筒,所述钻头安装套筒一端设置有钻头安装孔,所述钻头安装套筒另一端设置有滑槽,所述钻头安装套通设置所述滑槽一端侧壁上设置有滑槽腰形孔,所述缓冲杆上设置有滑动块,所述钻头安装套筒通过滑槽腰形孔与滑动块配合,从而使所述钻头安装套筒滑动连接在所述缓冲杆上,所述滑槽内设置有滚珠衬套,所述缓冲杆部分结构设置在所述滑槽内,且穿过所述滚珠衬套与所述钻头安装套筒滑动连接,所述弹簧设置在所述缓冲杆和所述钻头安装套筒之间,所述钻头本体设置在所述钻头安装孔内。

8、通过采用上述技术方案,能够对钻头安装套筒安装在缓冲杆上的位置进行限定,避免钻头安装套筒相对缓冲杆转动,造成缓冲件的扭转,从而降低缓冲件的缓冲作用;利用滚珠衬套的设置,能够对转头安装套筒相对缓冲杆移动的位置进行限定,同时能够减小缓冲杆与钻头安装套筒之间的摩擦力,提高钻头安装套筒相对缓冲杆移动的顺滑性。

9、在一个具体的可实施方案中,所述钻头安装套筒设置所述钻头安装孔的侧壁上设置有钻头安装螺孔,所述钻头安装螺孔上螺纹连接有固定螺杆,所述固定螺杆一端能够向所述钻头安装套筒内延伸,从而抵紧所述钻头本体,将所述钻头本体抵紧在所述钻头安装螺孔内。

10、通过采用上述技术方案,能够通过钻头安装螺孔与固定螺杆的配合,通过固定螺杆压紧钻头本体,从而将钻头本体固定在钻头安装套筒内,提高钻头本体加工时的稳定性。

11、在一个具体的可实施方案中,还包括固定机构,所述固定机构设置有若干个,所述固定机构包括支撑块、定位块、复位弹簧和连接杆,所述支撑块设置在所述连接杆一端,所述定位块设置在所述连接杆另一端,所述钻头本体上设置有与所述定位块相对应的钻头定位槽,所述定位块与所述定位块配合能够避免所述钻头本体转动,所述钻头安装孔的钻头安装套筒侧壁上设置有安装孔壁槽,所述安装孔壁槽对应所述固定机构设置,所述安装孔壁槽等间距设置在所述钻头安装孔内的钻头安装套筒侧壁周向,所述连接杆铰接在所述安装孔壁槽与所述钻头安装孔内壁的连接处,所述支撑块设置在所述钻头本体插入一端,所述定位块上设置有橡胶垫,所述复位弹簧一端与所述安装孔壁槽的内壁连接,所述复位弹簧另一端与所述连接杆连接。

12、通过采用上述技术方案,能够通过支撑块对钻头本体形成有效支撑,通过定位块与钻头定位槽的配合,能够对钻头本体进行固定,避免钻头本体相对钻头安装套筒产生滑移,在保证钻头本体安装的稳定性的同时,有利于钻头本体的快速安装和拆卸;利用复位弹簧的设置,通过复位弹簧使连接杆复位,从而带动安装在连接杆上的支撑块和定位块复位,避免钻头本体拆卸后,连接杆无法复位,对下一次钻头本体安装形成阻碍;利用橡胶垫的设置,能够增加定位块与钻头本体之间的摩擦力,提高钻头本体安装的稳定性。

13、本技术提供的一种倒角装置采用如下的技术方案:

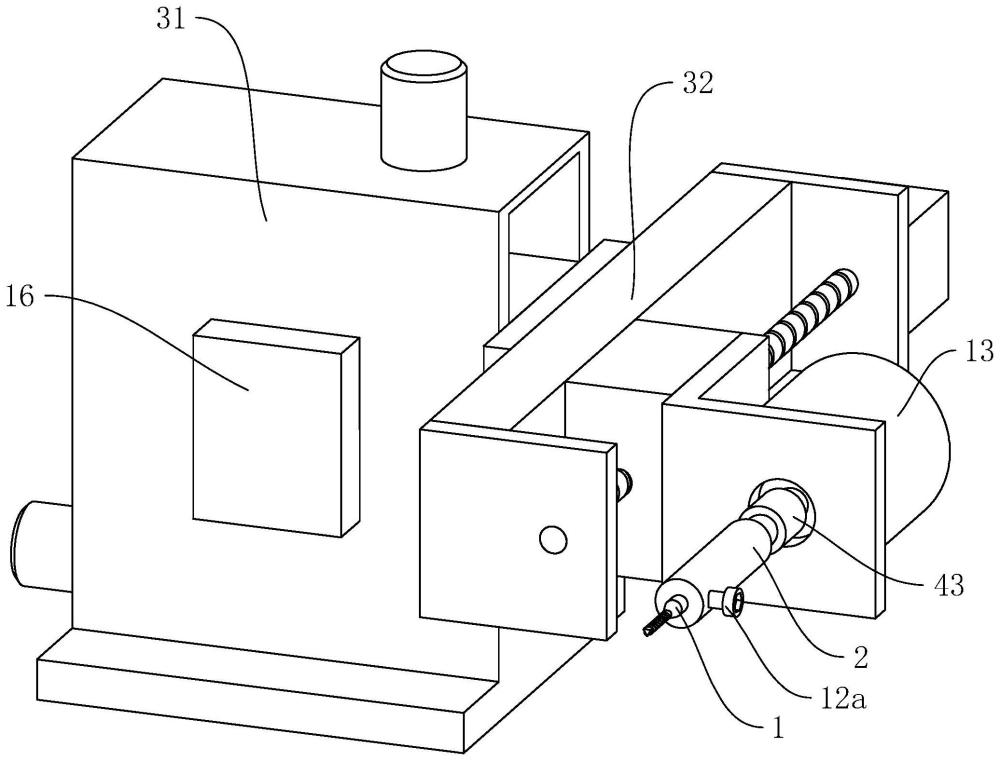

14、一种倒角装置,包括送料电机、送料桶、直线振动机构、推料机构、加工台和本技术中所述的钻头结构,所述送料电机固定设置,所述送料桶与所述送料电机输出轴固定连接,所述送料桶远离所述送料电机一端设置有送料桶开口,所述送料桶能够将待加工件送至直线振动机构上,所述直线振动机构包括振动器和导料座,所述导料座设置在所述振动器上,所述导料座上设置有导料槽,所述导料座一端穿过所述送料桶开口设置在所述送料桶内,所述导料座另一端与所述加工台连接,所述推料机构设置在所述加工台上,所述推料机构能够将待加工件推至加工工位处。

15、通过采用上述技术方案,能够通过送料桶和导料座之间的相互配合,将待加工件逐根排列在导料座上的导料槽中,并通过直线振动机构将导料槽中的待加工件逐根输送至推料机构中,通过推料机构将待加工件输送至加工台上的加工工位处,能够避免多个待加工件重叠输送,对待加工件的加工造成影响。

16、在一个具体的可实施方案中,所述推料机构包括推料气缸和推料块,所述加工台上设置有推料槽,所述推料槽与所述导料槽连接,所述推料气缸设置在所述推料槽一侧,所述推料块与所述推料气缸活塞杆固定连接,所述加工台相对所述导料槽一侧设置有钢管接触感应器,所述钢管接触感应器与所述推料气缸电性连接。

17、通过采用上述技术方案,当待加工件输送到工作台上,接触到钢管接触感应器时,与钢管接触感应器电性连接的推料气缸会带动推料块将待加工件逐个推至加工工位处;利用推料槽的设置,能够待加工件的位置进行限定,避免推料过程当中,待加工件的位置发生偏移,对待加工件的加工产生影响。

18、在一个具体的可实施方案中,还包括限位块,所述限位块设置在加工台上,所述限位块上设置有限位槽,所述推料块上设置有与所述限位槽相对应的推料块卡槽,所述推料块卡槽和所述限位槽相配合能够将待加工件限定在加工工位处。

19、通过采用上述技术方案,通过限位槽和推料块卡槽的配合,能够对位于加工位置的待加工件进行限定,避免加工过程当中待加工件移动,造成待加工件的报废。

20、在一个具体的可实施方案中,还包括对心调整装置,所述对心调整装置包括径向激光传感器、横向激光传感器和plc处理器,所述径向激光传感器沿待加工钢管的径向设置在所述加工台上,所述横向激光传感器沿代加工钢管的横向设置在所述加工台上,所述plc处理器与所述径向激光传感器、横向激光传感器以及二维调节架电性连接。

21、通过采用上述技术方案,通过径向激光传感器和横向激光传感器分别从钢管的径向以及横向方向打光测得距离,并向plc处理器发送信号,通过plc处理器计算出钢管的中心坐标后,控制二维调节架使钻头根据中心坐标对准,提高对切削的精准控制。

22、综上所述,本技术包括以下至少一种有益技术效果:

23、1.通过钻头安装件能够对钻头本体进行安装,避免钻头本体在加工过程中位置改变,影响加工的成品率;利用钻头驱动机构的设置,能够通过钻头驱动机构带动钻头本体移动,对待加工件进行倒角处理;通过钻头缓冲结构的设置,能够在一定范围内对不锈钢管的长度误差给予补偿,确保对不锈钢管端头进行有效的倒角操作,且倒角尺寸一致,同时能够避免造成对同规格待加工件加工时,由于待加工件的固定位置发生改变,出现过切或切削不到的问题;

24、2.能够通过支撑块对钻头本体形成有效支撑,通过定位块对钻头本体进行固定,在保证钻头本体安装的稳定性的同时,有利于钻头本体的快速安装和拆卸;通过复位弹簧的设置,通过复位弹簧使连接杆复位,从而带动安装在连接杆上的支撑块和定位块复位,避免钻头本体拆卸后,连接杆无法复位,对下一次钻头本体安装形成阻碍;通过橡胶垫的设置,能够增加定位块与钻头本体之间的摩擦力,提高钻头本体安装的稳定性;

25、3.将待加工件逐根排列在导料座上的导料槽中,并通过振动器将导料槽中的待加工件逐根输送至推料机构中,通过推料机构将待加工件输送至加工台上的加工工位处,能够避免多个待加工件重叠输送,对待加工件的加工造成影响。

- 还没有人留言评论。精彩留言会获得点赞!