一种大尺寸超高强度钢深腔式整体封头成形方法

本发明涉及封头成形,具体涉及超高强度钢加工领域,尤其涉及一种大尺寸超高强度钢深腔式整体封头成形方法。

背景技术:

1、封头:固体火箭发动机壳体的筒底,是分段连接段的主要承力构件,发动机壳体中受力状况最复杂、可靠性要求最高、制造难度最大、制造周期最长的零件。封头属于椭球形带法兰接头的薄壁变壁厚异形零件,是喷管组件的安装基准,也是与筒体联接的焊接基准。封头零件的形性一致性和制造可靠性对发动机的总体性能、可靠性、制造周期和制造成本均有重大影响。

2、轴向闭式辗轧成形技术:axial closed die rolling,简称acdr,是我国自主研发的一种三向剧烈塑性变形技术。在成形过程中,上模倾斜特定角度与坯料局部接触,在上模压下的同时通过下模旋转带动坯料及上模旋转。由工件旋转成形导致心部与边缘具有明显的线速度差,同时因上下端面接触面积不同而呈现角速度差,从而在锻件连续局部成形的同时,实现压缩和扭转复合变形。

3、针对大尺寸深腔封头一般采用分体焊接方法制造,其制造过程是将球体、过渡环、法兰接头分体制造。其中球体采用板料拉伸成形,过渡环采用环轧成形,法兰接头采用模锻成形,然后采用环焊方式将过渡环、球体和法兰焊接成封头零件。整个制造过程涉及拉深、环轧、模锻、焊接等多道工序,生产制造周期长。尤其是封头存在环焊缝,影响发动机可靠性。无论是热轧还是冷轧板材,其纵横向性能存在明显的各向异性。轧制过程中轧板的切向和法向应力状态和应力水平均不同,使得封头零件在后续热处理和焊接过程中往往出现明显翘曲变形,严重影响发动机壳体的装配精度和生产效率。并且球体采用板材拉伸成形,其壁厚不均匀,回弹明显,需要进行附加校正,或通过加大余量进行机械加工。

4、国外大型固体发动机超高强度钢金属壳体的封头体全部采用无焊缝的整体式封头体结构,采用模锻件整体机加而成,如美国航天飞机助推器直径3.7m的固体发动机金属壳体和欧洲阿里安5火箭助推器直径ф3.5m的固体发动机金属壳体,其封头体都采用无焊缝结构的整体式热成形后的机加结构。

5、常州和仕达有限公司开展了碗型薄壁件的系列研究,基于金属在室温下塑性差、强度高,弹性模量小,导热率低,变形抗力大,金属回弹严重,使得该类零件的成形载荷较大,且壁厚控制困难,对生产设备精度要求极高的问题,提供一种低载荷、成形精准的碗型薄壁件的偏心成形装置及方法。该方法能够实现额定载荷上生产开口直径500mm等级的薄壁碗型件,成形载荷仅是冲压工艺的1/15—1/30,是普通连续局部加载方法的1/2—1/5。该成形方法所制备的薄壁碗型件的尺寸精确,单边余量精准,解决了因回弹严重而导致的壁厚难控制的技术难题,尤其适合生产钛合金、合金钢类大型碗型薄壁件。

6、综上现有技术存在的问题:

7、(1)针对国内中、大型固体火箭发动机,其固体发动机金属壳体的封头体全部采用焊接结构封头体,由接头、冲压封头、叉形环等零件组焊成形,导致封头体焊接变形、应力集中、结构精度下降,焊缝缺陷的存在降低了结构的承载能力,从而影响发动机结构可靠性;另外,由于焊接结构封头体的生产流程冗长,生产效率低下,无法满足生产、交付需求。

8、(2)采用偏心成形装置及方法生产碗形薄壁件,在变形过程中,由于凸模具与工件内壁接触,致使在成形过程中设备需要承受较大的侧向力,随着碗形件整体尺寸的增加、碗形件内壁的减小,所受的侧向力越来越大,不能保证封头成形的完整性。

技术实现思路

1、为了解决上述问题,本发明提供一种基于连续压扭复合变形原理的轴向闭式辗轧成形技术(axial closed die rolling,简称acdr),完成大尺寸封头的高质量、高效率、高可靠、低成本制造,实现大尺寸封头锻件的低载、高效、各向同性,整体精密成形的一种大尺寸超高强度钢深腔式整体封头成形方法。

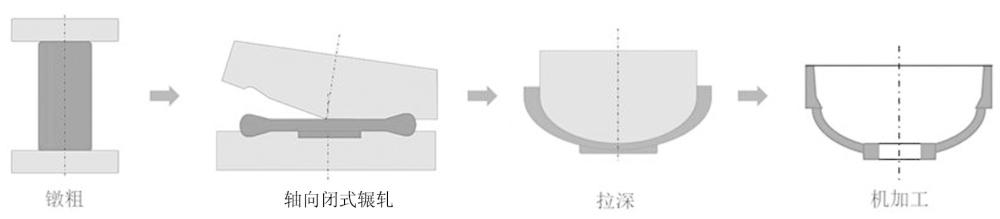

2、本发明一种大尺寸超高强度钢深腔式整体封头成形方法,其特征在于,包括如下步骤:

3、第一步,镦粗成形,选用超高强度钢棒材,将棒材加热至1100~1150℃,并保温4~5h后,在液压机上进行轴向镦粗,镦粗后获得饼坯;

4、第二步,轴向闭式辗轧成形,将得到的饼坯置于轴向闭式辗轧成形设备上水平设置的辗轧下模上,辗轧下模上设置有环形第一凹槽,所述第一凹槽的外径与成品封头的裙边外径相同,第一凹槽朝向辗轧下模中心的一侧与辗轧下模朝向辗轧上模的一面平滑过渡相接;辗轧上模与坯料水平接触,辗轧上模的轴线与辗轧下模的轴线夹角为9°。在轴向辗轧成形过程中,辗轧下模主动旋转,借助摩擦力作用带动饼坯及辗轧上模旋转;同时辗轧上模沿轴向向下做进给运动,通过辗轧上模与坯料的周期性局部接触,实现工件连续稳定成形,变形获得薄板坯料;

5、第三步,将薄板坯料置于拉深凹模中,保持静止;拉深凸模固定在液压机上横梁,拉深凸模以恒定速度垂直向下朝向拉深凹模运动,当薄板坯料拉深至所需尺寸时即完成拉深,然后对拉深件进行机加工至要求尺寸即得到所需深腔封头,所述深腔封头的深度/直径>0.1。

6、优选地,第二步中,在轴向辗轧成形过程中,辗轧下模以转速0.5~1rad/s主动旋转,辗轧上模沿轴向向下做进给运动,速度为3~6mm/s。

7、优选地,第一步中,镦粗过程中,镦粗上模以6~8mm/s恒定速度垂直向下运动对棒材进行镦粗。

8、优选地,第三步中,拉深凸模以3mm/s恒定速度垂直向下朝向拉深凹模移动实现对薄板坯料的拉深。

9、或者优选地,辗轧上模朝向辗轧下模的一面上对应第一凹槽的位置设置有环形第二凹槽,第二凹槽朝向辗轧上模中心的一侧与辗轧上模朝向辗轧下模的一面平滑过渡相接。

10、优选地,超高强度钢棒材为d406a合金。

11、本发明采用镦粗-轴向闭式辗轧-拉深-机加工的方式一火次成形,经统计分析,与现行工艺路线相比,生产周期缩短50%,材料利用率达到40%以上,制造成本降低30%以上,各向性能一致性可达95%以上,与筒段焊接时残余变形量可降低80%;同时,可以减少环向焊缝的数量,能够提高制造精度、承力性能及产品可靠性。轴向闭式辗轧成形是目前大尺寸各向同性封头整体化制造最理想的成形技术,能够有效满足大尺寸封头对各向同性、整体成形、抑制焊接变形、高效低成本的制造需求。

技术特征:

1.一种大尺寸超高强度钢深腔式整体封头成形方法,其特征在于,包括如下步骤:

2.如权利要求1所述一种大尺寸超高强度钢深腔式整体封头成形方法,其特征在于,所述第二步中,在轴向辗轧成形过程中,辗轧下模以转速0.5~1rad/s主动旋转,辗轧上模沿轴向向下做进给运动,速度为3~6mm/s。

3.如权利要求1所述一种大尺寸超高强度钢深腔式整体封头成形方法,其特征在于,所述第一步中,镦粗过程中,镦粗上模以6~8mm/s恒定速度垂直向下运动对棒材进行镦粗。

4.如权利要求1所述一种大尺寸超高强度钢深腔式整体封头成形方法,其特征在于,所述第三步中,拉深凸模以3mm/s恒定速度垂直向下朝向拉深凹模移动实现对薄板坯料的拉深。

5.如权利要求1-4任意一项所述一种大尺寸超高强度钢深腔式整体封头成形方法,其特征在于,所述辗轧上模朝向辗轧下模的一面上对应第一凹槽的位置设置有环形第二凹槽,第二凹槽朝向辗轧上模中心的一侧与辗轧上模朝向辗轧下模的一面平滑过渡相接。

6.如权利要求5所述一种大尺寸超高强度钢深腔式整体封头成形方法,其特征在于,所述超高强度钢棒材为d406a合金。

技术总结

本发明一种大尺寸超高强度钢深腔式整体封头成形方法涉及封头成形技术领域,具体涉及超高强度钢加工领域,尤其涉及一种大尺寸超高强度钢深腔式整体封头成形方法,包括如下步骤:镦粗成形,选用超高强度钢棒材,将棒材加热并保温后,在液压机上进行轴向镦粗,镦粗后获得饼坯;将得到的饼坯置于轴向闭式辗压成形设备上水平设置的辗轧下模上进行成形,本发明采用镦粗‑轴向闭式辗轧‑拉深‑机加工的方式一火次成形,与现行工艺路线相比,生产周期缩短50%,材料利用率达到40%以上,制造成本降低30%以上,各向性能一致性可达95%以上,与筒段焊接时残余变形量可降低80%;同时,可以减少环向焊缝的数量,能够提高制造精度、承力性能及产品可靠性。

技术研发人员:刘东,南俊刚,王建国,赵佳航

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!