一种用于含钛焊丝钢的低氟无锂保护渣的制作方法

[0001]

本发明涉及一种炼钢辅助材料,尤其涉及一种保护渣。

背景技术:

[0002]

保护渣是一种使用在连铸结晶器钢水表面的重要辅材,外形呈黑色粉末状、小颗粒状或中空球状,其具有绝热保温、防止钢水氧化、吸收夹杂、铸坯与结晶器铜板之间润滑及控制传热等功能,对稳定连铸工艺操作及控制连铸坯表面质量起着非常重要的作用。为确保保护渣的功能得以实现,当保护渣覆盖在钢水表面时,必须在钢水和固态保护渣之间形成合适厚度的液渣层,从而有效隔绝空气的进入及吸收更多的外来夹杂,同时均匀流入铸坯与结晶器铜板缝隙之间,从而保证良好的润滑和对传热的控制。一旦保护渣性能不良,就无法保证液渣层的足够厚度和充分的消耗量,这会引起铸坯产生夹渣、裂纹等表面缺陷,严重时会使拉坯阻力过大而造成漏钢事故。因此,合适性能的保护渣是保证连铸工艺顺行和铸坯表面质量优良的重要手段。

[0003]

在连铸生产含钛焊丝钢的时候,由于钢中含有活泼元素ti,浇注过程中因温度的下降,非常容易在浸入式水口和结晶器钢液面析出tin,tin熔点高达2950℃,不熔于液态的保护渣,会严重恶化保护渣的流动性能,造成保护渣粘度的急剧上升,进而使结晶器周围结渣圈严重,保护渣液渣流入通道受阻,保护渣的消耗量随之下降,严重影响到保护渣润滑功能的发挥,造成铸坯表面结疤的质量缺陷,严重时甚至时会造成断渣、漏钢等重大事故。同时钢中ti会与保护渣中sio

2

发生[ti]+(sio

2

)=[si]+(tio

2

)反应,造成保护渣的成分和性能出现较大的波动,对保护渣功能的发挥也同样产生不利的影响。

[0004]

为了减少含钛焊丝钢浇注时tin析出对保护渣性能的影响,通过在保护渣中配入强氧化剂如mn

2

o

3

来分解tin,使其变成易于被保护渣熔解吸附的tio

2

。

[0005]

例如:公开号为cn105642849a,公开日为2016年6月8日,名称为“含钛钢连铸用结晶器保护渣”的中国专利文献公开了一种含钛钢连铸用结晶器保护渣。在该专利文献所公开的技术方案中,针对含钛钢配入5~20%的mn

2

o

3

,以减少tin的析出对保护渣性能的影响。但这种成分设计没有考虑钢中ti与保护渣中sio

2

反应造成的影响,使得保护渣的玻璃性变差,对铸坯润滑非常不利。同时该发明中配入了大量昂贵的原料li

2

o(3~10%)和bao(5~20%)以及3~15%的f,造成保护渣成本的大幅度提高及氟对环境和冷却水的不利影响。

[0006]

又例如:公开号为cn103042187a,公开日为2013年4月17日,名称为“一种高钛合金焊丝钢连铸用保护渣及其制备方法”的中国专利文献公开了一种用于高钛合金焊丝用钢连铸的结晶器保护渣及其制备方法。在该专利文献所公开的技术方案中,其通过配入2~5%的b

2

o

3

来减少钢中ti与保护渣中sio

2

反应对保护渣的影响,使保护渣具备良好的玻璃性能确保润滑,但该专利文献所公开的技术方案并没有考虑浇注时随着温度的降低tin的析出对保护渣性能更大的不利影响。同样在该专利文献所公开的技术方案使用了2~5%含量昂贵的原料li

2

o。

技术实现要素:

[0007]

本发明的目的在于提供一种用于含钛焊丝钢的低氟无锂保护渣,该低氟无锂保护渣的化学元素的组成是建立在cao、sio

2

二元系的基础上,配加一定量的助熔剂例如na

2

o、b

2

o

3

以及其他组分,同时配入适量的c以控制低氟无锂保护渣的融化速度,提高保护渣熔渣的性能稳定,进而保证含钛焊丝钢连铸工艺的顺利进行,且可以明显改善含钛焊丝钢铸坯表面的例如结疤、夹渣的质量缺陷。

[0008]

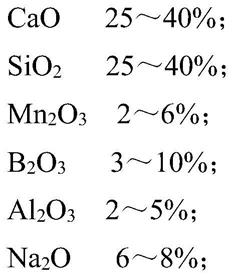

为了实现上述目的,本发明提出了一种用于含钛焊丝钢的低氟无锂保护渣,其各组分质量百分配比为:

[0009][0010][0011]

余量为其他不可避免的杂质。

[0012]

本案的低氟无锂保护渣用于含钛焊丝钢中。对于钢而言,ti是钢中的强烈脱氧元素,可以和氮化合成tin起固氮作用,提高焊缝金属抗氮气孔的能力。因此,ti加入到钢中,可以通过在髙温条件下析出的tin、tic或者ti(cn)来体现其细化晶粒的效用,提高熔敷金属的低温冲击韧性和焊缝的机械性能。同时,含钛焊丝钢中加入ti可以有效减少co

2

气保焊飞溅,具有稳弧的作用。但加入ti带来的最大的问题就是连铸时钢水中ti与保护渣中的sio

2

反应,同时析出的高熔点tin会严重恶化保护渣的性能,使得保护渣润滑和控制传热功能变差,使得铸坯表面夹渣、结疤缺陷加剧,严重时会引起漏钢事故。

[0013]

而在本发明所述的技术方案中,所述的低氟无锂保护渣可以熔解吸收tin夹杂又可以保护铸坯润滑传热功能,从而很好地克服现有技术的不足。

[0014]

本发明所述的用于含钛焊丝钢的低氟无锂保护渣中各化学元素的设计原理具体如下所述:

[0015]

cao、sio

2

:在本发明所述的用于含钛焊丝钢的低氟无锂保护渣中,以cao-sio2硅酸盐二元系作为基础渣系,并且配入b

2

o

3

和mn

2

o

3

组元。此外,在本发明所述的技术方案中,考虑到碱度cao/sio

2

越低,而本案的低氟无锂保护渣中由于含f,且f是形成晶体枪晶石(3cao

·

2sio

2

·

caf

2

)和降低熔渣粘度的主要组元之一,因此熔渣的碱度不可太低,否则粘度会明显上升,因此,在本发明所述的技术方案中,碱度cao/sio

2

下限控制在0.7。但是cao/sio

2

的碱度太高会造成熔渣熔点升高明显,对控制铸坯与结晶器之间的润滑和传热造成不利的影响,cao/sio

2

上限控制在1.2。为了碱度cao/sio

2

控制在0.7~1.2的范围,因而,将cao

的质量百分配比控制在25~40%之间。而sio

2

的质量百分比控制在25~40%之间,以保证熔渣基本的熔点粘度特征。

[0016]

mn

2

o

3

:对于本发明所述的低氟无锂保护渣而言,mn

2

o

3

是本案保护渣中的一个主要组元之一,将其质量百分配比控制在2~6%,是由于mn

2

o

3

氧势高,能有效地与钢水中产生的tin夹杂反应,分解tin生成易于被保护渣熔解吸收的tio

2

,减少tin夹杂物析出对保护渣性能有着不利影响。

[0017]

b

2

o

3

:对于本发明所述的低氟无锂保护渣而言,b

2

o

3

是本案保护渣中使用的主要组元之一,将其质量百分配比控制在3~10%,是由于b

2

o

3

能显著降低保护渣的熔点和提高保护渣的玻璃性能,对改善铸坯与结晶器之间的润滑非常有利。此外,在保护渣使用过程中,b

2

o

3

还能替代sio

2

优先和钢水中的ti反应,减少保护渣碱度的波动,对维持保护渣性能的稳定性十分有利。

[0018]

al

2

o

3

:对于本发明所述的低氟无锂保护渣而言,al

2

o

3

可以显著提高保护渣的粘度,因此,保护渣中该成分尽可能控制在较低的水平,并且,控制al

2

o

3

的含量也有利于控制保护渣熔渣吸附钢中上浮的al

2

o

3

夹杂物。基于此,在本发明所述的低氟无锂保护渣中控制al

2

o

3

的质量百分比在2~5%。

[0019]

na

2

o、mgo:在本发明所述的技术方案中,na

2

o和mgo是本案低氟无锂保护渣的主要组元,其中,na

2

o是保护渣中的助熔剂,可有效降低保护渣的熔点和粘度。而mgo能降低保护渣的粘度,但添加过多会升高保护渣的熔点。因此,在本发明所述的技术方案中,控制na

2

o的质量百分配比在6~8%,mgo的质量百分配比在5~7%,而在一些优选的实施方式中,可以na

2

o和mgo的总量可以控制在na

2

o+mgo:8~16%。

[0020]

c:在本发明所述的技术方案中,由于保护渣熔点比钢水低300~400℃左右,为控制固态保护渣在结晶器钢水表面的稳定熔化并维持合适的粉渣层厚度(可起到绝热保温的效果),需要加入一定含量的炭质材料。因为c是一种高熔点物质,可防止熔化的保护渣小液滴聚集,另外c燃烧后变成气体,又不会对保护渣造成污染,因此是控制保护渣熔化速度最有效的物质,基于此,本案中c的质量百分配比在6~15%。

[0021]

f:对于本发明所述的低氟无锂保护渣而言,为了获得合适的熔点和粘度,本案中氟必须控制在较低含量,因此,f的质量百分配比控制在0~2%。若f的质量百分配比超过2%,一方面,氟在保护渣使用过程中会与sio

2

生成sif

4

气体以及与二冷水反应生成hf对现场空气和二冷水造成较严重的环境污染,对环境有着不利影响,另一方面,f的质量百分配比超过2%会严重影响含na

2

o和mgo晶体的析出。

[0022]

进一步地,在本发明所述的用于含钛焊丝钢的低氟无锂保护渣中,其还满足na

2

o/mgo=1.0~1.15。

[0023]

上述方案中,本发明所述的低氟无锂保护渣在凝固过程中析出的晶体是含na

2

o和mgo晶体,而非枪晶石,而含na

2

o和mgo晶体优选地除了控制好二者含量以外,还可以控制na

2

o/mgo比值,na

2

o或mgo任意一个太高或者太低都会影响含na

2

o和mgo晶体的析出,基于此,优选地可以进一步控制na

2

o/mgo=1.0~1.15。

[0024]

进一步地,在本发明所述的用于含钛焊丝钢的低氟无锂保护渣中,其他不可避免的杂质的含量控制在3%以内。

[0025]

进一步地,在本发明所述的用于含钛焊丝钢的低氟无锂保护渣中,不可避免的杂

质中含有fe

2

o

3

。

[0026]

进一步地,在本发明所述的用于含钛焊丝钢的低氟无锂保护渣中,其熔点为1050~1200℃。

[0027]

进一步地,在本发明所述的用于含钛焊丝钢的低氟无锂保护渣中,其在1300℃的粘度为0.3~0.6pa

·

s。

[0028]

进一步地,在本发明所述的用于含钛焊丝钢的低氟无锂保护渣中,cao和sio

2

含量之和在60%以上。

[0029]

进一步地,在本发明所述的用于含钛焊丝钢的低氟无锂保护渣中,其粘度的波动≤5%。

[0030]

本发明所述的用于含钛焊丝钢的低氟无锂保护渣相较于现有技术具有如下所述的优点以及有益效果:

[0031]

针对连铸生产含钛焊丝钢时,由于钢中ti与保护渣的反应及tin夹杂的析出对保护渣性能产生的不利影响,本发明所述的低氟无锂保护渣为一种f含量低且不含有li的对环境友好的保护渣,且所述的低氟无锂保护渣可以使得含钛焊丝钢在连铸过程中保护渣熔渣的性能稳定性大大提高,不仅保证了含钛焊丝钢连铸工艺的稳定顺行,而且可明显改善焊丝钢铸坯表面的质量缺陷例如结疤、夹渣。

具体实施方式

[0032]

下面将结合具体的实施例对本发明所述的用于含钛焊丝钢的低氟无锂保护渣做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

[0033]

实施例1-6

[0034]

实施例1-6的用于含钛焊丝钢的低氟无锂保护渣按照表1所示的化学元素的质量配比混合均匀后,通过喷雾造粒工艺制成中空球状的颗粒保护渣。

[0035]

表1列出了实施例1-6的低氟无锂保护渣的化学元素的质量百分配比。

[0036]

表1.(wt%,余量为除了fe

2

o

3

的其他不可避免杂质)

[0037][0038]

表2列出了实施例1-6的低氟无锂保护渣经测试所获得的熔点以及粘度值。

[0039]

编号熔点(℃)1300℃粘度(pa

·

s)实施例111240.48实施例211020.41实施例311290.43实施例410810.35实施例511250.42实施例611500.43

[0040]

由表2可以看出,本案各实施例的低氟无锂保护渣的物理性能表现为熔点在1050~1200℃之间,1300℃粘度为0.3~0.6pa

·

s,其在生产使用过程中能较好地减少含钛焊丝钢中ti与保护渣的反应及tin夹杂析出对保护渣性能产生的不利影响和保持熔渣具备合适的析晶及润滑性能。此外,需要指出的是,相较于现有技术的保护渣在吸附5%tin之后粘度性能波动30%以上,本案各实施例的低氟无锂保护渣的粘度性能波动可以控制在5%以内,满足含钛焊丝钢的连铸生产需求。

[0041]

结合表1和表2可以看出,本案各实施例的低氟无锂保护渣的化学元素的组成是建立在cao、sio

2

二元系的基础上,配加一定量的助熔剂例如na

2

o、b

2

o

3

以及其他组分,同时配入适量的c以控制低氟无锂保护渣的融化速度,提高保护渣熔渣的性能稳定,进而保证含钛焊丝钢连铸工艺的顺利进行,且可以明显改善含钛焊丝钢铸坯表面的例如结疤、夹渣的质量缺陷。

[0042]

综上所述,针对连铸生产含钛焊丝钢时,由于钢中ti与保护渣的反应及tin夹杂的析出对保护渣性能产生的不利影响,本发明所述的低氟无锂保护渣为一种f含量低且不含有li的对环境友好的保护渣,且所述的低氟无锂保护渣可以使得含钛焊丝钢在连铸过程中保护渣熔渣的性能稳定性大大提高,不仅保证了含钛焊丝钢连铸工艺的稳定顺行,而且可明显改善焊丝钢铸坯表面的质量缺陷例如结疤、夹渣。

[0043]

需要说明的是,本发明的保护范围中现有技术部分并不局限于本申请文件所给出的实施例,所有不与本发明的方案相矛盾的现有技术,包括但不局限于在先专利文献、在先公开出版物,在先公开使用等等,都可纳入本发明的保护范围。

[0044]

此外,本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

[0045]

还需要注意的是,以上列举的仅为本发明的具体实施例,显然本发明不限于以上实施例,随之有着许多的类似变化。本领域的技术人员如果从本发明公开的内容直接导出或联想到的所有变形,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1