高反射性金属粉末在增材制造中的用途的制作方法

24页描述了借助激光束熔化生产cu成型体。然而,对于铜的电子束熔化,高反射率的问题不是问题。

[0013]

r.guschlbauer等人,“herausforderungen bei der additiven fertigung von reinkupfer mit dem selektivem elektronenstrahlschmelzen”[使用选择性电子束熔化在增材制造纯铜中的挑战],metall,11/2017,第459-462页还描述了借助电子束熔化生产铜成型体。

[0014]

本发明的一个目的是提供借助激光束熔化的增材制造方法,其适用于具有低激光束吸收的金属并且能够生产高密度金属体,即使使用在红外波长范围内操作的激光时。

[0015]

经由增材制造方法得到的金属成型体应当优选具有尽可能与通过常规方法如浇铸生产的成型体的那些性能类似的性能(例如导电率或导热率)。

[0016]

该目的通过借助激光束熔化增材制造金属成型体的方法实现,所述方法包括:

[0017]

(i)在建造室中将金属粉末以层的形式施加于基材上,其中金属:

[0018]-为元素周期表第11族的金属或铝或合金或这些金属中一种的金属间相,并且

[0019]-具有至少2500重量ppm的氧含量;

[0020]

(ii)借助激光束使层中的金属粉末选择性熔化并使熔化的金属固化,

[0021]

(iii)将另一层金属粉末施加于先前施加的层上,

[0022]

(iv)借助激光束将所述另一层中的金属粉末选择性熔化并使熔化的金属固化;

[0023]

(v)重复步骤(iii)-(iv)直至完成金属成型体。

[0024]

元素周期表第11族的金属,例如铜、银或金,以及金属铝具有在nir范围内,尤其是在800-1250nm的波长范围内(因此在目前可得的大多数连续辐射高功率激光的波长范围内)具有小于20%的吸收的共同特征。

[0025]

使用氧含量为至少2500重量ppm的这些金属的粉末容许在激光处理中产生稳定的熔化浴。这又导致在固化以后形成高密度金属。

[0026]

元素周期表第11族的金属优选为铜、银或金或合金或这些金属中一种的金属间相。

[0027]

术语“金属的合金”应当理解意指包含该金属作为主要组分(例如以多于50原子%,更优选多于65原子%或甚至多于75原子%的比例)以及另外一种或多种合金元素的合金。合金可进一步包含例如至少65原子%,更优选至少75原子%或甚至至少85原子%的总量的两种或更多种上述金属(例如至少两种元素周期表第11族的金属或至少一种元素周期表第11族的金属和铝)。

[0028]

金属的氧含量根据din en iso 4491-4:2013-08在还原萃取方法中测定。

[0029]

金属粉末优选具有至少3500重量ppm,更优选至少5000重量ppm的氧含量。

[0030]

在一个优选实施方案中,金属粉末具有2500-15000重量ppm,更优选3500-10000重量ppm,还更优选5000-10000重量ppm,最优选5500-10000重量ppm的氧含量。

[0031]

如下文更详细地描述,可优选使在一个激光熔化步骤以后固化的金属或金属成型体经受在降低的压力下或在还原性气氛中热处理。氧可通过该热处理至少部分地从金属中除去,这可对某些性能,例如导热率或导电率具有有利的影响。如果氧含量为至多15000重量ppm,更优选至多10000重量ppm,则热处理所需的时间可降低。

[0032]

在一个示例实施方案中,金属由铜、一种上述量的氧以及任选一种或多种其它成

分组成,所述其它成分如果存在的话以至多1重量%,更优选至多0.5重量%,还更优选至多0.04重量%的总量存在。

[0033]

包含上述量的氧的金属粉末可通过本领域技术人员已知的方法生产。金属粉末优选经由在含氧气氛中雾化而生产。可调整粉末的氧含量的合适工艺条件是本领域技术人员已知的,或如果需要的话可通过例行实验确定。在雾化中,熔化的金属被分成小滴,并且在它们彼此或与固体表面接触以前,这些小滴快速固化。该方法的原理基于薄的液体金属射流被高速撞击的气流分开。如本领域技术人员所知,粒度可通过改变工艺参数,例如喷嘴的形状和排列、雾化介质的压力和质量流或液体金属射流的厚度而在宽范围内调整。

[0034]

在增材制造方法的上下文中,金属粉末的合适粒度是本领域技术人员已知的,或如果需要的话可通过例行实验测定。例如,金属粉末具有粒度为1-100μm的累积体积分布曲线。在一个示例实施方案中,金属粉末具有d

10

值为至少2μm且d

90

值为至多90μm的累积体积分布曲线。

[0035]

基于累积体积分布曲线的粒度分布借助激光衍射测定。粉末作为干分散体根据iso 13320:2009借助激光衍射粒度分析测量,并且累积体积分布曲线由测量的数据测定。d

10

和d

90

值可根据iso 9276-2:2014由累积体积分布曲线计算。此处,例如“d

10”意指10体积%的颗粒具有在该值以下的直径。

[0036]

在用于激光束熔化的设备建造室中将金属粉末以层的形式施加到基材上在本领域技术人员已知的条件下进行。

[0037]

基材可以为设备建造室中仍未涂覆的建造平台,或作为选择,可以为已预先沉积在待生产成型体的建造平台上的材料层。作为选择,还可使用包含该材料或另一种材料的已预先制造的插件。金属粉末的逐层施加例如通过刮刀、辊、压机或通过丝网印刷或这些方法中至少两种的组合进行。在施加粉末以后,可例如不经任何其它中间步骤而进行步骤(ii)。

[0038]

建造室中优选存在惰性或还原性气氛。

[0039]

粉末金属借助至少一个激光束的选择性熔化在步骤(ii)中进行。据所知,术语“选择性”表示这一事实:在成型体的增材制造的上下文中,基于成型体的数字3d数据,金属粉末的熔化仅在层的明确预定区域中进行。

[0040]

可用于借助激光束熔化进行增材制造的激光为本领域技术人员已知的。上述金属粉末的使用可容许甚至以具有ir范围内的波长的激光束实现有利的熔化行为。因此,在一个优选实施方案中,ir激光,即具有红外线范围(例如750nm至30μm)内的波长的激光束,用于金属成型体的增材制造。然而,作为选择,在本发明的范围内,也可使用具有较低波长,例如可见光范围(例如400-700nm)内的波长的激光束。

[0041]

在熔化的金属固化以后,可例如不经任何其它中间步骤而进行步骤(iii)。作为选择,例如在步骤(ii)以后和步骤(iii)以前,可使固化的金属经受热处理。该热处理优选在降低的压力下(例如在10-3

至10-6

毫巴,更优选10-4

至10-5

毫巴下)或在还原性气氛(例如包含氢气或合成气体的气氛)中进行。热处理例如在0.1

×

t

m

至0.99

×

t

m

的温度下进行,其中t

m

为金属的熔化温度。例如,热处理可在0.1

×

t

m

至0.6

×

t

m

的相对中等温度下进行。然而,也可在0.6

×

t

m

至0.99

×

t

m

的较高温度下进行温度处理。如果金属为铜,则固化金属的热处理例如在110℃至980℃的温度下进行。例如,固化铜的热处理可在110℃至650℃,更优选150℃至

400℃的温度下进行。然而,固化铜的温度处理也可在650℃至980℃,更优选700℃至900℃的较高温度下进行。固化金属在降低的压力下或在还原性气氛中的热处理可对某些性能,例如导热率或导电率具有有利的影响。

[0042]

在步骤(ii)与步骤(iii)之间,优选使建造平台降低基本相当于施加的粉末层的层厚度的量。在成型体的增材制造范围内,该程序是本领域技术人员通常已知的。

[0043]

步骤(iii)中另一层金属粉末的施加可以以与步骤(i)相同的方式进行。步骤(iv)也可以以与步骤(ii)相同的方式进行。任选,在步骤(iv)以后,可再次在上文已经描述的条件下进行热处理。

[0044]

重复上述方法步骤直至完成金属成型体。

[0045]

在金属成型体完成以后,优选使金属成型体经受热处理。如上文已经描述的,该热处理优选在降低的压力下(例如在10-3

至10-6

毫巴,更优选10-4

至10-5

毫巴下)或在还原性气氛(例如包含氢气或合成气体的气氛)中进行。热处理例如在0.1

×

t

m

至0.99

×

t

m

的温度下进行,其中t

m

为金属的熔化温度。例如,热处理可在0.1

×

t

m

至0.6

×

t

m

的相对中等温度下进行。然而,也可在0.6

×

t

m

至0.99

×

t

m

的较高温度下进行温度处理。如果金属为铜,则成型体的热处理例如在110℃至980℃的温度下进行。例如,成型体的热处理可在110℃至650℃,更优选150℃至400℃的温度下进行。然而,成型体的温度处理也可在650℃至980℃,更优选700℃至900℃的较高温度下进行。热处理的持续时间为例如1-180小时,更优选5-40小时。成型体在降低的压力下或在还原性气氛中的热处理可对某些性能,例如导热率或导电率具有有利的影响。

[0046]

本发明进一步提供上述金属粉末在借助激光束熔化进行增材制造中的用途。关于金属粉末的优选性能,可参考以上论述。

[0047]

通过以下实施例更详细地解释本发明。

实施例

[0048]

在以下实施例和对比例中,以下激光用于选择性激光熔化:yb纤维激光,1060-1100nm。

[0049]

实施例1

[0050]

在实施例1中,使用具有7300重量ppm的氧含量的铜粉。该粉末具有d

10

值为20μm且d

90

值为52μm的体积基粒度分布。

[0051]

在设备建造室中将铜粉以薄层(约20μm的层厚度)的形式施加于建造平台上。施加层的指定区域中金属粉末的熔化在室温下进行。氩气用作建造室中的气氛。随后开始激光熔化步骤。激光束以500mm/s的速度,以370w的光束功率和70μm的相邻线间距在10

×

10mm2的施加层预定面积上移动。

[0052]

实施例1中所用铜粉形成稳定的熔化浴。

[0053]

产生被激光束覆盖的区域的显微照片。显微照片显示高密度结构。孔隙率仅为0.3%。

[0054]

测定退火(在800℃下在降低的压力下10小时)之前和之后成型体的导电率(%iacs):

[0055]

之前:64%

[0056]

之后:84%

[0057]

导电率通过四点法测定。

[0058]

实施例2

[0059]

在实施例2中,使用具有5740重量ppm的氧含量的铜粉。该粉末具有d

10

值为16μm且d

90

值为53μm的体积基粒度分布。

[0060]

实验参数与实施例1中的那些相同。

[0061]

实施例2中所用铜粉形成稳定的熔化浴。

[0062]

产生被激光束覆盖的区域的显微照片。显微照片显示高密度结构。孔隙率仅为0.2%。

[0063]

测定退火(在600℃下在降低的压力下15小时)之前和之后成型体的导电率(%iacs):

[0064]

之前:66%

[0065]

之后:82%

[0066]

导电率通过四点法测定。

[0067]

对比例1

[0068]

在对比例1中,使用具有318重量ppm的氧含量的铜粉。该粉末具有d

10

值为20μm且d

90

值为56μm的体积基粒度分布。

[0069]

在与实施例1中相同的条件下将铜粉施加于建造平台上并经受激光束处理。

[0070]

对比例1中所用铜粉不能形成稳定的熔化浴,因此不能得到机械稳定的高密度组件。

[0071]

产生被激光束覆盖的区域的显微照片。显微照片显示富含缺陷的结构。孔隙率为>5%。

[0072]

对比例2

[0073]

在对比例2中,使用具有2219重量ppm的氧含量的铜粉。该粉末具有d

10

值为15μm且d

90

值为41μm的体积基粒度分布。

[0074]

在与实施例1中相同的条件下将铜粉施加于建造平台上并经受激光束处理。

[0075]

对比例2中所用铜粉不能形成稳定的熔化浴,因此不能得到机械稳定的高密度组件。

[0076]

产生被激光束覆盖的区域的显微照片。显微照片显示富含缺陷的结构。孔隙率为4.4%。

[0077]

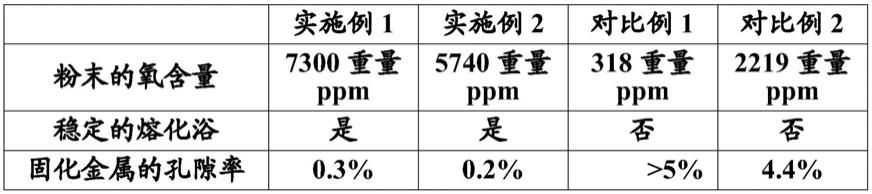

上述实施例的结果汇总于下表1中。

[0078]

表1:熔化浴的稳定性和固化金属的孔隙率

[0079]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1