非接触式旋转接头的制作方法

非接触式旋转接头

背景技术:

技术领域

1.本文描述的实施例总体上涉及用于通过相对于彼此旋转的部件传送流体的装置和方法,并且更具体地,涉及用于晶片清洁工艺的旋转接头(union)。相关技术说明

2.化学机械抛光(cmp)是通常在制造高密度集成电路中使用的一种工艺,以用于平面化或抛光沉积在基板上的材料层。通过在存在抛光液的同时通过相对于抛光垫移动基板提供的在基板的含特征侧与抛光垫之间的接触来有效地采用cmp。施加抛光液需要流体耦合装置(诸如旋转接头),流体耦合装置将流体介质从固定源传送到旋转元件中。

3.旋转接头通常包括固定的旋转元件,固定的旋转元件具有接收流体介质的入口端口。非旋转密封构件安装在旋转元件内。旋转构件(通常被称作转子)包括旋转密封构件以及用于将流体输送到旋转部件的出口端口。非旋转密封构件的密封表面被偏置成与旋转密封构件的密封表面不透流体的接合,使得密封能够形成在接头的旋转部件与非旋转部件之间。密封允许流体介质通过接头传送,而在非旋转部分与旋转部分之间不会有明显的泄漏。

4.用于流体介质输送的传统旋转接头通常还使用面密封件以防止泄漏。然而,面密封件在正常使用期间随着时间的推移而磨损,从而产生颗粒,所述颗粒可能污染提供至下游部件(诸如抛光垫和基板表面)的流体介质。在传统旋转接头中使用的面密封件也可能被从面密封件材料中排出(leech out)的外来元素污染。这些问题会对在cmp抛光过程中传送到基板表面的流体造成污染,并且由此导致对基板表面的损坏。

5.因此,需要一种旋转接头,所述旋转接头能够输送流体介质而不会对流体介质造成额外污染的风险。

技术实现要素:

6.本文描述的一个或多个实施例涉及用于在晶片清洁工艺中使用的旋转接头。

7.在一个实施例中,旋转接头包括通过轴承旋转地耦接至固定元件的旋转元件,其中旋转元件的表面与固定元件的第一表面隔开一定距离以形成第一间隙,并且其中固定元件包括:喷嘴区域,喷嘴区域具有设置在喷嘴区域的一端处的外表面;第一通道,第一通道延伸穿过喷嘴区域和喷嘴区域的外表面;以及第二通道,第二通道与第一充气增压部流体连通,其中第一充气增压部由固定元件的一个或多个表面和旋转元件的一个或多个表面限定,并且第一充气增压部与在第一间隙内形成的空间流体连通。

8.本文描述了涉及用于化学机械抛光的方法的一个或多个实施例。

9.在一个实施例中,用于在旋转接头的部件之间传送一种或多种流体的方法包括:在第一压力下将工艺介质从第一流体源输送到第一通道中,其中第一通道延伸至旋转接头的固定元件中,并且旋转接头进一步包括第一间隙,第一间隙形成在固定元件与旋转元件之间,旋转元件旋转地耦接至固定元件;以及在第二压力下将支撑介质从第二流体源输送

到第二通道中,其中第二通道延伸至由固定元件的一个或多个表面和旋转元件的一个或多个表面限定的充气增压部中,其中充气增压部在一端处流体耦接至第一间隙,并且其中支撑介质的应用阻止工艺介质进入第一间隙。

10.本文描述了涉及用于化学机械抛光的系统的一个或多个实施例。

11.在一个实施例中,用于在被配置成相对于彼此旋转的部件之间传送一种或多种流体的系统包括:旋转接头,旋转接头包括:通过轴承旋转地耦接至固定元件的旋转元件,其中旋转元件的表面与固定元件的第一表面隔开一定距离以形成第一间隙;其中固定元件包括:喷嘴区域,喷嘴区域具有设置在喷嘴区域的一端处的外表面;第一通道,第一通道从旋转接头外部的第一流体源通过喷嘴区域和喷嘴区域的外表面延伸;以及第二通道,第二通道从旋转接头外部的第二流体源延伸,其中第二通道与第一充气增压部流体连通,其中第一充气增压部由固定元件的一个或多个表面和旋转元件的一个或多个表面限定,并且第一充气增压部与在第一间隙内形成的空间流体连通;其中第一流体源被配置成在第一压力下输送工艺介质;第二流体源被配置成在第二压力下输送支撑介质;以及,支撑介质的输送阻止了工艺介质进入第一间隙。

附图说明

12.因此,可详细地理解本公开的上述特征的方式,可通过参考实施例获得上面简要概述的本公开的更具体的描述,所述实施例中的一些实施例在附图中示出。然而,应注意,附图仅示出了本公开的典型实施例,因此不应认为是对其范围的限制,因为本公开可允许其他同等有效的实施例。

13.图1是根据本公开的至少一个实施例的cmp系统的侧剖视图;

14.图2a是图1中的旋转接头的立体图;

15.图2b是图1中的旋转接头的仰视图;

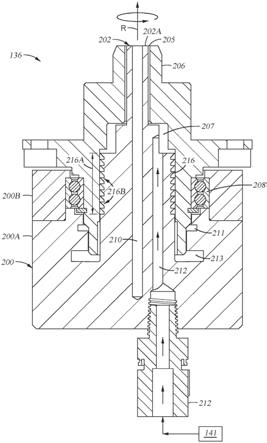

16.图2c是图1中的旋转接头的剖视图;

17.图2d是图1中的旋转接头的另一截面图;以及

18.图2e是图1中的旋转接头的一部分的特写剖视图。

19.为便于理解,在可能的情况下,使用相同的附图标记来表示附图中共有的相同元件。可预期的是,一个实施例的元件和特征可有利地并入其他实施例中而无需进一步叙述。

具体实施方式

20.在以下描述中,阐述了许多具体细节,以提供对本公开的实施例的更透彻的理解。然而,对于本领域技术人员将显而易见的是,可在没有一个或多个这些具体细节的情况下实施本公开的一个或多个实施例。在其他情况下,未描述公知的特征以避免模糊本公开的一个或多个实施例。

21.本文描述的实施例总体上涉及旋转接头,并且更具体地,涉及用于在半导体工艺中使用的旋转接头,所述工艺利用一种或多种处理流体,诸如在cmp工艺或晶片清洁工艺中使用的处理流体。旋转接头包括多个固定零件或多个固定元件,多个固定零件或多个固定元件包括喷嘴和至少一个旋转部件。旋转接头用于将流体从固定部件传送到旋转部件。在本文所述的一些实施例中,将工艺介质与支撑介质从它们的固定部件传送到旋转部件。通

过调节固定部件与旋转部件之间的支撑介质的压力创建了一种装置,所述装置能够将流体从固定部件传送到旋转部件而不会将传送的流体泄漏到旋转接头的不想要的区域中、或者不会从旋转接头的不期望的区域中泄漏,这将在以下详细描述。

22.图1是根据本公开的至少一个实施例的cmp系统100的侧剖视图。cmp系统100包括抛光头104和抛光垫106。抛光头104保持基板108与抛光垫106的抛光表面110接触。抛光垫106设置在压板112上。压板112通过压板轴116耦接至电机114。当cmp系统100抛光基板108时,电机114使压板112旋转,压板112也使抛光垫106的抛光表面110围绕压板轴116的轴线旋转。

23.抛光头104包括壳体118,壳体118由保持环120圈围(circumscribe)。弹性膜122固定至壳体118。弹性膜122包括用于接触基板108的外表面124以及面向壳体118的内部128的内表面126。多个可加压腔室130、132、134设置在壳体118中。每个可加压腔室130、132、134接触弹性膜122的内表面126。可加压腔室130、132、134围绕弹性膜122的中心线同心地布置。最里面的加压腔室(可加压腔室130)接触弹性膜122的内表面126的圆形区域,而其他可加压腔室132、134接触弹性膜122的内表面126的环形区域。在其他实施例中,可使用可加压腔室相对于弹性膜122的不同几何布置。抛光头104耦接至可旋转轴145。抛光头104可通过可旋转轴145的旋转而旋转。电机144使抛光头104相对于抛光垫106的抛光表面110围绕旋转轴旋转。电机146相对于臂148以线性运动(x和/或y方向)横向地移动抛光头104。cmp系统100还包括致动器或电机150,以使抛光头104相对于臂148和/或抛光垫106在z方向上移动。电机144、146、150相对于抛光表面110定位和/或移动抛光头104,并提供向下的力以在处理期间将基板108抵靠抛光垫106的抛光表面110。

24.cmp系统100包括旋转接头136和具有第一端140与第二端142的可旋转轴138。旋转接头136在可旋转轴138的第一端140附近耦接至可旋转轴138。如将在图2a

‑

2c中进一步详细描述,旋转接头136具有固定元件200和旋转元件206。在可旋转轴138旋转时,旋转接头136允许流体流到抛光表面110。压板112可通过可旋转轴138的旋转而旋转。电机114在第二端142附近耦接至可旋转轴138。

25.cmp系统100进一步包括第一流体源139、第二流体源141、以及排水(drain)部件143。第一流体源139承载工艺流体并且流过第一通道210(在图2a中最佳地示出)并且流过压板112,在压板112处,第一流体源139被直接输送到基板108的下方。第二流体源141承载支撑介质并且流过第二通道212(在图2a中最佳地示出)并且流过压板112,在压板112处,第二流体源141被直接输送到基板108的下方。排水部件143用作流过排水口214(在图2a中最佳地示出)的回流的贮存器。

26.图2a是立体图,图2b是仰视图,图2c

‑

2d是使用图2b中所示的剖面线形成的剖面图,并且图2e是图1中所示的旋转接头136的特写剖视图。旋转接头136包括固定元件200,固定元件200包括喷嘴区域202(如图2c中最佳地示出)。固定元件200可旋转地耦接至旋转接头136的旋转元件206(图2a

‑

2d)。在一些实施例中,固定元件200可包括多个硬件部件,诸如底座200a和轴承壳体200b。然而,在其他实施例中,固定元件200可包括单个整体部件。固定元件200可由塑料材料(例如,peek、pps、聚丙烯、ptfe、pvdf)、陶瓷材料、金属材料(诸如不锈钢或铝)或其组合制成,然而也可使用其他材料。固定元件200通过轴承208旋转地耦接至旋转元件206。轴承208是能够支撑并允许部件之间的旋转运动的装置,并且可包括滚珠轴

承、滚柱轴承、滑动轴承、或轴颈轴承。旋转元件206可由金属材料、陶瓷材料、或塑料材料(诸如peek、聚丙烯、pvdf、ptfe或pps)制成,然而也可使用其他材料。

27.喷嘴区域202包括一个或多个通道(诸如图2c

‑

2d中所示的第一通道210),所述一个或多个通道各自分别耦接至流体输送源(例如,流体源139与流体源141)。流体输送源被配置成将处理流体(例如,浆料、清洁流体、去离子水等)输送出旋转接头136的喷嘴区域202并输送到压板112的抛光表面110。虽然图2c

‑

2d示出了在固定元件200的喷嘴区域202内形成的单个流体通道,但是所述配置不旨在限制本文所提供的本发明范围。

28.固定元件200还包括多个支撑流体通道,包括第二通道212和排水口214。支撑流体通道通常用于使得旋转接头136能够适当地用作一种装置,所述装置能够在正常操作期间使用第一通道210将处理流体从固定部件传送到旋转部件和/或提供允许将任何不想要的流体从旋转接头引导到废物收集组件的通道。

29.尽管在此实施例中示出了三个通道,但是也可使用三个以上的通道。在此配置中,第一通道210以第一压力将诸如处理流体(例如,浆料或化学物质)之类的工艺介质从第一流体源139(图2d)输送到第一通道210中并从喷嘴区域202输送出,并且输送到通向压板112的表面110的形成在可旋转轴138中的端口或可旋转轴138中的管(未示出)。

30.第二通道212以第二压力将流体(例如,支撑介质和/或清洁介质)输送到形成在旋转接头136内的充气增压部207。支撑介质可包括气体(例如,cda、n2)或液体(例如,去离子水)。支撑介质有助于防止或控制旋转接头136内和/或来自旋转接头136的处理流体的泄漏。在一些配置中,支撑介质的使用抑制工艺介质进入在固定元件200的喷嘴区域202与旋转元件206之间的间隙205(图2c)。在一些实施例中,间隙205的宽度可在约3微米(μm)和约1毫米(mm)之间。在其他实施例中,间隙205的宽度可在100μm和约200μm之间。

31.通过调节充气增压部207内的支撑介质的压力,并因此调节在喷嘴区域202与旋转元件206的相邻部分之间形成的间隙205,来在间隙205内创建非接触式密封。在一些配置中,充气增压部207内的支撑介质的压力由第二流体源141维持在大于或等于定位在间隙205入口处的流体(例如,处理流体或空气)的压力,间隙205紧邻定位在喷嘴区域202的末端处的喷嘴表面202a定位。因此,充气增压部207中的支撑介质的受控压力用于最小化从喷嘴表面202a流过间隙205并流入充气增压部207的处理流体的量或防止处理流体从喷嘴表面202a流入间隙205并流入充气增压部207。在一些配置中,处理流体的流速或泄漏率由支撑介质与处理流体之间的压力差来控制。例如,如果支撑介质压力与处理流体压力处于平衡,则(1)支撑介质既不会泄漏到与喷嘴表面202a相邻的处理区域中,(2)处理流体也不会回流到旋转接头136中。当处理流体通过第一通道210输送时,工艺介质压力将倾向于使处理流体回流到旋转接头136中。然而,当在充气增压部207内施加至少相等量的支撑介质压力时,工艺介质回流停止并且不会流入位于充气增压部207与间隙221之间的密封中。密封可定位在长度216a内(图2c)。尽管在图2a

‑

2c中示出了迷宫式密封216,密封可是接触式密封、间隙、或本领域中任何其他已知的可操作密封。迷宫式密封216的主要功能是在充气增压部207内保持必要的压力并防止或控制支撑介质泄漏到排水口214中。

32.然而,如果任何处理流体能够进入充气增压部207,则密封(例如,迷宫式密封216结构)用于防止或阻止流体流出旋转接头136并且用于将流体的受控泄漏提供到排水口214中。如图2e所示,如流动f1所指示,迷宫式密封216通过使用多个规则地间隔的突出特征

216b、从而导致处理流体从充气增压部207行进到间隙221的漫长且困难的路径来抑制任何流体的流动。迷宫式密封216具有长度216a,长度216a是在旋转轴r方向(图2c)上测量的。在一个配置中,规则地间隔的特征216b形成为“榫舌与凹槽(tongue and groove)”形状。在一个示例中,如图2e所示,“榫舌与凹槽”形状的每个特征216b包括三角形横截面形状,其中三角形的尖端与旋转元件206的壁形成间隙(例如,间隙221)。尽管迷宫式密封216抑制了大部分的处理流体,但是如图2e中的流动f2所示,一些处理流体可进入间隙221,间隙221进一步通向充气增压部213。间隙221位于固定元件200与旋转元件206之间,并且是必要的以允许旋转接头136旋转。

33.如果任何工艺介质确实泄漏到充气增压部213中,则旋转接头的配置将使得大部分流体流出排水口214并流入排水部件143。由于由在固定元件200与旋转元件206之间形成的间隙219(图2e)创建的限制,大部分处理流体将流入具有较低流体限制的排水口214。间隙219也可以是任何类型的迷宫式密封或接触式密封。流出排水部件143的流体离开旋转接头136,这将在下面进一步描述。排水口214用作排水管,排水口214能够收集已经从喷嘴区域202通过充气增压部207并迁移到充气增压部213并排出到排水部件143的处理流体的部分,如流动f5所示(图2d)。在一些实施例中,排水口214的直径在约2mm和约12mm之间,然而排水口214不限于这些直径,并且可以是任何可操作的尺寸。

34.然而,一些过量的处理流体可进入间隙219,间隙219通向附加充气增压部211(如图2e中最佳地示出)。间隙219也位于固定元件200与旋转元件206之间,并且对于旋转接头136旋转是必要的。流入附加充气增压部211的处理流体被设计成流出排水口218(如流动f3所示),使得所述处理流体不会损坏旋转接头136的任何部分(诸如轴承208)。由于由在固定元件200与旋转元件206之间形成的间隙217(图2e)创建的限制,旋转接头的构造倾向于使任何剩余的处理流体流出排水口218。间隙217也可是任何类型的迷宫式密封或接触式密封。因此,工艺介质通常不会流入间隙217(如流动f4所指示)并损坏旋转接头136的任何部分(诸如轴承208)。然而,间隙217对于旋转接头136旋转是必要的。在一些实施例中,排水口218的直径在约1mm和约12mm之间,然而排水口218不限于这些直径,可以是任何可操作的尺寸。排水口218可用作附加特征,并且不需要连续操作。

35.通过在支撑介质与处理流体之间创建压力差和/或设计迷宫式密封部分(图2c)的长度216a(例如,长度216a是在旋转轴方向上测量)、间隙205、217、219和221的尺寸与长度、以及排水口214与排水口218的尺寸来调节流入旋转接头136的流体回流量,能够可预期地控制旋转接头内或流出旋转接头的任何处理流体的流动。在一些实施例中,固定元件200和旋转元件206由塑料材料形成。在一些实施例中,间隙205可在约3μm和约1mm之间。在一些实施例中,间隙217、219和221可在约15μm和约35μm之间,诸如约20μm。然而,间隙205、217、219和221不限于这些尺寸,并且可以是其他可操作的尺寸。

36.将非接触式密封与支撑介质结合使用提供许多好处。例如,非接触式密封防止或控制工艺介质在旋转接头136中泄漏,同时使得能够将工艺介质通过压板112直接输送到基板108下方,而不会有工艺介质的额外污染的风险,从而减少了对基板108产生的缺陷。直接将介质输送到基板108下方可提高工艺介质的有效性,从而减少工艺介质的消耗。通过压板112输送工艺介质的能力允许工艺模块的更紧凑的设计。此外,非接触式密封防止由于例如在面密封件中引起的密封磨损而产生颗粒,并且不会排出任何额外的外来元素。在使用旋

转接头136之后,还可使用支撑介质来清洁非接触式密封。

37.虽然前述内容针对本公开的实施例,但是可在不脱离本公开的基本范围的情况下设计本公开的其他和进一步的实施例,并且本公开的范围由所附权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1