一种高炉用冷却板及其维护方法与流程

1.本发明涉及高炉冷却设备,尤其涉及一种高炉用冷却板及其维护方法。

背景技术:

2.高炉冷却设计不仅决定了生产过程中形成合理的高炉操作内型,保证良好的煤气流分布和较好的技术经济指标,还决定了高炉一代炉龄的使用寿命。

3.在高炉生产过程中高炉内衬及冷却设备受到复杂的化学侵蚀、机械摩擦、热应力及高温作用,炉身中下部的冷却设备和砖衬在冷却水的冷却下抵御炉内化学的和物理的侵蚀,冷却不足将直接导致耐火材料侵蚀和冷却设备烧毁,高炉炉体冷却结构是高炉长寿的最重要的基础条件。炉身中下部冷却设备损坏到一定程度就必须停炉中修或大修以保证高炉生产安全。各国对高炉炉体冷却结构作了很多调查及研究工作以尽量提高高炉一代炉役寿命。

4.随着高炉大型化和强化冶炼,高炉用冷却器结构和冷却器的材质、冷却方式的优化越发重要。常用冷却设备有冷却壁、冷却板等。我国高炉炉体冷却形式主要有冷却板式高炉、全冷却壁高炉,和冷却板和冷却壁配合使用的高炉,其中部分高炉为了强化炉腹炉腰部位的冷却强度,在该部位安装冷却强度更大的铜冷却壁。冷却形式不同的高炉具有不同的特点,如全冷却壁高炉初期投资少越来越受到新建高炉的采用,但存在以下缺点:冷却壁破损后无法在线更换,须进行长时间休风或中修才能更换,冷却壁生产过程中挂渣能力弱,生产操作较为困难;冷却板高炉或板壁结合的高炉虽初期投资大,安装工作量大,但其具有挂渣能力强、高炉易于操作,冷却板破损后可利用短时间定修进行更换等特点,目前为止仍受到一些企业的青睐。

5.冷却板又分单室单通道、双通道、四通道、单室六通道,双室单通道、双通道、四通道、双室六通道冷却板。由于早期的冷却板通道相对大一些,故水速较低,通常为o.2~0.3m/s。这么低的水速,产生的压降极小,而且传热效率也不高。在高热部位,如冷却板头部,如果冷却板内壁与水之间的传热效率不高,冷却板炉墙温度就会升高,故确保冷却板头部的机械强度是必要的。为此,一致的作法是,铜平均温度不得超过120℃。为了使温度低于这个值,冷却板头部水速要求为1.06~1.5m/s,为了满足需要,人们开发了多通道冷却板。这种类型的冷却板头部水流通道较小,虽然没有增加水量,但水速却较高。

6.单通道和头部强制冷却的冷却板都存在一个固有的问题:如果冷却板前端发生泄露,该冷却板必须进行解体、更换。为了解决这个问题,又开发了双室冷却板,这种类型的冷却板利用两个独立的回路,外室冷却外墙和冷却板头部,内室冷却冷却板本体。

7.尽管全冷却壁形式高炉存在生产几年后,炉腹炉腰部位冷却壁大面积损坏后需要安排一次1-2个月的中修的缺点,但目前国内外钢铁企业的新建大型高炉在炉体冷却器的选择方面,大多倾向使用全铸铁冷却壁或者炉腹炉腰部位使用铜冷却壁的冷却形式,除了冷却壁高炉建设投资少的因素外,主要还是冷却板高炉在生产中存在以下问题:

8.(1)冷却板头部易磨损。冷却壁构造采取壁体内嵌入钢质冷却水管形式,壁体热面

均采用镶砖保护,在镶砖侵蚀后,可依靠壁体材料保护水管,即使壁体材料磨损后,依旧可以维持生产。

9.而冷却板多采用铜质轧制或浇铸而成,水道和本体融为一体,即冷却板前端磨损,只要有一个点磨穿,这块冷却板即损坏,立即需要解体,从冷却系统分离出来。所以人们在冷却板材质方面进行改进,研发出钢质冷却板、铜钢复合冷却板等等类型,但均不能很好解决这一问题。

10.(2)冷却板前端破损后,从冷却系统分离后,存在冷却盲区。冷却壁高炉在冷却壁破损解体后,均能很好保护炉皮不直接面对高温炉料和煤气流,但是冷却板是点式冷却,正常情况下,当冷却板之间耐材侵蚀掉后,依靠冷却板的冷却作用形成渣皮保护炉皮,当冷却板损坏解体后,这一区域存在冷却盲区,不能有效形成渣皮,炉皮直接面对高温炉料和煤气的侵蚀,所以在炉役后期,一个定修周期中,出现冷却板局部区域集中损坏解体时,这一区域就得不到有效冷却,造成炉皮发红、炉皮开裂等危及高炉长寿和安全生产等事件发生。目前常用作法是在冷却板损坏多的区域采用炉皮洒水方式进行冷却,造成现场环境恶劣,甚至炉皮洒水从开裂处流入高炉内造成生产安全隐患。于是人们又从改进冷却板内部结构,把冷却板内室外室分开,两路水管通水,如申请号为201220133392.5、200920033211.x等专利,一般正常生产情况下,冷却板磨损后,主要是最外水道损坏,此时只要解体外室水道进水依旧可以保持冷却板部分有效冷却。但该方式存在的问题,高炉炉体冷却系统的连接管路增加1倍,包括管道、阀门、流量计等设备采购、维护成本成倍增加,且安装工作量和日常生产维护、定修系统查漏,冷却板解体等工作量大大增加,因此没有得到有效应用。

11.综上所述,现有冷却板由于结构问题导致容易磨损、不能有效保护炉皮等缺点,在冷却板损坏解体后易造成炉皮得不到有效冷却而发红、开裂等影响长寿和安全生产等问题,所以在新建大型高炉的冷却系统选择方面,大多数高炉更倾向选择一代炉役中可能面临1次或多次中修的冷却壁。

技术实现要素:

12.为了解决现有技术的上述问题,本发明提供了一种高炉用冷却板及其维护方法,当冷却板前端发生磨损时无需整体更换,通过内室水道可维持冷却,而外室水道可压入耐材维护,延长使用寿命。

13.一方面,一种高炉用冷却板,包括外室水管、内室水管和联络管,外室水管内具有外室水道,一端设有进水管接头,另一端设有外室联络接头;内室水管贴设于外室水管内侧,管内具有内室水道且与进水管接头的同侧端设有出水管接头,与外室联络接头的同侧端设有内室联络接头;联络管两端具有接头,并分别与外室联络接头、内室联络接头进行可拆卸式连接。

14.所述外室水管为u形管,管内形成外室u形水道。

15.所述内室水管包括内室u形内侧壁、封板和l形隔板,内室u形内侧壁与外室水管的外室u形内侧壁构成内室外侧u形水道,内室联络接头连接于内室外侧u形水道的一端,封板连接于出水管接头与内室联络接头之间,并与内室u形内侧壁构成内室内侧水道且由l形隔板隔成一端与内室外侧u形水道连通,另一端连接至出水管接头的s形。

16.另一方面,一种高炉用冷却板的维护方法,包括以下步骤:

17.a.外室水道的解体操作:拆除联络管,将原先进水管接头进水改由内室联络接头进水,通过内室水道至出水管接头出水;

18.b.外室水道的造衬操作:利用硬质压入设备通过进水管接头和外室联络接头压入造衬材料并填充满外室水道。

19.所述造衬材料为耐火材料。

20.第三方面,一种高炉用冷却板的多块连接成串结构,包括多块冷却板、进水管、出水管,。

21.正常时,进水管与第一块冷却板的进水管接头相连,相邻两冷却板之间通过带阀的连接管将上一冷却板的出水管接头与下一冷却板的进水管接头相连,出水管与最后一冷却板的出水管接头相连;

22.当有冷却板前端磨损时,将该冷却板的联络管拆除,与上一冷却板的出水管接头相连的连接管改接至该冷却板的内室联络接头。

23.采用本发明的高炉用冷却板及其维护方法,具有以下有益效果:

24.(1)延长冷却板有效冷却寿命。目前的单室冷却板在破损后需冷却板整体解体,而现有双室冷却板在破损后,虽然可对外侧水道进行解体,但是存在两套冷却系统。本发明在一套冷却系统下,采用内外室双水道,并通过联络管在正常时将内外室水道连接为一条冷却水道,在破损后,可将破损冷却板由单室切换成双室,只对外室水道解体,继续保持内室水道的冷却,防止冷却器向高炉内漏水的同时,延长冷却板有效冷却寿命。

25.(2)对破损冷却板进行造衬维护,延长使用寿命。正常生产条件下,高炉冷却板破损均由冷却板前端磨漏导致。现有的双室冷却板在外室水道解体后,水道内存在煤气或水蒸汽,由于气垫作用,导致内室水道冷却效果变差,冷却板前端温度升高,随着温度升高,包括钢、铜等金属的耐磨性变差,所以冷却板外室水道很快就会磨掉,直至内室水道直接面对高温炉料、煤气。如果内室水道再磨漏,该冷却板需全部解体。本发明在外室水道解体后,利用外室水道的空腔,压入造衬材料,在高温下固化造衬,而内室水道又对造衬材料进行有效冷却,从而更加有效的延缓了冷却板前端的磨损,延长冷却板使用寿命。

附图说明

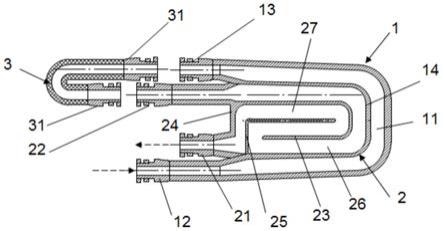

26.图1为本发明的高炉用冷却板的剖视示意图;

27.图2为本发明的高炉用冷却板的维护状态示意图;

28.图3为本发明的多块冷却板正常状态连接成串的示意图;

29.图4为本发明的第三块冷却板磨损后连接成串的示意图。

具体实施方式

30.下面结合附图和实施例对本发明的一种高炉用冷却板做进一步的描述。

31.本发明的高炉用冷却板如图1所示,其主要包括外室水管1、内室水管2和联络管3,外室水管1内具有外室水道11,作为一个实施例,所述外室水管1为u形管,管内形成外室u形水道,一端设有进水管接头12,另一端设有外室联络接头13;内室水管2贴设于外室水管1内侧,管内具有内室水道,且与进水管接头12的同侧端设有出水管接头21,与外室联络接头13的同侧端设有内室联络接头22,内室水道具体可包括内室u形内侧壁23、封板24和l形隔板

25,内室u形内侧壁23与外室水管1的外室u形内侧壁14构成内室外侧u形水道26,内室联络接头22连接于内室外侧u形水道26的一端,封板24连接于出水管接头21与内室联络接头22之间,并与内室u形内侧壁23构成内室内侧水道27,且内室内侧水道27由l形隔板25隔成一端与内室外侧u形水道26连通另一端连接至出水管接头21的s形(l形隔板25主要作用是把内室水管隔开,让内室水管分为26和27两个u形水道,业内一般称为4个通道)。联络管3两端具有接头31,并分别用以与外室联络接头13、内室联络接头22进行可拆卸式连接。当安装联络管3后,可将内、外室水道练成一条首尾相连的冷却水道,而将联络管3拆除后,如图2所示,则内、外室水道互相独立。

32.采用本发明的高炉用冷却板,在正常时,联络管3安装后,由进水管接头12进水,经过外室水道11和内室水道后从出水管接头21处出水(图1中的虚线箭头表示为冷却水的进出方向)。当冷却板发生前端磨损(如图2中a处)需要维护时,进行以下维护方法:

33.a.外室水道11的解体操作:拆除联络管3,将原先进水管接头12进水改由内室联络接头22进水,冷却水仅通过内室水道至出水管接头21出水(图2中的虚线箭头表示冷却水的进出方向),继续维持冷却,而具有前端磨损点的外室水道11则不通水而实现解体;

34.b.外室水道11的造衬操作:利用硬质压入设备通过进水管接头12和外室联络接头13压入造衬材料15并填充满外室水道11(图2中的实线箭头表示造衬材料压入方向)。该造衬材料可采用常规的造衬耐火材料,可在其所处的高温环境下固化造衬,而内室水道又能对造衬材料起到进行有效冷却作用。

35.在高炉的实际应用中,一般会采用多个冷却板相串接的冷却水道,如图3、图4所示意的为5块本发明冷却板100的连接成串结构,除包括冷却板100外还包括有进水管4、出水管5,

36.正常时,进水管4与第一块冷却板100的进水管接头12相连,而相邻两冷却板100之间通过带阀的连接管6将上一冷却板100的出水管接头21与下一冷却板100的进水管接头12相连,出水管5与最后一冷却板100的出水管接头21相连;

37.当有冷却板100前端磨损(图4中示意磨损的为第三块,当然也有可能是多块)时,将该磨损冷却板100的与上一冷却板100的出水管接头21相连的连接管6的阀门关闭,然后将该冷却板100上的联络管3拆除,使其外室水道11解体,再将=与上一冷却板100的出水管接头21相连的连接管6改接至该冷却板100的内室联络接头22,最后打开连接管6上的阀门,即可继续维持冷却,而其外室水道11进行造衬维护,可使得该冷却板100继续使用至下一个维修期(一般3-6个月)再进行单独更换。

38.综上所述,本发明的高炉用冷却板及其维护方法,针对冷却板前端一旦发生磨损漏水时,只能休风整体更换的问题,采用内、外室双水道,并通过联络管3在正常时将内、外室水道连接为一条冷却水道,而当冷却板前端发生磨损时,只需将联络管3拆除,并将进水改至内室联络接头22,即可将漏水的外室水道11解除,且通过内室水道的通水可继续维持冷却使用。无需休风维修,可维持至检修期间再进行该磨损冷却板的单独更换,不但延长了冷却板有效冷却寿命,而且保证了高炉的工作周期。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1