一种浅冲压级DC01级别用钢生产方法与流程

一种浅冲压级dc01级别用钢生产方法

技术领域

1.本发明涉及于钢铁技术领域,特别是一种基于连铸连轧产线以热代冷方式生产浅冲压级dc01级别用钢的方法。

背景技术:

2.近年来,短流程产线具有绿色、环保、成本低的优势,由于连铸连轧产线生产薄规格具有先天优势,因此各企业上马连铸连轧短流程产线。其中,低碳冷成形钢种是连铸连轧产线的主流产品,成品屈服强度280mpa,抗拉强度390mpa,延伸率36%左右,可以做管、折弯件、柜体等简单成型的产品。但是短流程产线生产的低碳软钢大压缩比下,受限位错密度高,各向异性差,且纳米级析出的强化作用太大,所带来的强度高、延伸低,不能稳定做浅冲压产品的问题一直没有好的解决方向。

技术实现要素:

3.本发明的技术任务是针对以上现有技术的不足,提供一种浅冲压级dc01级别用钢的生产方法,以克服目前连铸连轧产线薄规格产品强度高,不满足浅冲压成型要求的缺陷。

4.本发明解决其技术问题的技术方案是:一种浅冲压级dc01级别用钢生产方法,包括以下步骤:冶炼

→

连铸

→

粗轧

→

ih炉加热

→

精轧

→

冷却

→

卷取得热轧材,其特征在于:其中,

5.s1、冶炼:按照钢种化学成分比例进行转炉、rh炉、lf炉冶炼;lf炉冶炼采取前期扒渣再造渣操作;

6.s2、连铸:lf炉处理后的钢水进行连铸,连铸机出口铸坯厚度70-110mm;

7.s3、热轧:粗轧入口温度为960~1010℃,粗轧出口温度950~1010℃;中间坯厚度7.5~18mm;感应加热温度1100~1150℃;精轧终轧温度850~890℃;带钢冷却至700~720℃后,卷取入库缓冷。

8.进一步的,所述前期扒渣再造渣操作为:(1)、将钢包吊运至lf炉处理位后,倾斜移动钢包至操作者的肉眼能够看到位于钢包罐口处的钢渣时,然后停止倾斜移动;(2)、再向回倾斜移动钢包3~5

°

,将其作为扒渣的初始位置,实现钢水液面与钢包罐沿的高度基本固定,形成标准高度;(3)、采用快速扒渣器扒渣,将扒渣器移至钢包的罐口对面位置,并将其插入钢水液面以下,插入深度为50~100mm;(4)、移动扒渣器,将钢包内的钢渣聚拢成堆后,继续移动扒渣器,将聚拢成堆后的钢渣移至钢包的罐口处,并在罐口处停滞1~2s,轻提扒渣器100~150mm,将钢渣扒出钢包的罐口处,并移至指定的渣罐中,完成扒渣。

9.进一步的,所述扒渣器的扒渣头的厚度为20~25mm,扒渣器头的弧度为10~15

°

。

10.进一步的,所述粗轧中,根据成品厚度不同,设定不同中间坯厚度:0.6-1.2mm规格,中间坯厚度为目标规格的9~12倍,1.2-4mm规格,中间坯厚度为目标规格的4~8倍。

11.与现有技术相比较,本发明具有以下突出的有益效果:

12.1、本发明通过炼钢高洁净度冶炼,降低残余强化元素含量,尤其是ti元素,并适当

添加促进晶粒粗大的b元素,通过高温终轧,高温卷取,实现浅冲压dc01级别的生产;

13.2、可以有效降低连铸连轧产线生产极薄规格冷成形板材强度,降低各向异性,满足市场需求,替代冷轧级别dc01产品,实现以热代冷,降低全流程成本

14.3、较现有技术,屈服强度由290mpa降低至230mpa左右,抗拉强度由390mpa降低至350mpa左右,延伸率由34%提高至38%以上,性能改善明显,能够代替冷轧级别dc01产品。

具体实施方式

15.下面结合具体实施方式对本发明进一步说明。除非另作定义,本公开所使用的技术术语或科学术语应当为本发明所属领域具有一般技能的人士所理解的通常意义。

16.本发明是一种基于连铸连轧产线以热代冷方式生产浅冲压级dc01级别用钢的方法。

17.本发明钢种化学成分:c:0.005-0.050%,si:0.01-0.06%,mn:0.05-0.15%,s:≤0.012%,p:≤0.020%,alt≤0.050%,ti<0.0020%,b:0.0010-0.0025%,气体n控制在45ppm以下,其余余量为fe。

18.其中,c为提高材料强度和降低延伸率的重要元素,避开包晶区及降低强度的角度考虑,c含量不宜过高,同时考虑成本,因此控制c的质量百分比为0.005~0.050%。

19.si具有较好的脱氧效果,但过高则降低钢的成形性能和焊接性能。同时,适当si含量可抑制高温下铁皮压入,si含量适当添加,因此控制si在原材料中的比例为0.01-0.06%。

20.mn能提高钢的强度,消弱和消除硫的不良影响,但过高可使得晶粒粗化,提高强度,因此控制mn在原材料中所占的比例为0.05~0.15%。

21.al在抑制低碳钢的时效的同时降低带钢强度,因此适当控制alt在原材料中所占的比例为0.025~0.035%。

22.b与n形成粗大bn颗粒,在高温奥氏体中有限析出显著抑制细小aln的析出,减弱其在晶界的钉扎作用,抑制铁素体形核,粗化晶粒,降低强度。同时考虑薄板坯连铸机浇注稳定性,b含量适当添加,因此控制b的含量为0.0010-0.0025%。

23.ti是强碳化物形成元素,提高未再结晶区温度,细化晶粒。生产该钢种时,炼钢工序保证纯净度,因此控制,最大限度降低ti含量,ti<0.0020%,

24.控制自由n含量,可以降低固溶强化强度,结合b及al含量,因此控制n含量在45ppm以下。

25.本发明工艺包括如下步骤:冶炼

→

连铸

→

粗轧

→

ih炉加热

→

精轧

→

冷却

→

卷取得热轧材。

26.s1、冶炼

27.按照钢种化学成分比例进行转炉、rh炉、lf炉冶炼。

28.其中,lf炉冶炼采取前期扒渣再造渣操作:

29.(1)、将钢包吊运至lf炉处理位后,倾斜移动钢包至操作者的肉眼能够看到位于钢包罐口处的钢渣时,然后停止倾斜移动;

30.(2)、再向回倾斜移动钢包3~5

°

,将其作为扒渣的初始位置,实现钢水液面与钢包罐沿的高度基本固定,形成标准高度;

31.(3)、采用快速扒渣器扒渣,将扒渣器移至钢包的罐口对面位置,并将其插入钢水液面以下,插入深度为50~100mm;其中,扒渣器采q355b钢板制作,扒渣头的厚度为20~25mm,扒渣器头的弧度为10~15度;

32.(4)、移动扒渣器,将钢包内的钢渣聚拢成堆后,继续移动扒渣器,将聚拢成堆后的钢渣移至钢包的罐口处,并在罐口处停滞1~2秒,轻提扒渣器100~150mm,将钢渣扒出钢包的罐口处,并移至指定的渣罐中,完成扒渣。

33.dc01级别钢种ti的来源主要是钢中残ti和转炉渣带入的ti。钢中残ti较低时,精炼以渣中还原增ti为主,残ti较高时以钢水残ti增ti为主,整个精炼过程是钢渣间ti逐步达到反应平衡的过程,采取lf前期扒渣再造渣操作,可降低渣中含ti量让钢中ti向渣中流动,从而达到降低钢中ti含量,满足ti<0.0020%的要求。

34.s2、连铸

35.lf炉处理后的钢水进行连铸,连铸机出口铸坯厚度70-110mm,

36.s3、热轧

37.(1)粗轧:

38.粗轧入口温度为960~1010℃,粗轧出口温度950~1010℃。

39.中间坯厚度7.5~18mm,根据成品厚度不同,设定不同中间坯厚度:0.6-1.2mm规格,中间坯厚度为目标规格的9~12倍,1.2-4mm规格,中间坯厚度为目标规格的4~8倍。中间坯厚度设定可以降低成品位错强度,降低混晶倾向,降低各向异性。

40.(2)ih炉加热:

41.感应加热温度1100~1150℃,以保证精轧温度;

42.(3)精轧:

43.精轧终轧温度850~890℃,精轧轧制生产成0.6~4.0mm不等厚度的热轧带钢;

44.(4)冷却、卷取、缓冷

45.带钢冷却至700~720℃后,卷取入库缓冷,充分释放钢卷内应力;

46.成品下线冷却5天后,温度至45℃以下。

47.(5)酸洗平整

48.缓冷所得钢卷进入酸平线,酸洗工序总延伸率1.0-2.0%。

49.由于本发明钢水中的低碳低硅低锰特性,虽然可以降低屈服强度和抗拉强度,提高了延伸率,实现浅冲压级dc01级别用钢生产。但是随着带钢变形抗力低,又容易导致氧化铁皮压入,酸洗不合格率增加。

50.因此为了更好的实现氧化铁皮控制,本发明的热轧工序做了如下优化改良:

51.(1)、一次温控调节

52.在连铸机出口通过喷淋方式进行温降,将铸坯进粗轧机温度控制在950-1000℃。

53.具体的硬件设置可以为:在连铸机出口添加一组喷淋装置,上下两排,水嘴数量11-21个,喷淋压力10-25bar。

54.(2)、粗轧

55.在粗轧机r1/r2、r2/r3之间进行温降,粗轧机终轧温度控制在960-1000℃。

56.具体的硬件设置可以为:在粗轧机r1/r2、r2/r3之间各设置一组喷淋装置,上下两排,水嘴数量11-21个,喷淋压力10-25bar,操作人员可设定水量,保证粗轧出口温度命中,

主要抑制轧制温升及铸坯芯部回温,降粗轧机终轧温度控制在960-1000℃。

57.粗轧区域喷淋装置的目的在于控制进入粗轧各机架轧机的轧制温度,粗轧机出口温度不宜过高,以抑制偏硬的铁皮的生成,降低氧化铁皮的产生及压入量,可以控制连铸机内产生的氧化铁皮压入。

58.(3)、二次温控调节

59.在粗轧机出口及转鼓剪处进行多点温降,将ih入口温度控制在880-930℃。

60.具体的硬件设置可以为:粗轧机出口及转股剪处各增加两排喷淋装置,上下两排,水嘴数量11-21个,喷淋压力10-25bar,操作人员可设定水量,小范围调节ih入口温度,主要抑制粗轧至ih炉之间氧化铁皮的生成。

61.由于连轧连铸产线铸坯心部含热的原因,铸坯表面温度和心部温度差别比较大,心部温度高,不同于传统热连轧,它存在心部返温的过程,所以在r3出口及转鼓剪处加喷淋装置来进行降温。而且水压低(10-20bar),不是传统意义上的除鳞(100-250bar以上)。本发明旨在抑制氧化铁皮的生成,而不是利用高压来将氧化铁皮清除。

62.(4)、ih炉加热

63.ih加热炉加热,以弥补热损失。ih加热10

±

2s,从ih入口温度850-920℃快速加热到ih出口温度1060-1120℃

64.(5)、单道次除鳞

65.除鳞系统压力投用340-380bar即可。

66.(6)、三次温控调节

67.在精轧机入口进行多点温降,控制精轧开轧温度960-1030℃。

68.具体的硬件设置可以为:精轧机入口设置两排喷淋装置,正常生产时,精轧机入口设置两排喷淋装置开启60-100%。

69.(7)、精轧

70.五机架精轧,在f1/f2之间、f2/f3之间进行多点温降,控制精轧终轧温度850~890℃。

71.具体的硬件设置可以为:在f1/f2之间设置两排喷淋装置,f2/f3之间下表面设置一排喷淋装置,喷淋压力10-25bar。正常生产时,f1/f2之间两排喷淋装置开启10-50%,f2/f3之间下表面一排喷淋装置开启10-30%,具体的设定水量根据终轧温度的情况,合理投用。

72.通过各级精轧喷淋装置控制入口温度比传统热连轧低,且精轧过程温降小,以降低氧化铁皮的产生及压入量,可以控制精轧产生的氧化铁皮压入。

73.为了更好地比较本技术配方和现有技术,进行了对比试验。

74.实施例1-4和对比例1-2的化学成分(按重量百分比计)如下表所示,气体n控制在45ppm以下,余量为铁及不可避免杂质。

75.项目csimnpsalttib实施例10.0060.0290.210.0120.0030.0250.00110.0011实施例20.0120.0350.120.0160.0020.0260.00190.0015实施例30.0250.0450.200.0100.0040.0230.00140.0024实施例40.0460.0430.0960.0150.0020.0350.00180.0018

对比例0.0340.0460.180.0110.00150.0340.00480

76.按照本发明材料成分设计的要求,采用转炉、lf炉、rh炉冶炼,得到所需成分的钢水;钢水经全程吹ar保护连续浇铸得到70-110mm厚连铸板坯。铸坯经加热后送至热连轧机进行轧制,通过粗轧和精轧连轧机组控制轧制,经层流冷却后进行卷取,层流采用前段冷却,产出厚度为0.6-4.0mm热轧原卷。

77.实施例1~4以及对比例工艺流程路线为:炼钢

→

连铸

→

粗轧

→

精轧

→

层流冷却

→

卷取,后期经酸洗及平整获得终产品。均为精轧前单道次除鳞,除鳞压力分别为340bar。

78.其中,实施例1~3热轧工序为优化方案,经过多点温降,控制各轧制区域轧制温度,抑制表面氧化铁皮生成。实施例4为基础方案,对比例为现有技术方案。

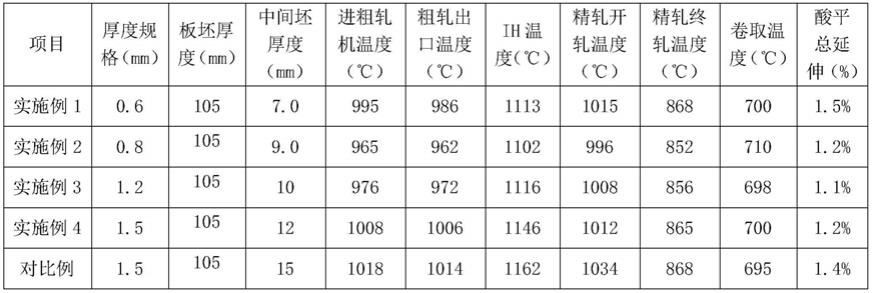

79.各组热轧主要工艺控制参数见下表。

[0080][0081]

各实施例与对比例氧化铁皮压入缺陷改判比例情况见下表。

[0082]

项目厚度规格(mm)屈服强度(mpa)抗拉强度(mpa)延伸率(%)酸洗改判率(%)实施例10.6248362380.14实施例20.8243352380.12实施例31.2236349390.09实施例41.5228342410.69对比例1.5293396340.32

[0083]

从上表的数据可知,采用实施例1~4成分体系和工艺技术得到浅冲压级dc01级别用钢可以有效降低连铸连轧产线生产极薄规格冷成形板材强度,屈服强度由293mpa降低至228~248mpa,抗拉强度由396mpa降低至342~362mpa,延伸率由34%提高至38%以上,降低各向异性,满足市场需求,替代冷轧级别dc01产品,实现以热代冷,降低全流程成本。

[0084]

实施例之间组间比较,优化技术的实施例1~3组具有良好的氧化铁皮控制能力,即使在轧机进钢拉速4.5-5.2m/min的高拉速情况下,也能将酸洗改判率控制在0.15%以内,满足了用户的要求,且薄规格轧制稳定,断面温差控制在30℃以内,中心线偏差

±

8mm以内。实施例4组存在局部存在纺锤状或者弥散胡椒盐氧化铁皮压入表现,无山水画状氧化铁皮压入情况,酸洗改判率高于实施例1~3组。

[0085]

需要说明的是,本发明的特定实施方案已经对本发明进行了详细描述,对于本领域的技术人员来说,在不背离本发明的精神和范围的情况下对它进行的各种显而易见的改变都在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1