一种螺旋折流板的加工装置及加工装置的制造设备和制造方法与流程

[0001]

本发明属于石油化工设备制造技术领域,涉及一种石油化工行业换热器零部件加工装置及制造方法,特别是涉及一种螺旋折流板的加工装置及加工装置的制造设备和制造方法。

背景技术:

[0002]

换热器是将热流体的热量传递给冷流体的设备,在石油、化工、食品等许多行业广泛应用。其中,管壳式换热器以其优良的换热性能成为常用换热器之一,在管壳式换热器中,壳程通常是薄弱环节,为了提高换热器的工效,业内普遍做法是引入折流板,而传统的弓形折流板由于存在压降大、有流动盲区、盲区易结垢等缺陷,导致换热效果差,近年来,弓形折流板渐渐被螺旋折流板所取代,螺旋折流板正好克服了弓形折流板的上述缺陷,但螺旋折流板由于应具有连续的螺旋曲面,且连续的螺旋曲面中间应能穿放管束,所以螺旋折流板的加工难度极大。为了降低螺旋折流板的制造难度,提高螺旋折流板的加工效率,根据螺旋折流板的造型特征,设计一种螺旋折流板的专用加工装置及加工装置的制造和使用方法显得尤为重要。

技术实现要素:

[0003]

本发明的目的是针对目前螺旋折流板结构复杂,传统螺旋折流板的加工难度大,为了降低螺旋折流板的制造难度,提高螺旋折流板的加工效率,提出一种螺旋折流板的加工装置及加工装置的制造设备和制造方法,通过加工装置可以快速实现螺旋折流板的成型加工,通过制造设备可以方便的制造出该加工装置,降低了设备及零件的加工成本,提高了加工效率。

[0004]

本发明的技术方案:一种螺旋折流板的加工装置,其特征在于:所述加工装置由模具支架、型腔模具、模具瓣叶滑板、中心立柱、第一模芯盖板装配组成;所述模具支架由上盖板、底板和支撑杆连接组成,所述上盖板呈圆盘状,其中心位置设有上立柱孔,所述上立柱孔周边设有阵列排布的管孔,所述上盖板圆周面上设有4条上燕尾槽,所述底板呈圆盘状,其中心位置设有支撑座,所述支撑座中心位置设有下立柱孔,所述下立柱孔下方设有支撑孔,所述上立柱孔与下立柱孔同轴且直径相同,所述底板的圆周面上具有4条下燕尾槽,所述上燕尾槽与下燕尾槽同轴且大小一致,所述上盖板、底板通过4根支撑杆焊接而形成一个完整的框架,所述上盖板与底板大面平行,所述底板内设有压铸道,所述压铸道与所述上立柱孔相通;所述上盖板上设有4个阵列排布的螺纹盲孔;所述型腔模具由第一模具瓣叶、第二模具瓣叶、第三模具瓣叶和第四模具瓣叶组成,所述第一模具瓣叶、第二模具瓣叶、第三模具瓣叶和第四模具瓣叶上均设有管束孔、上端圆台阶、下端圆台阶、圆腔室、螺旋型腔;所述第一模具瓣叶、第二模具瓣叶、第三模具瓣叶和第四模具瓣叶合模后,形成完整的上圆台阶、下圆台阶、圆腔室和完整的螺旋型腔,所述第一

模具瓣叶、第二模具瓣叶、第三模具瓣叶和第四模具瓣叶的外侧均设有2个销孔,设有8个阵列排布的紧固用螺纹盲孔;所述模具瓣叶滑板的外侧中心设有把手,所述模具瓣叶滑板的上下两端均设有燕尾台阶,所述模具瓣叶滑板的内侧呈圆弧状,可与模具瓣叶的外侧圆弧相吻合,所述模具瓣叶滑板上具有2个外销孔,设有8个阵列排布的紧固用通孔;所述中心立柱的上方设有端帽,所述端帽的中心设有中心盲孔,所述端帽与中心立柱之间形成环形间隙,所述中心盲孔的内壁下方设有4个浇注流道,所述浇注流道分别与中心盲孔、环形间隙连通,所述中心立柱的最下端设有外螺纹;所述第一模芯盖板呈圆盘状,所述第一模芯盖板的中心叠加设有盖板中心通孔和盖板腔室,所述中心立柱贯穿设置在所述中心通孔中,所述第一模芯盖板上设有4个阵列排布的盖板通孔,用于第一模芯盖板与上盖板的紧固。

[0005]

所述支撑孔的内壁上具有螺纹。

[0006]

所述支撑杆与燕尾槽和燕尾槽呈45

°

排布。

[0007]

所述浇注流道设有4条,呈十字型分布,中心盲孔垂直连通设置在十字型浇注流道的中心。

[0008]

所述第一模具瓣叶、第二模具瓣叶、第三模具瓣叶和第四模具瓣叶均呈等截面扇环柱结构,扇环柱的圆心角均为90

°

。

[0009]

所述第一模具瓣叶、第二模具瓣叶、第三模具瓣叶和第四模具瓣叶上环形阵列设有第一管束孔、第二管束孔、第三管束孔和第四管束孔,所有管束孔均为等直径圆通孔。

[0010]

所述第一模具瓣叶、第二模具瓣叶、第三模具瓣叶和第四模具瓣叶的螺旋腔室为1/4螺旋腔室,四个模具瓣叶上的1/4螺旋腔室首尾相接成螺旋升角为15

°

的完整螺旋腔室,整个螺旋腔室的宽度不小于5mm。

[0011]

一种螺旋折流板加工装置的制造设备,其特征在于:所述制造设备由上模、下模、第二模芯盖板和模芯挡板组成;所述上模的上面上设有上模模腔、浇注口和气孔,所述上模的两端设有上模把手,所述下模上设有下模模腔,所述下模的底面上设有3个螺纹孔,所述螺纹孔与下模模腔相通,所述下模的左侧设有阵列排布的下模管孔用于穿放第二模芯棒,设有用于紧固第二模芯盖板的下模螺纹孔,所述下模的右侧同样具有相同的阵列排布的管孔和用于紧固模芯挡板的螺纹孔,所述上模模腔和下模模腔共同组成扇环状腔室,所述上模上设有8个阵列排布的上模通孔,下模上设有与之同轴的8个阵列排布的通孔,以用于紧固所述上模和下模。

[0012]

所述第二模芯盖板为长方形,中间具有1个腔室可用于阵列排布的第二模芯棒的固定,所述第二模芯盖板上具有2个通孔,可用于第二模芯盖板与下模的固定,模芯挡板为长方形状,其上具有2个通孔,可用于模芯挡板与下模的固定。

[0013]

一种螺旋折流板加工装置制造设备的制备方法,其特征在于,制备方法如下:先利用模具瓣叶、模具瓣叶滑板上的销孔,通过直销将模具瓣叶和模具瓣叶滑板定位,利用模具瓣叶上的阵列排布的螺纹盲孔和模具瓣叶滑板上相对应的阵列排布的通孔,通过螺钉将模具瓣叶和模具瓣叶滑板紧固,将中心立柱穿过上盖板中心位置的上立柱孔直至底板支撑座中心的下立柱孔,继续至底板支撑座中心的支撑孔,利用中心立柱最下方的外螺纹和支撑孔内壁上的内螺纹,将中心立柱旋紧;

将装配好的模具瓣叶滑板的上下燕尾台阶插入模具支架上下的燕尾槽中,通过模具瓣叶滑板上的把手,利用外力将模具瓣叶推进,直至4份模具瓣叶形成完整的上圆台阶、下圆台阶分别与中心立柱上端帽的下端外圆和底板上的支撑座的外圆相限位为止,将第一模芯棒插满上盖板上阵列排布的管束孔继续至模具瓣叶上阵列排布的管孔底部,利用盖板中心通孔将第一模芯盖板套进中心立柱,利用第一模芯盖板上阵列排布的4个盖板通孔、上盖板上阵列排布的4个螺纹盲孔,通过螺钉将第一模芯盖板紧固于上盖板上,同时第一模芯盖板上的盖板腔室将所有阵列排布的第一模芯棒固定;将熔化状态的铸料通过底板上的压铸道压进浇注型腔,通过中心立柱上方端帽上中心盲孔与其下方内壁上的4个浇注流道形成的排气系统向外排气;冷却后,先旋下螺钉取下第一模芯盖板,再依次取出所有阵列排布的第一模芯棒,通过反向旋动取出中心立柱,利用外部夹具夹住中心端帽下方的环形间隙铸造时形成的工艺台阶,缓缓反向旋动,通过模具瓣叶滑板上的把手,同时依次向外推动模具瓣叶,实现模具脱模。

[0014]

本发明的有益效果为:本发明提出的一种螺旋折流板的加工装置及加工装置的制造设备和制造方法,加工装置由模具支架、型腔模具、模具瓣叶滑板、中心立柱、第一模芯盖板装配组成;制造设备由上模、下模、第二模芯盖板和模芯挡板组成;通过上立柱孔、下立柱孔将中心立柱旋紧固定,将模具瓣叶紧固于中心立柱外侧使两者间形成浇注型腔,将熔化状态的铸料通过压铸道压进浇注型腔,冷却后脱模即可得到螺旋折流板件。通过加工装置可以快速实现螺旋折流板的成型加工,通过制造设备可以方便的制造出该加工装置,降低了设备及零件的加工成本,提高了加工效率。

附图说明

[0015]

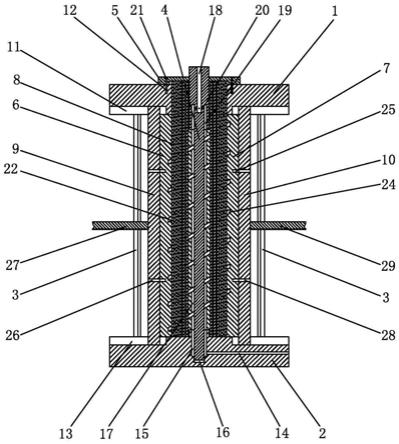

图1 为本发明整体结构剖视图。

[0016]

图2 为本发明整体结构俯视图。

[0017]

图3 为本发明中第一模芯盖板的剖视图。

[0018]

图4 为本发明中型腔模具4份模具瓣叶的分解俯视图。

[0019]

图5 为本发明中型腔模具第一模具瓣叶的底视图。

[0020]

图6 为本发明中型腔模具第一模具瓣叶的顶视图。

[0021]

图7 为本发明中第二模具瓣叶滑板的示意图。

[0022]

图8 为本发明中第二模具瓣叶滑板的左视图。

[0023]

图9 为本发明中模具支架结构示意图。

[0024]

图10 为本发明中模具支架的剖视图。

[0025]

图11 为本发明中模具支架的主视图。

[0026]

图12 为本发明中中心立柱的示意图。

[0027]

图13 为本发明中中心立柱的剖视图。

[0028]

图14 为本发明中模具瓣叶坯料的加工设备安装剖视图。

[0029]

图15 为本发明中模具瓣叶坯料的加工设备安装俯视图。

[0030]

图16 为本发明中模具瓣叶坯料的加工设备安装a-a剖视图。

[0031]

图17 为本发明中模具瓣叶坯料的加工设备安装左视图。

[0032]

图18 为本发明中模具瓣叶坯料的加工设备下模左视图。

[0033]

图中:上盖板1、底板2、支撑杆3、中心立柱4、第一模芯盖板5、第二模具瓣叶6、第四模具瓣叶7、第一模芯棒8、第二模具滑板9、第四模具滑板10、上燕尾槽11、螺纹盲孔12、下燕尾槽13、压铸道14、下立柱孔15、支撑孔16、浇注型腔17、中心盲孔18、环形间隙19、浇注流道20、盖板通孔21、第二模具螺旋型腔22、第二内销孔23、第四模具螺旋型腔24、第四内销孔25、第二外销孔26、第二把手27、第四外销孔28、第四把手29、第一把手30、第三把手31、盖板中心通孔32、盖板腔室33、第一模具瓣叶34、第三模具瓣叶35、第一管束孔36、第二管束孔37、第三管束孔38、第四管束孔39、第一上端圆台阶40、第二上端圆台阶41、第三上端圆台阶42、第四上端圆台阶43、第一模具螺旋型腔44、第一下端圆台阶45、第一模具圆腔室46、销孔47、螺纹盲孔48、燕尾台阶49、通孔50、上立柱孔51、管束孔52、支撑座53、端帽54、上模55、下模56、上模模腔57、浇注口58、气孔59、上模把手60、下模模腔61、螺纹孔62、第二模芯盖板63、模芯挡板64、第二模芯棒65、上模通孔66、上模销孔67、下模销孔68、模芯盖板通孔69、下模螺纹孔70、下模管孔71。

具体实施方式

[0034]

下面结合附图对本发明作进一步说明:如图1所示,一种螺旋折流板的加工装置,由模具支架、型腔模具、模具瓣叶滑板、中心立柱4、第一模芯盖板5装配组成。

[0035]

如图1-13所示,一种螺旋折流板的加工装置,模具支架由上盖板1、底板2和支撑杆3连接组成,上盖板1呈圆盘状,其中心位置设有上立柱孔51,上立柱孔51周边设有阵列排布的管孔52,上盖板1圆周面上设有4条上燕尾槽11,底板2呈圆盘状,其中心位置设有支撑座53,支撑座53中心位置设有下立柱孔15,下立柱孔15下方设有支撑孔16,上立柱孔51与下立柱孔15同轴且直径相同,底板2的圆周面上具有4条下燕尾槽13,上燕尾槽11与下燕尾槽13同轴且大小一致,上盖板1、底板2通过4根支撑杆3焊接而形成一个完整的框架,上盖板1与底板2大面平行,底板2内设有压铸道14,压铸道14与上立柱孔15相通;上盖板1上设有4个阵列排布的螺纹盲孔12。

[0036]

如图1-13所示,一种螺旋折流板的加工装置,型腔模具由第一模具瓣叶34、第二模具瓣叶6、第三模具瓣叶35和第四模具瓣叶7组成,第一模具瓣叶34、第二模具瓣叶6、第三模具瓣叶35和第四模具瓣叶7上均设有管束孔、上端圆台阶、下端圆台阶、圆腔室、螺旋型腔;第一模具瓣叶34、第二模具瓣叶6、第三模具瓣叶35和第四模具瓣叶7合模后,形成完整的上圆台阶、下圆台阶、圆腔室和完整的螺旋型腔,第一模具瓣叶34、第二模具瓣叶6、第三模具瓣叶35和第四模具瓣叶7的外侧均设有2个销孔25,设有8个阵列排布的紧固用螺纹盲孔48。

[0037]

如图1-13所示,一种螺旋折流板的加工装置,模具瓣叶滑板的外侧中心设有把手,模具瓣叶滑板的上下两端均设有燕尾台阶49,模具瓣叶滑板的内侧呈圆弧状,可与模具瓣叶的外侧圆弧相吻合,模具瓣叶滑板上具有2个外销孔26,设有8个阵列排布的紧固用通孔50;中心立柱4的上方设有端帽54,端帽54的中心设有中心盲孔18,端帽54与中心立柱4之间形成环形间隙19,中心盲孔18的内壁下方设有4个浇注流道20,浇注流道20分别与中心盲孔18、环形间隙19连通,中心立柱4的最下端设有外螺纹;第一模芯盖板5呈圆盘状,第一模芯盖板5的中心叠加设有盖板中心通孔32和盖板腔室33,中心立柱4贯穿设置在中心通孔32

中,第一模芯盖板5上设有4个阵列排布的盖板通孔21,用于第一模芯盖板5与上盖板1的紧固。

[0038]

如图1-13所示,一种螺旋折流板的加工装置,支撑孔16的内壁上具有螺纹;支撑杆3与燕尾槽11和燕尾槽13呈45

°

排布;浇注流道20设有4条,呈十字型分布,中心盲孔18垂直连通设置在十字型浇注流道20的中心;第一模具瓣叶34、第二模具瓣叶6、第三模具瓣叶35和第四模具瓣叶7均呈等截面扇环柱结构,扇环柱的圆心角均为90

°

;第一模具瓣叶34、第二模具瓣叶6、第三模具瓣叶35和第四模具瓣叶7上环形阵列设有第一管束孔36、第二管束孔37、第三管束孔38和第四管束孔39,所有管束孔均为等直径圆通孔;第一模具瓣叶34、第二模具瓣叶6、第三模具瓣叶35和第四模具瓣叶7的螺旋腔室为1/4螺旋腔室,四个模具瓣叶上的1/4螺旋腔室首尾相接成螺旋升角为15

°

的完整螺旋腔室,整个螺旋腔室的宽度不小于5mm。

[0039]

如图14-18所示,一种螺旋折流板加工装置的制造设备,由上模55、下模56、第二模芯盖板63和模芯挡板64组成;上模55的上面上设有上模模腔57、浇注口58和气孔59,上模55的两端设有上模把手60,下模56上设有下模模腔61,下模56的底面上设有3个螺纹孔62,螺纹孔62与下模模腔61相通,下模56的左侧设有阵列排布的下模管孔71用于穿放第二模芯棒65,设有用于紧固第二模芯盖板63的下模螺纹孔70,下模56的右侧同样具有相同的阵列排布的管孔和用于紧固模芯挡板64的螺纹孔,上模模腔57和下模模腔61共同组成扇环状腔室,上模55上设有8个阵列排布的上模通孔66,下模56上设有与之同轴的8个阵列排布的通孔,以用于紧固上模55和下模56。

[0040]

如图14-18所示,一种螺旋折流板加工装置的制造设备,第二模芯盖板63为长方形,中间具有1个腔室可用于阵列排布的第二模芯棒65的固定,第二模芯盖板63上具有2个通孔69,可用于第二模芯盖板63与下模56的固定,模芯挡板64为长方形状,其上具有2个通孔,可用于模芯挡板64与下模56的固定。

[0041]

如图1-18所示,一种螺旋折流板加工装置制造设备的制备方法如下:先利用模具瓣叶、模具瓣叶滑板上的销孔,通过直销将模具瓣叶和模具瓣叶滑板定位,利用模具瓣叶上的阵列排布的螺纹盲孔和模具瓣叶滑板上相对应的阵列排布的通孔,通过螺钉将模具瓣叶和模具瓣叶滑板紧固,将中心立柱4穿过上盖板中心位置的上立柱孔51直至底板支撑座中心的下立柱孔15,继续至底板支撑座中心的支撑孔16,利用中心立柱4最下方的外螺纹和支撑孔16内壁上的内螺纹,将中心立柱4旋紧;将装配好的模具瓣叶滑板的上下燕尾台阶插入模具支架上下的燕尾槽中,通过模具瓣叶滑板上的把手,利用外力将模具瓣叶推进,直至4份模具瓣叶形成完整的上圆台阶、下圆台阶分别与中心立柱上端帽54的下端外圆和底板上的支撑座53的外圆相限位为止,将第一模芯棒8插满上盖板上阵列排布的管束孔52继续至模具瓣叶上阵列排布的管孔底部,利用盖板中心通孔32将第一模芯盖板5套进中心立柱4,利用第一模芯盖板5上阵列排布的4个盖板通孔21、上盖板上阵列排布的4个螺纹盲孔12,通过螺钉将第一模芯盖板5紧固于上盖板1上,同时第一模芯盖板5上的盖板腔室33将所有阵列排布的第一模芯棒8固定;将熔化状态的铸料通过底板2上的压铸道14压进浇注型腔17,通过中心立柱4上方端帽54上中心盲孔18与其下方内壁上的4个浇注流道20形成的排气系统向外排气;冷却后,先旋下螺钉取下第一模芯盖板5,再依次取出所有阵列排布的第一模芯棒8,通

过反向旋动取出中心立柱4,利用外部夹具夹住中心端帽下方的环形间隙19铸造时形成的工艺台阶,缓缓反向旋动,通过模具瓣叶滑板上的把手,同时依次向外推动模具瓣叶,实现模具脱模。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1