一种在铝镁系铝合金熔炼中提高铍回收率的制备方法与流程

[0001]

本发明属于铝合金制备技术领域,具体涉及一种在铝镁系铝合金熔炼中提高铍回收率的制备方法。

背景技术:

[0002]

铍在变形铝合金中可改善氧化膜的结构,减少熔铸时的烧损和夹杂。铍在空气中形成保护性氧化层,故在空气中即使红热时也很稳定。铍价态为+2价,可以形成聚合物以及具有显著热稳定性的一类共价化合物。be-o键很强,铍由于表面易形成致密的保护膜而不与水作用,而同族其他材料镁、钙、锶、钡均易与水反应。铍是铝合金熔炼所需的一种添加剂,其作用为:

[0003]

1、改善铝合金的清洁度、流动性、耐腐蚀性。

[0004]

2、保护铝合金的氧化及燃烧,减少元素的氧化损失。

[0005]

3、改善铝合金的组织结构,细化晶粒,增加强度。

[0006]

含铍约60%的铍铝合金主要应用于航天、航空框架材料。

[0007]

在铝镁系铝合金中,常常需要加入少量的铍来减少镁的氧化,提高铸件表面的光洁度。没有铍提供的保护,可能会因镁与氧的剧烈反应而出现大量的镁损失。而氧化镁本身并不形成防止和减少镁继续氧化损失的保护层。因此,在没有保护层的情况下,熔炼铝镁系铝合金时镁的损失会比较大。而且,铸件凝固冷却后表面还会继续向表层下出现镁氧化“发黑”的现象。因而在熔炼铝镁系铝合金过程中,往往需要加入少量的铍。铍的氧化会形成一层致密的保护膜,阻隔空气中的氧继续对合金表层下面的镁的氧化。铍的加入,通常以al-3%be或al-5%be或其它含铍的中间合金形式加入,尤以al-3%be较多,因它的熔点相对较低。

[0008]

在铝镁系铝合金中,铍的加入通常有以下两种工艺方法:

[0009]

1、在加镁之前添加,将含铍的中间合金完全浸入铝熔体直到中间合金熔化为止。加入含铍中间合金后再加入镁,使镁的氧化损失程度减少。据资料报导,美国曾采用这一工艺方法。这种方法虽可减少镁的氧化损失程度,但铍的回收率大约只有40%左右。

[0010]

2、先对铝熔体加入精炼剂进行精炼,精炼后将渣除去。然后加入镁,待镁完全熔化后,净置10-15分钟。再加入含铍中间合金。加入后成分和温度合适开始浇铸。采用这一方法,铍的回收率大约在50-70%之间。

[0011]

上述两种方法铍的回收率均不高,铍是稀有贵金属,含铍的中间合金价格较高。在确保其加入后起到应有的保护层作用外,提高铍加入后的回收率也是在铝合金熔炼生产过程中需要考虑的新的工艺方法。

技术实现要素:

[0012]

针对现有技术的不足,本发明提供一种在铝镁系铝合金熔炼中可实现铍回收率较高的制备方法。

[0013]

本发明提供一种在铝镁系铝合金熔炼中提高铍回收率的制备方法,包括如下步骤:

[0014]

(1)加入其他材料和铝进行熔炼,炉内的铝液温度在700℃-800℃时,加入镁,然后加入含铍中间合金;

[0015]

(2)加入无钠精炼剂进行精炼,所述无钠精炼剂的成分包括ba;

[0016]

(3)除去浮渣;

[0017]

(4)浇铸。

[0018]

优选地,所述无钠精炼剂的成分还包括k、cl、f、mg,

[0019]

优选地,所述无钠精炼剂为铝镁无钠精炼剂,所述铝镁无钠精炼剂按重量份计,包括k:10-16份,na:≤3份,si:≤8份,cl:40-55份,f:3-6份,mg:8-12份,ba:2-8份,ca:1-3份。

[0020]

优选地,所述含铍中间合金的加入量为:控制铍含量占所述铝镁系铝合金材料总重量的0.001%-0.008%。

[0021]

优选地,所述铝镁系铝合金材料中镁含量占所述铝镁系铝合金材料总重量的2%-10%。

[0022]

优选地,所述其他材料包括硅、铁、铜、锰、锌、钠和稀土中的一种或几种,所述铝镁系铝合金材料中铝含量占总含量的70%-95%,镁含量占总含量的2%-10%。

[0023]

优选地,所述步骤(1)中,加镁之前,还包括将镁预热;加镁之后,还包括将镁压入铝液熔池中熔化的步骤;加镁后加铍前,不去除表面形成的熔融浮渣;或,

[0024]

所述步骤(1)中,加含铍中间合金之前,还包括将含铍中间合金预热的步骤;加含铍中间合金之后,还包括将其压入铝液熔池中熔化的步骤;加含铍中间合金之后,加精炼剂之前,不去除所形成的熔融浮渣。

[0025]

优选地,所述步骤(2)中,精炼剂的加入量为铝液总重量的0.2%—0.4%;所述进行精炼的过程为:采用氮气或氩气作为载流气体,然后加入铝镁无钠精炼剂进行精炼;还包括精炼时,合金液沸腾高度小于15cm,气压在0.15-0.25mpa之间。

[0026]

优选地,所述步骤(4)中,浇铸前,还包括加入变质剂,净置5-10分钟,然后对铝熔体进行除气10-30分钟的步骤。

[0027]

优选地,所述步骤(4)中,浇铸前,还包括采用氮气或氩气对铝熔体进行除气10-30分钟的步骤;所述对铝熔体进行除气时,所述铝熔体合金液沸腾高度小于15cm,气压在0.15-0.25mpa之间。

[0028]

本发明提供的在铝镁系铝合金熔炼中提高铍回收率的制备方法具有较高的铍回收率。

具体实施方式

[0029]

下面结合具体实施例对本发明技术方案作进一步的详细描述,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0030]

本发明实施例提供一种在铝镁系铝合金熔炼中提高铍回收率的制备方法,包括如下步骤:

[0031]

(1)在熔炉内除镁、铍和变质剂外,构成其它成分的主要材料(其他材料)均按照所熔炼牌号的工艺要求已经熔化,并搅拌均匀,净置,除去浮渣。炉内的铝液温度在700℃-800

℃时,均匀地加入镁,并使其熔化;本实施例中其他材料包括硅、铁、铜、锰、锌、钠和稀土中的一种或几种,根据不同的合金牌号要求,进行选择。

[0032]

(2)然后迅速均匀地加入含铍中间合金,并使其熔化;

[0033]

(3)加入无钠精炼剂进行精炼,无钠精炼剂的成分包括ba(钡);

[0034]

(4)待精炼反应完毕,净置5-10分钟,视浮渣完成渣铝分离后除去铝液表面浮渣;

[0035]

(5)经除气10-30分钟后,待铝液的成分及其温度符合所在牌号的工艺要求,即可浇铸。

[0036]

本实施例在铝镁系铝合金熔炼中提高铍回收率的制备方法,铍、镁和精炼剂的加入顺序合理,制备得到的铝镁系铝合金材料所加入铍的回收率提高到98%以上,铍损耗较少,能够较大程度的减少合金的成本。

[0037]

对于铝镁系铝合金,需要加入的镁比较多。当将镁全部加入铝熔体中熔化后,铝熔体中的含气量会比原来增加,部分的镁会与熔体中的氧发生反应而生成mgo和mgal2o3。mgo的生成物自由能变化值

⊿

g0为-490.19kj/mol,mgal2o3的生成物自由能变化值

⊿

g0为-1869.934kj/mol。由此可见,mgal2o3的生成物将会优先反应生成。而mgo的氧化膜又疏松不致密,在液态,不能起到阻隔空气中的氧继续与熔体的镁氧化反应的作用,在凝固后的固态,同样不能起到阻隔空气中的氧继续与合金表层下的镁氧化反应的作用。同时,此时的浮渣粘稠,渣铝分离不好,如果此时除渣,将会损耗大量的金属。

[0038]

因此,紧接着加入铝铍中间合金。铝铍中间合金熔化后,马上发生反应并生成beo、beal2o3等生成物。beo的生成物自由能变化值

⊿

g0是-507.856kj/mol,beal2o3的生成物自由能变化值

⊿

g0是-1880.532kj/mol。其自由能变化的负数均大于镁的反应生成物,由于自由能变化的负数越大越容易自发进行反应,所以,当加入了铍之后改善了熔体氧化膜的结构,形成了保护性的氧化层,基本上能有效地抑制了镁的继续氧化。

[0039]

当铍发生了少量的氧化反应起到该作用后,为了减少稀有贵金属铍在熔体中的进一步氧化烧损,马上加入无钠精炼剂对熔体进行精炼。该精炼剂在熔体中会发生多个反应并生成ba3al2o6、baal2o4生成物,ba3al2o6、baal2o4的生成物自由能变化值分别为-2943.175kj/mol和-1933.300kj/mol,其负数均远大于铍的氧化生成物的自由能,有效地抑制了铍和镁的继续氧化烧损。同时,精炼过程起到了对铝熔体除气(包括除h和除o)的作用。精炼结束后铝熔体中的含气量已经很低,镁、铍已完成合金化,基本上不再继续被氧化。

[0040]

在优选实施例中,炉内的铝液温度在740℃-780℃时,加入镁。

[0041]

在优选实施例中,无钠精炼剂的成分还包括k(钾)、cl(氯)、f(氟)、mg(镁)。由于这种精炼剂的特殊元素组成,在熔体中将发生多个反应并生成多种生成物,如:ba3al2o6、baal2o4、baf2、k2cl2、k2f2、mgcl2、mgf2、mg2f4等等。精炼剂的多种反应生成物与精炼前渣铝熔融一体的浮渣结合,使其渣铝的润湿角增大起到了很好的渣铝分离作用。

[0042]

在优选实施例中,无钠精炼剂为铝镁无钠精炼剂,铝镁无钠精炼剂按重量份计,包括k:10-16份,na:≤3份,si:≤8份,cl:40-55份,f:3-6份,mg:8-12份,ba:2-8份,ca:1-3份。本实施例中铝镁无钠精炼剂通过合理的成分设置,实现制备得到的铝镁系铝合金在熔炼中将加入铍的回收率提高到98%以上。

[0043]

在优选实施例中,含铍中间合金的加入量为控制铍含量占所述铝镁系铝合金总重量的0.001%-0.008%。

[0044]

在优选实施例中,铝镁系铝合金中,镁含量占铝镁系铝合金材料总重量的2%-10%。铝含量占总含量的70%-95%。

[0045]

在优选实施例中,步骤(1)中,将镁预热后,均匀地加入炉内,并压入铝液熔池中,使其在铝液中熔化,减少浮在表面的氧化烧损。镁熔化后搅拌铝液,使其成分均匀,减少偏析。此时,已有少量熔融浮渣产生,但浮渣中呈渣铝一体,未能有效渣铝分离。所以,暂不除渣。

[0046]

在优选实施例中,步骤(2)中,待镁熔化后,迅速加入经过预热的含铍中间合金,并压入铝液熔池中,使其快速熔化。此时,少量的熔融浮渣仍未能有效渣铝分离,仍然呈渣铝一体。所以,仍暂不除渣。

[0047]

在优选实施例中,步骤(5)中,浇铸前,还包括根据铝镁系不同铝合金牌号的需要可加入或不加变质剂,若加入则在其熔化后搅拌均匀,净置5-10分钟。

[0048]

在优选实施例中,步骤(3)中,精炼剂的加入量为铝液总重量的0.2%—0.4%。

[0049]

在优选实施例中,步骤(4)中,待精炼反应完毕,净置5-10分钟,除去铝液表面浮渣。此时的浮渣已经渣铝分离,渣量比加入镁和加入铍之后的熔融浮渣要少。本实施例中,精炼剂的多种反应生成物与精炼前渣铝熔融一体的浮渣结合,使其渣铝的润湿角增大起到了很好的渣铝分离作用。此时再除渣,可有效地减少金属的损耗。除渣后,表面的含beo氧化膜致密,隔绝了空气中的氧进入熔体对镁的氧化,在随后的变质、控温、检验等过程中继续对铝熔体进行10-30分钟的除气,巩固其效果。浇铸后的铸件也由于有一层致密的氧化铍保护膜起作用,使得表层下的镁免遭继续氧化。

[0050]

在优选实施例中,步骤(3)中,进行精炼的过程为:采用氮气或氩气作为载流气体,然后加入铝镁无钠精炼剂进行精炼。在步骤(3)的精炼和在步骤(5)浇铸前的除气时,合金液沸腾高度小于15cm,气压在0.15-0.25mpa之间。

[0051]

为了对本发明的技术方案能有更进一步的了解和认识,现列举几个较佳实施例对其做进一步详细说明。

[0052]

实施例1、实施例2和实施例3的铝镁系铝合金材料的熔炼制备方法如下:

[0053]

在熔炉内除镁、铍和变质剂外构成其它成分的主要材料均按照所熔炼牌号的工艺要求已经熔化,并搅拌均匀,净置,除去浮渣。

[0054]

铝液温度在740—780℃,将已经预热的所需金属镁均匀地加入炉内,并压入铝液熔池中,使其在铝液中熔化,减少浮在表面的氧化烧损。镁熔化后搅拌铝液,使其成分均匀,减少偏析,暂不除渣。接着,迅速均匀地加入所需的经过预热的含铍中间合金,并压入铝液熔池中,使其快速熔化,仍暂不除渣。

[0055]

采用氮气或氩气作为载流气体,按照0.2—0.4%的加入量加入铝镁无钠精炼剂进行精炼。其中的铝镁无钠精炼剂按重量份计,包括k:10-16份,na:≤3份,si:≤8份,cl:40-55份,f:3-6份,mg:8-12份,ba:2-8份,ca:1-3份。精炼时,合金液沸腾高度小于15cm,气压在0.15-0.25mpa之间。待精炼反应完毕,净置5-10分钟,视浮渣完成渣铝分离后除去浮渣。

[0056]

加入变质剂,熔化后搅拌均匀,净置5-10分钟。

[0057]

采用氮气或氩气继续对铝熔体进行除气10-30分钟。除气时,合金液沸腾高度小于15cm,气压在0.15-0.25mpa之间。

[0058]

铝液的成分及其温度符合所在牌号的工艺要求即可浇铸。

[0059]

对比例1

[0060]

在熔炉内除镁、铍和变质剂外构成其它成分的主要材料均按照所熔炼牌号的工艺要求已经熔化,并搅拌均匀,净置,除去浮渣。

[0061]

铝液温度在740—780℃,加入所需的经过预热的含铍中间合金,并压入铝液熔池中,使其快速熔化,暂不除渣;待含铍中间合金熔化后,将已经预热的所需金属镁均匀地加入炉内,并压入铝液熔池中,使其在铝液中熔化,仍暂不除渣。

[0062]

采用氮气或氩气作为载流气体,按照0.2—0.4%的加入量加入铝镁无钠精炼剂进行精炼。其中的铝镁无钠精炼剂按重量份计,包括k:10-16份,na:≤3份,si:≤8份,cl:40-55份,f:3-6份,mg:8-12份,ba:2-8份,ca:1-3份。待精炼反应完毕,净置5-10分钟,除去浮渣。

[0063]

加入变质剂,熔化后搅拌均匀,净置5-10分钟。

[0064]

采用氮气或氩气继续对铝熔体进行除气10-30分钟。

[0065]

铝液的成分及其温度符合所在牌号的工艺要求即可浇铸。

[0066]

对比例2和对比例3的铝镁系铝合金材料的熔炼制备方法如下:

[0067]

在熔炉内除镁、铍和变质剂外构成其它成分的主要材料均按照所熔炼牌号的工艺要求已经熔化,并搅拌均匀,净置,除去浮渣。

[0068]

采用氮气或氩气作为载流气体,按照0.2—0.4%的加入量加入铝镁无钠精炼剂进行精炼。其中的铝镁无钠精炼剂按重量份计,包括k:10-16份,na:≤3份,si:≤8份,cl:40-55份,f:3-6份,mg:8-12份,ba:2-8份,ca:1-3份。待精炼反应完毕,净置5-10分钟,除去浮渣。

[0069]

铝液温度在740—780℃,将已经预热的所需金属镁均匀地加入炉内,并压入铝液熔池中,使其在铝液中熔化,减少浮在表面的氧化烧损。镁熔化后搅拌铝液,使其成分均匀,减少偏析,除渣。接着,迅速均匀地加入所需的经过预热的含铍中间合金,并压入铝液中,使其快速熔化,除渣。

[0070]

加入变质剂,熔化后搅拌均匀,净置5-10分钟。

[0071]

采用氮气或氩气继续对铝熔体进行除气10-30分钟。

[0072]

铝液的成分及其温度符合所在牌号的工艺要求即可浇铸。

[0073]

对比例4

[0074]

在熔炉内除镁、铍和变质剂外构成其它成分的主要材料均按照所熔炼牌号的工艺要求已经熔化,并搅拌均匀,净置,除去浮渣。

[0075]

铝液温度在740—780℃,将已经预热的所需金属镁均匀地加入炉内,并压入铝液熔池中,使其在铝液中熔化,减少浮在表面的氧化烧损。镁熔化后搅拌铝液,使其成分均匀,减少偏析,暂不除渣。接着,迅速均匀地加入所需的经过预热的含铍中间合金,并压入铝液中,使其快速熔化,仍暂不除渣。

[0076]

采用氮气或氩气作为载流气体,按照0.2—0.4%的加入量加入无钠精炼剂进行精炼。其中的无钠精炼剂按重量份计,包括氯化钾35-45份、氟铝酸钾25-35份、氟钛酸钾10-20份、氟硼酸钾8-12份、碳酸钾8-12份、氟化铝4-6份。待精炼反应完毕,净置5-10分钟,除去浮渣。

[0077]

加入变质剂,熔化后搅拌均匀,净置5-10分钟。

[0078]

采用氮气或氩气继续对铝熔体进行除气10-30分钟。

[0079]

铝液的成分及其温度符合所在牌号的工艺要求即可浇铸。

[0080]

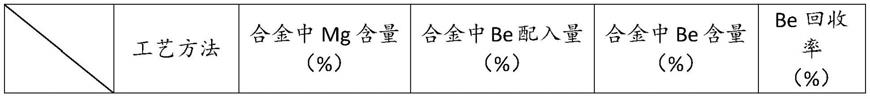

计算实施例1、实施例2、实施例3、对比例1、对比例2、对比例3和对比例4制备得到的铝镁系铝合金熔炼中铍的回收率,具体数据如表1所示。

[0081]

实施例1、实施例2、实施例3、对比例1、对比例2、对比例3和对比例4的铝镁系铝合金熔炼中具体镁含量、铍的加入量和铝镁系铝合金材料中铍的含量如表1所示。

[0082]

表1

[0083][0084][0085]

由表1的数据可以看出,实施例1、实施例2和实施例3制备得到的铝镁系铝合金熔炼中铍的回收率达到98%以上,具有非常高的铍回收率。

[0086]

对比例1中,先加铍,再加镁元素的方法,制备得到的铝镁系铝合金熔炼中铍的回收率最低,仅有40%左右。先加入铝铍中间合金。由于beal2o3的生成物自由能变化值为-1880.532kj/mol,al2o3的生成物自由能变化值为-1353.698kj/mol),所以,beal2o3的反应产物将会先于al2o3而优先生成。熔体中的氧将会耗损大量的铍。尽管这对随后所加入的镁可以起到抑制镁的氧化作用,但却损耗了大量的稀有贵金属铍。

[0087]

对比例2和对比例3中,先精炼剂,然后加镁,最后加铍,制备得到的铝镁系铝合金熔炼中铍的回收率也较低,大约在50-70%之间。尽管是精炼后的铝熔体其含气量已大为降低,且从镁、铍的加入顺序与本发明方法的顺序类似,但精炼后由于铝镁系铝合金需要加入大量的镁,相对于铝熔体的温度,大量的冷料加入必然带入大量的气体,使铝熔体中的h、o重新增加,因而也就增大了铍和镁的氧化损耗。

[0088]

对比例4中加入的精炼剂不含ba,没有ba3al2o6、baal2o4这两个自由能变化值的负数远大于beo、beal2o3的生成物的形成,所以,制备得到的铝镁系铝合金熔炼中铍的回收率也较低,铍的回收率不到70%。

[0089]

综上,说明本发明提供的在铝镁系铝合金熔炼中提高铍回收率的制备方法,镁、铍

和精炼流程的加入顺序合理,精炼剂的选用合理,制备得到的铝镁系铝合金在熔炼中具有高达98%以上的铍的回收率。

[0090]

在本申请中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0091]

在本说明书的描述中,参考术语“优选实施例”、“再一实施例”、“其他实施例”或“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本申请的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0092]

尽管上面已经示出和描述了本申请的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本申请的限制,本领域的普通技术人员在本申请的范围内可以对上述实施例进行变化、修改、替换和变型。凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1