一种隔层胎体材料及金刚石刀头的制备方法与流程

[0001]

本发明涉及石材切割工具领域,具体而言,涉及一种隔层胎体材料及金刚石刀头的制备方法。

背景技术:

[0002]

传统金刚石刀头是由工作层和铁片夹层构成,生产过程是由人工把工作层和铁片相互叠加装入石墨模具,然后进行烧结,这种工艺生产出来的刀头虽然在锋利度上有很大进步,但是需要投入大量的人工成本,随着产品的激烈竞争,加上人工成本的上升,就促使了设备的自动化,智能化发展,多层全自动冷压机也应运而生,它可以自动实现多层冷压,降低冷压成本和后期的装坯和烧结成本,但是传统铁片夹层具有不可压缩性,不能用于多层自动冷压设备,因此使用金刚石刀头的粉末隔层代替铁片隔层迫在眉睫。

技术实现要素:

[0003]

本发明所要解决的技术问题在于提供一种隔层胎体材料及金刚石刀头的制备方法,在适用于多层全自动冷压机提高效率的同时也能够大幅度降低人工以及材料等成本,并且保持较好烧结性能,达到较好的烧结致密度,有良好的强度,能有效的配合刀头工作层的磨损速度。具体技术方案如下:

[0004]

一种隔层胎体材料,所述隔层胎体材料中各组份及质量百分比为:85-65%fe、8-15%zn、5-20%cu和2-5%alsi。

[0005]

进一步,所述隔层胎体材料中各组份及质量百分比为:85%fe、8%zn、5%cu和2%alsi。

[0006]

进一步,所述隔层胎体材料中各组份及质量百分比为:70%fe、15%zn、10%cu和5%alsi。

[0007]

进一步,所述隔层胎体材料的粉末粒度为100-500目。

[0008]

进一步,所述隔层胎体材料的粉末粒度为200-400目。

[0009]

进一步,所述隔层胎体材料氧含量为1500-3500ppm。

[0010]

进一步,所述隔层胎体材料氧含量为2000-3000ppm。

[0011]

本发明还涉及一种金刚石刀头的制备方法,采用如权利要求1-7任一项所述隔层胎体材料制备而成,包括如下步骤:

[0012]

步骤一,准备隔层胎体材料,按质量百分比称取85-65%fe、8-15%zn、5-20%cu和2-5%alsi粉末,均匀搅拌45-90分钟,得到混合均匀的隔层胎体材料;

[0013]

步骤二,在多层全自动冷压机中,将隔层胎体材料、第一工作层混合料、第二工作层混合料,分别装入对应料斗中;

[0014]

步骤三,将第一工作层混合料送入模腔中,采用200-400kg/cm

2

的第一压力预压,并把预压后的第一坯体留在模腔中,停留在合适位置,第一坯体上方预留好填充隔层胎体材料的腔体;

[0015]

步骤四,将隔层胎体材料送入模腔中,填满上一次坯体上方预留的腔体,采用在上一次预压压力的基础上高50-100kg/cm

2

的压力预压,将隔层胎体材料和上一次坯体压在一起,把预压后的坯体留在模腔中,停留在合适位置,坯体上方预留好填充第二工作层混合料的空间;

[0016]

步骤五,将第二工作层混合料送入模腔中,填满预留的腔体,采用在上一次预压压力的基础上高50-100kg/cm

2

的压力预压,将第二工作层混合料和上一次坯体压在一起,把预压后坯体留在模腔中,停留在合适位置,坯体上方预留好填充下一个隔层胎体材料的空间;

[0017]

步骤六,按照顺序重复步骤四和步骤五,重复次数为0-n次,n为自然数,其中为每个步骤中采用的预压压力均比上一次使用的预压压力高50-100kg/cm

2

;

[0018]

步骤七,脱模完成整个刀头坯体的冷压;

[0019]

步骤八,装盘备用,装入模具中烧结,得到所需的金刚石刀头。

[0020]

进一步,所述步骤一中采用三维混料机均匀搅拌隔层胎体混合材料45-90分钟。

[0021]

进一步,所述模具为石墨模具。

[0022]

有益效果:

[0023]

采用本发明技术方案产生的有益效果如下:

[0024]

一、隔层胎体材料中采用粗粒度的单质fe粉,粉末比表面积较小,同质量的材料与空气接触面积比细粒度的要小得多,抗氧化能力更强,比细粒度粉末更稳定,同时单质fe粉相比于传统铁基预合金粉价格低廉,本发明中隔层胎体材料单质fe粉占整个隔层胎体材料的65%以上,价格成本得到了大幅度降低。

[0025]

二、隔层胎体材料中添加zn粉,zn粉在烧结过程呈液相状态,属于纯液相烧结,它可以在较粗的铁粉间隙中流动、蠕动、填充,促进成分的均匀合金化,有利于胎体烧结;隔层胎体材料中还添加cu粉,cu粉与zn粉易生成黄铜合金,可以防止zn的汽化流失,进一步促进zn与隔层胎体材料中fe的合金化烧结,使胎体有足够的强度。

[0026]

三、隔层胎体材料中添加有alsi,是一种新型材料,主要作用在于促进fe基胎体的烧结,提高胎体材料的脆性,使胎体有更好的磨损性能。alsi的成分是al73si27,这个材料是直接购买的。

[0027]

四、采用上述配方及粒度得到的胎体材料,具体如下优势:(1)经济性,隔层主成分采用的是单质fe,比传统铁基预合金粉成本降低了35%;(2)冷压性能,冷压成型性能、和胎体粉末的冷压亲和性好,冷压后不会开裂;(3)烧结性能,烧结范围宽,通用性强,能和公司的主流配方配合,达到较好的烧结致密度;(4)机械性能,烧结后胎体有良好的强度,能有效的配合刀头工作层的磨损速度。

具体实施方式

[0028]

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明的具体实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,对以下提供的本发明的实施方式的详细描述并非旨在限制要求保护的本

发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

[0029]

一种隔层胎体材料,隔层胎体材料中各组份及质量百分比为:85-65%fe、8-15%zn、5-20%cu和2-5%alsi。隔层胎体材料的粉末粒度为100-500目;隔层胎体材料氧含量为1500-3500ppm。

[0030]

本发明还涉及一种金刚石刀头的制备方法,包括如下步骤:

[0031]

步骤一,准备隔层胎体材料,按质量百分比称取85-65%fe、8-15%zn、5-20%cu和2-5%alsi粉末,均匀搅拌45-90分钟,得到混合均匀的隔层胎体材料;

[0032]

步骤二,在多层全自动冷压机中,将隔层胎体材料、第一工作层混合料、第二工作层混合料,分别装入对应料斗中;

[0033]

步骤三,将第一工作层混合料送入模腔中,采用200-400kg/cm

2

的第一压力预压,并把预压后的第一坯体留在模腔中,停留在合适位置,第一坯体上方预留好填充隔层胎体材料的腔体;

[0034]

步骤四,将隔层胎体材料送入模腔中,填满上一次坯体上方预留的腔体,采用在上一次预压压力的基础上高50-100kg/cm

2

的压力预压,将隔层胎体材料和上一次坯体压在一起,把预压后的坯体留在模腔中,停留在合适位置,坯体上方预留好填充第二工作层混合料的空间;

[0035]

步骤五,将第二工作层混合料送入模腔中,填满预留的腔体,采用在上一次预压压力的基础上高50-100kg/cm

2

的压力预压,将第二工作层混合料和上一次坯体压在一起,把预压后坯体留在模腔中,停留在合适位置,坯体上方预留好填充下一个隔层胎体材料的空间;

[0036]

步骤六,按照顺序重复步骤四和步骤五,重复次数为0-n次,n为自然数,其中为每个步骤中采用的预压压力均比上一次使用的预压压力高50-100kg/cm

2

;

[0037]

步骤七,脱模完成整个刀头坯体的冷压;

[0038]

步骤八,装盘备用,装入模具中烧结,得到所需的金刚石刀头。

[0039]

作为一种优选的实施方式,步骤一中采用三维混料机均匀搅拌隔层胎体混合材料45-90分钟。

[0040]

作为一种优选的实施方式,模具为石墨模具。

[0041]

下面通过几组实施例和对比例对本实施方式的技术方案的有益效果进行进一步的介绍。

[0042]

实施例一:

[0043]

本实施例中金刚石刀头的制备方法,包括如下步骤:

[0044]

步骤一、准备隔层胎体材料,按质量百分比称取85%fe、8%zn、5%cu和2%alsi粉末,隔层胎体材料的粉末粒度为100-500目,隔层胎体材料氧含量为1500-3500ppm,采用三维混料机均匀搅拌45-90分钟,得到混合均匀的隔层胎体材料;

[0045]

步骤二,在多层全自动冷压机中,将隔层胎体材料、第一工作层混合料、第二工作层混合料,分别装入对应料斗中;

[0046]

步骤三,将第一工作层混合料送入模腔中,采用200-400kg/cm

2

的第一压力预压,

并把预压后的第一坯体留在模腔中,停留在合适位置,第一坯体上方预留好填充隔层胎体材料的腔体;

[0047]

步骤四,将隔层胎体材料送入模腔中,填满上一次坯体上方预留的腔体,采用在上一次预压压力的基础上高50-100kg/cm

2

的压力预压,将隔层胎体材料和上一次坯体压在一起,把预压后的坯体留在模腔中,停留在合适位置,坯体上方预留好填充第二工作层混合料的空间;

[0048]

步骤五,将第二工作层混合料送入模腔中,填满预留的腔体,采用在上一次预压压力的基础上高50-100kg/cm

2

的压力预压,将第二工作层混合料和上一次坯体压在一起,把预压后坯体留在模腔中,停留在合适位置,坯体上方预留好填充下一个隔层胎体材料的空间;

[0049]

步骤六,按照顺序重复步骤四和步骤五,重复次数为0-n次,n为自然数,其中为每个步骤中采用的预压压力均比上一次使用的预压压力高50-100kg/cm

2

;

[0050]

步骤七,脱模完成整个刀头坯体的冷压;

[0051]

步骤八,装盘备用,装入石墨模具中烧结,得到所需的金刚石刀头。

[0052]

实施例二:

[0053]

本实施例中金刚石刀头的制备方法,包括如下步骤:

[0054]

步骤一、准备隔层胎体材料,按质量百分比称取70%fe、15%zn、10%cu和5%alsi粉末,隔层胎体材料的粉末粒度为100-500目,隔层胎体材料氧含量为1500-3500ppm,采用三维混料机均匀搅拌45-90分钟,得到混合均匀的隔层胎体材料;

[0055]

步骤二,在多层全自动冷压机中,将隔层胎体材料、第一工作层混合料、第二工作层混合料,分别装入对应料斗中;

[0056]

步骤三,将第一工作层混合料送入模腔中,采用200-400kg/cm

2

的第一压力预压,并把预压后的第一坯体留在模腔中,停留在合适位置,第一坯体上方预留好填充隔层胎体材料的腔体;

[0057]

步骤四,将隔层胎体材料送入模腔中,填满上一次坯体上方预留的腔体,采用在上一次预压压力的基础上高50-100kg/cm

2

的压力预压,将隔层胎体材料和上一次坯体压在一起,把预压后的坯体留在模腔中,停留在合适位置,坯体上方预留好填充第二工作层混合料的空间;

[0058]

步骤五,将第二工作层混合料送入模腔中,填满预留的腔体,采用在上一次预压压力的基础上高50-100kg/cm

2

的压力预压,将第二工作层混合料和上一次坯体压在一起,把预压后坯体留在模腔中,停留在合适位置,坯体上方预留好填充下一个隔层胎体材料的空间;

[0059]

步骤六,按照顺序重复步骤四和步骤五,重复次数为0-n次,n为自然数,其中为每个步骤中采用的预压压力均比上一次使用的预压压力高50-100kg/cm

2

;

[0060]

步骤七,脱模完成整个刀头坯体的冷压;

[0061]

步骤八,装盘备用,装入石墨模具中烧结,得到所需的金刚石刀头。

[0062]

对比例一:

[0063]

本对比例中金刚石刀头的制备方法,包括如下步骤:

[0064]

步骤一、准备隔层胎体材料,按质量百分比称取50%fe、20%zn、25%cu和5%alsi

粉末,隔层胎体材料的粉末粒度为100-500目,隔层胎体材料氧含量为1500-3500ppm,采用三维混料机均匀搅拌45-90分钟,得到混合均匀的隔层胎体材料;

[0065]

步骤二,在多层全自动冷压机中,将隔层胎体材料、第一工作层混合料、第二工作层混合料,分别装入对应料斗中;

[0066]

步骤三,将第一工作层混合料送入模腔中,采用200-400kg/cm

2

的第一压力预压,并把预压后的第一坯体留在模腔中,停留在合适位置,第一坯体上方预留好填充隔层胎体材料的腔体;

[0067]

步骤四,将隔层胎体材料送入模腔中,填满上一次坯体上方预留的腔体,采用在上一次预压压力的基础上高50-100kg/cm

2

的压力预压,将隔层胎体材料和上一次坯体压在一起,把预压后的坯体留在模腔中,停留在合适位置,坯体上方预留好填充第二工作层混合料的空间;

[0068]

步骤五,将第二工作层混合料送入模腔中,填满预留的腔体,采用在上一次预压压力的基础上高50-100kg/cm

2

的压力预压,将第二工作层混合料和上一次坯体压在一起,把预压后坯体留在模腔中,停留在合适位置,坯体上方预留好填充下一个隔层胎体材料的空间;

[0069]

步骤六,按照顺序重复步骤四和步骤五,重复次数为0-n次,n为自然数,其中为每个步骤中采用的预压压力均比上一次使用的预压压力高50-100kg/cm

2

;

[0070]

步骤七,脱模完成整个刀头坯体的冷压;

[0071]

步骤八,装盘备用,装入石墨模具中烧结,得到所需的金刚石刀头。

[0072]

对比例二:

[0073]

本对比例中金刚石刀头的制备方法,包括如下步骤:

[0074]

步骤一、准备隔层胎体材料,按质量百分比称取90%fe、3%zn、5%cu和2%alsi粉末,隔层胎体材料的粉末粒度为100-500目,隔层胎体材料氧含量为1500-3500ppm,采用三维混料机均匀搅拌45-90分钟,得到混合均匀的隔层胎体材料;

[0075]

步骤二,在多层全自动冷压机中,将隔层胎体材料、第一工作层混合料、第二工作层混合料,分别装入对应料斗中;

[0076]

步骤三,将第一工作层混合料送入模腔中,采用200-400kg/cm

2

的第一压力预压,并把预压后的第一坯体留在模腔中,停留在合适位置,第一坯体上方预留好填充隔层胎体材料的腔体;

[0077]

步骤四,将隔层胎体材料送入模腔中,填满上一次坯体上方预留的腔体,采用在上一次预压压力的基础上高50-100kg/cm

2

的压力预压,将隔层胎体材料和上一次坯体压在一起,把预压后的坯体留在模腔中,停留在合适位置,坯体上方预留好填充第二工作层混合料的空间;

[0078]

步骤五,将第二工作层混合料送入模腔中,填满预留的腔体,采用在上一次预压压力的基础上高50-100kg/cm

2

的压力预压,将第二工作层混合料和上一次坯体压在一起,把预压后坯体留在模腔中,停留在合适位置,坯体上方预留好填充下一个隔层胎体材料的空间;

[0079]

步骤六,按照顺序重复步骤四和步骤五,重复次数为0-n次,n为自然数,其中为每个步骤中采用的预压压力均比上一次使用的预压压力高50-100kg/cm

2

;

[0080]

步骤七,脱模完成整个刀头坯体的冷压;

[0081]

步骤八,装盘备用,装入石墨模具中烧结,得到所需的金刚石刀头。

[0082]

对比例三:

[0083]

本对比例中金刚石刀头的制备方法,包括如下步骤:

[0084]

步骤一、准备隔层胎体材料,按质量百分比称取70%fe、10%zn、10%cu和10%alsi粉末,隔层胎体材料的粉末粒度为100-500目,隔层胎体材料氧含量为1500-3500ppm,采用三维混料机均匀搅拌45-90分钟,得到混合均匀的隔层胎体材料;

[0085]

步骤二,在多层全自动冷压机中,将隔层胎体材料、第一工作层混合料、第二工作层混合料,分别装入对应料斗中;

[0086]

步骤三,将第一工作层混合料送入模腔中,采用200-400kg/cm

2

的第一压力预压,并把预压后的第一坯体留在模腔中,停留在合适位置,第一坯体上方预留好填充隔层胎体材料的腔体;

[0087]

步骤四,将隔层胎体材料送入模腔中,填满上一次坯体上方预留的腔体,采用在上一次预压压力的基础上高50-100kg/cm

2

的压力预压,将隔层胎体材料和上一次坯体压在一起,把预压后的坯体留在模腔中,停留在合适位置,坯体上方预留好填充第二工作层混合料的空间;

[0088]

步骤五,将第二工作层混合料送入模腔中,填满预留的腔体,采用在上一次预压压力的基础上高50-100kg/cm

2

的压力预压,将第二工作层混合料和上一次坯体压在一起,把预压后坯体留在模腔中,停留在合适位置,坯体上方预留好填充下一个隔层胎体材料的空间;

[0089]

步骤六,按照顺序重复步骤四和步骤五,重复次数为0-n次,n为自然数,其中为每个步骤中采用的预压压力均比上一次使用的预压压力高50-100kg/cm

2

;

[0090]

步骤七,脱模完成整个刀头坯体的冷压;

[0091]

步骤八,装盘备用,装入石墨模具中烧结,得到所需的金刚石刀头。

[0092]

对比例四:

[0093]

本对比例中一种金刚石刀头的制备方法,包括如下步骤:

[0094]

步骤一、准备隔层胎体材料,按质量百分比称取80%fe、9%zn、10%cu和1%alsi粉末,隔层胎体材料的粉末粒度为100-500目,隔层胎体材料氧含量为1500-3500ppm,采用三维混料机均匀搅拌45-90分钟,得到混合均匀的隔层胎体材料;

[0095]

步骤二,在多层全自动冷压机中,将隔层胎体材料、第一工作层混合料、第二工作层混合料,分别装入对应料斗中;

[0096]

步骤三,将第一工作层混合料送入模腔中,采用200-400kg/cm

2

的第一压力预压,并把预压后的第一坯体留在模腔中,停留在合适位置,第一坯体上方预留好填充隔层胎体材料的腔体;

[0097]

步骤四,将隔层胎体材料送入模腔中,填满上一次坯体上方预留的腔体,采用在上一次预压压力的基础上高50-100kg/cm

2

的压力预压,将隔层胎体材料和上一次坯体压在一起,把预压后的坯体留在模腔中,停留在合适位置,坯体上方预留好填充第二工作层混合料的空间;

[0098]

步骤五,将第二工作层混合料送入模腔中,填满预留的腔体,采用在上一次预压压

力的基础上高50-100kg/cm

2

的压力预压,将第二工作层混合料和上一次坯体压在一起,把预压后坯体留在模腔中,停留在合适位置,坯体上方预留好填充下一个隔层胎体材料的空间;

[0099]

步骤六,按照顺序重复步骤四和步骤五,重复次数为0-n次,n为自然数,其中为每个步骤中采用的预压压力均比上一次使用的预压压力高50-100kg/cm

2

;

[0100]

步骤七,脱模完成整个刀头坯体的冷压;

[0101]

步骤八,装盘备用,装入石墨模具中烧结,得到所需的金刚石刀头。

[0102]

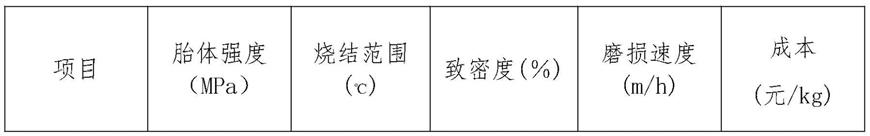

对上述两组实施例和四组对比例制得的金刚石刀头的锋利度和使用寿命进行的测试,具体数据如下:

[0103]

表1各组实施例和对比例制得金刚石刀头的各项测试数据

[0104][0105][0106]

采用上述两种比例制得的金刚石刀头,其性能:胎体强度分别为1230和1103mpa,致密度分别为98.3%和99.2%。烧结范围分别为840-860℃和830-850℃,磨损速度分别为0.15m/h和0.18m/h。可见本专利涉及的实施例一、实施例二性能较好。

[0107]

以上仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1