一种塑料制品挤塑成型工艺的制作方法

[0001]

本发明涉及塑料成型加工技术领域,特别涉及一种塑料制品挤塑成型工艺。

背景技术:

[0002]

塑料是以单体为原料,通过加聚或缩聚反应聚合而成的高分子化合物,其抗形变能力中等,介于纤维和橡胶之间,由合成树脂及填料、增塑剂、稳定剂、润滑剂、色料等添加剂组成,塑料的主要成分是树脂,树脂是指尚未和各种添加剂混合的高分子化合物,树脂这一名词最初是由动植物分泌出的脂质而得名,如松香、虫胶等。树脂约占塑料总重量的40%~100%,塑料的基本性能主要决定于树脂的本性,但添加剂也起着重要作用,有些塑料基本上是由合成树脂所组成,不含或少含添加剂,如有机玻璃、聚苯乙烯等,熟料的成型方式有很多种,最为常用的是挤塑成型,挤出成型在塑料加工中又称为挤塑,在非橡胶挤出机加工中利用液压机压力于模具本身的挤出称压出,是指物料通过挤出机料筒和螺杆间的作用,边受热塑化,边被螺杆向前推送,连续通过机头而制成各种截面制品或半制品的一种加工方法,但在塑料制品挤塑成型过程中会出现以下问题:

[0003]

1、常见的挤塑成型的塑料成型工件在挤塑成型之后表面有较多的毛刺与不平整面,在对成型工件表面进行打磨时,因成型工件的表面形状等原因,导致部分拐角处的毛刺难以去除,使得工件后期使用时受到一定影响;

[0004]

2、在对成型工件进行表面打磨的时,需要对成型工件进行固定,而对成型工件进行固定时易造成成型工件的固定夹伤,影响到后期使用。

技术实现要素:

[0005]

(一)技术方案

[0006]

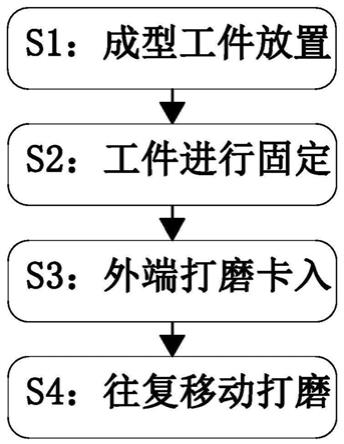

为了实现上述目的,本发明采用以下技术方案,一种塑料制品挤塑成型工艺,其使用了一种塑料制品挤塑成型装置,该塑料制品挤塑成型装置包括工作台、架板、固定机构、内端打磨机构、外端打磨机构和往复移动机构,采用上述塑料制品挤塑成型装置进行塑料制品挤塑成型时具体成型工艺如下:

[0007]

s1、成型工件放置:将挤塑成型之后的工件放置在工作台的架板上,且工件的凸起部分套在内端打磨机构上;

[0008]

s2、工件进行固定:s1步骤结束后,通过固定机构对架板上的工件两端进行固定,避免工件运动,然后内端打磨机构与工件凸起部分相贴紧;

[0009]

s3、外端打磨卡入:s2步骤进行的同时,固定机构对工件进行固定时带动外端打磨机构同时向下移动,然后外端打磨机构卡入工件凹陷部分凸板上;

[0010]

s4、往复移动打磨:s3步骤结束之后,通过往复移动机构带动内端打磨机构与外端打磨机构进行移动打磨。

[0011]

所述的工作台是开口向上的匚形结构,工作台的相对面靠近水平段处左右对称安装有架板,工作台的水平段上端面设置有内端打磨机构,内端打磨机构位于两组架板之间,

工作台的水平段内设置有固定机构,内端打磨机构的上方设置有外端打磨机构,工作台的上端面后侧设置有往复移动机构。

[0012]

所述的固定机构包括安放槽、液压缸、移动板和l形板,所述的工作台的水平段前端内部开设有安放槽,安放槽内安装有液压缸,液压缸的移动杆上安装有移动板,移动板的左右两侧对称安装有l形板,l形板的水平段在上端,l形板的竖直段穿设工作台与架板,l形板的水平段位于架板上方,l形板的水平段下端面安装有橡胶层,当成型工件放到架板上之后,液压缸通过移动板带动l形板向下运动,使得l形板将成型工件的两端进行固定,避免工件在进行表面去毛刺的过程中发生运动,橡胶层可避免卡伤工件。

[0013]

所述的内端打磨机构包括一号移动槽、打磨块、电动气缸、一号连接板、一号推杆、一号打磨板、卡板和卡槽,所述的工作台水平段上端面中部开设有一号移动槽,一号移动槽内设置有打磨块,打磨块的上端面设置有磨砂层,打磨块的上端面开设有一号矩形凹槽,一号矩形凹槽从左往右等距离开设,打磨块内部开设有一号放置槽,一号放置槽与一号矩形凹槽连通,一号放置槽内安装有电动气缸,电动气缸的移动杆上安装有一号连接板,一号连接板上通过铰轴铰接有一号推杆,一号推杆前后对称排布,前后两组一号推杆通过铰轴从左往右等距离排布,一号推杆贯穿一号矩形凹槽,一号矩形凹槽的左右两侧均开设有推动槽,一号矩形凹槽与推动槽连通,两组推动槽内均设置有一号打磨板,一号打磨板的外侧端面设置有磨砂层,两组一号打磨板的相对面通过铰链分别与前后一号推杆的上端铰接,一号打磨板的下端前后两端面均安装有卡板,推动槽的前后内壁对称开设有卡槽,卡板位于卡槽内,固定机构将成型工件固定之后,通过电动气缸推动一号连接板向上运动,一号连接板推动前后两组一号推杆的下端向上运动,同时前后两组一号推杆的上端向两侧运动,前后两组一号推杆同时推动一号打磨板向两侧运动,使得一号打磨板与成型工件的凸起部分内壁相贴紧,然后通过往复移动机构带动打磨块进行往复移动,从而使打磨块带动一号打磨板进行往复运动,一号打磨板将成型工件的凸起部分内壁的毛刺进行打磨去除,一号打磨板打磨的同时打磨块上的打磨层将成型工件下端面的毛刺进行去除,使得工件在使用时不因毛刺影响使用效果。

[0014]

所述的外端打磨机构包括下压板、连接杆、卡放槽、匚形板、限位板、电动推杆、二号连接板、二号推杆、吊板和二号打磨板,所述的工作台的相对面对称开设有匚形凹槽,两组匚形槽内设置有下压板,下压板的下端面左右对称安装有连接杆,连接杆贯穿架板与工作台与移动板相连接,下压板的下端面中部开设有方形凹槽,方形凹槽的相对面靠近上端处开设有卡放槽,方形凹槽内设置有匚形板,匚形板的下端面安装有磨砂层,匚形板是开口向下的匚形结构,匚形板的左右两端面均安装有限位板,限位板位于卡放槽内,匚形板的水平段内部开设有二号放置槽,二号放置槽内安装有电动推杆,电动推杆的移动杆上安装有二号连接板,匚形板的水平段下端面开设有二号矩形凹槽,二号矩形凹槽左右对称开设,二号矩形凹槽与二号放置槽连通,二号连接板的下端面通过铰轴前后对称铰接有二号推杆,前后两组二号推杆通过铰轴左右对称铰接在二号连接板上,二号矩形凹槽的的左右两侧开设有滑槽,滑槽与二号矩形凹槽连通,滑槽的前后两侧开设有吊槽,两组滑槽内均设置有二号打磨板,二号打磨板的上端外侧端面安装有吊板,吊板位于吊槽内,两组二号打磨板的相对面通过铰链与前后两组二号推杆的下端相连接,邻近两组二号打磨板位于成型工件凹陷部分的侧壁与凸板之间,在移动板带动l形板向下运动的同时,移动板通过连接杆同步带动

下压板向下运动,下压板同步带动匚形板向下运动,匚形板同步带动二号打磨板向下运动,在l形板将成型工件卡紧时,二号打磨板的下端面与成型工件的凹陷部分底部贴紧,然后通过电动推杆推动二号连接板向下运动,二号连接板带动二号推杆的上端向下运动,同时前后两组二号推杆的下端向两侧移动,前后两组二号推杆推动二号打磨板向两侧运动,使得二号打磨板与成型工件凹陷部分内壁相贴紧,然后在往复移动机构带动内端打磨机构运动的同时同步带动匚形板进行运动,使得二号打磨板对成型工件凹陷部分进行打磨,同时匚形板上的磨砂层对成型工件的上表面进行打磨。

[0015]

作为本发明的一种优选技术方案,所述的往复移动机构包括支撑板、电动伸缩杆、往复杆、固定杆和滑动杆,所述的工作台的水平段上端面后侧安装有支撑板,支撑板的前端面安装有电动伸缩杆,电动伸缩杆的移动杆上安装有往复杆,往复杆的下端前端面与固定杆的一端相连接,固定杆的另一端安装在打磨块的后端面上,往复杆的上端前端面开设有滑动槽,滑动槽内设置有滑动杆,滑动杆穿设下压板与匚形板的水平段后端面相连接,在下压板向下运动时,滑动杆在往复杆上进行运动,然后通过电动伸缩杆带动往复杆进行前后往复运动,往复杆带动固定杆与滑动杆进行往复运动,使得往固定杆与滑动杆分别带动打磨块与匚形板进行往复运动,使得一号打磨板与二号打磨板对成型工件的凸起内壁与凹陷内壁进行打磨,使得成型工件后期使用不受到毛刺影响。

[0016]

作为本发明的一种优选技术方案,多组所述的一号打磨板的上端内部均开设有收卷槽,收卷槽的前后内壁之间安装有弹性绳,弹性绳上套设有磨砂布,每邻近两组一号打磨板的相背面顶角开设有斜通孔,斜通孔向内侧倾斜,斜通孔与收卷槽连通,两组收卷槽内的磨砂布相连接,且收卷方向相反,在邻近两组一号打磨板向外侧移动时,两组一号打磨板拉动磨砂布,使得磨砂布与成型工件的凸起内壁贴紧,从而对其进行打磨,当成型工件打磨之后一号打磨板向内收回时,磨砂布在弹性绳的作用下进行收卷。

[0017]

作为本发明的一种优选技术方案,左右两外侧所述的二号打磨板的相背面上均安装有压缩弹簧,压缩弹簧从上往下等距离排布,靠近二号打磨板下端的两组压缩弹簧上安装有一号弹出打磨板,一号弹出打磨板长于二号打磨板,一号弹出打磨板的上方设置有二号弹出打磨板,二号弹出打磨板安装在靠近二号打磨板上端的两组压缩弹簧上,一号弹出打磨板与一号弹出打磨板的下端均安装有弹性磨砂板,弹性磨砂板的上端面与两组相邻的二号打磨板相连接,一号弹出打磨板与二号弹出打磨板的右端中部均设置有电磁铁,二号打磨板上设置有与电磁铁相配合的电磁层,电磁铁通电与二号打磨板上的电磁层吸附贴紧,在邻近两组二号打磨板与成型工件的凹陷内壁贴紧之后,电磁铁失电与电磁层分离,使得一号弹出打磨板与二号弹出打磨板在压缩弹簧的作用下弹出,从而一号弹出打磨板与二号弹出打磨板与二号打磨板未接触的成型工件凹陷内壁贴紧,同时一号弹出打磨板与二号弹出打磨板带动弹性磨砂板与成型工件凸板表面贴紧,使得成型工件的表面得到全面打磨。

[0018]

作为本发明的一种优选技术方案,所述的一号打磨板与推动槽的内壁之间安装有海绵板,海绵板位于推动槽上端,在一号打磨板向外侧移动时将海绵板进行挤压,当一号打磨板对成型工件进行打磨时,海绵板对卡槽起到保护作用,避免打磨下的毛刺落入一号矩形凹槽进入到卡槽内,影响一号打磨板运动。

[0019]

作为本发明的一种优选技术方案,所述的l形板位于两组连接杆之间。

[0020]

(二)有益效果

[0021]

1、本发明所述的一种塑料制品挤塑成型工艺,本发明采用的固定机构可对成型工件进行固定,同时避免了工件夹伤现象,并采用了内端打磨机构与外端打磨机构同时对成型工件进行表面打磨,使得成型工件上的毛刺与不平整处得到去除与修平,保证了后期的使用效果;

[0022]

2、本发明所述的l形板的水平段下端面安装橡胶层,避免了l形板下压对成型工件进行固定时对工件表面造成夹伤现象;

[0023]

3、本发明所述的二号打磨板上安装的一号弹出打磨板与二号弹出打磨板在电磁铁失电时通过压缩弹簧的作用弹出,从而与成型工件的表面进行接触,使得成型工件得到有效的打磨。

附图说明

[0024]

下面结合附图和实施例对本发明进一步说明。

[0025]

图1是本发明的工艺流程图;

[0026]

图2是本发明成型工件的立体结构示意图;

[0027]

图3是本发明的立体结构示意图;

[0028]

图4是本发明的主剖视图;

[0029]

图5是本发明图4的a-a向剖视图;

[0030]

图6是本发明图4的b向局部放大图;

[0031]

图7是本发明图4的c向局部放大图;

[0032]

图8是本发明图5的d向局部放大图;

[0033]

图9是本发明图5的e向局部放大图。

具体实施方式

[0034]

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求先定和覆盖的多种不同方式实施。

[0035]

如图1至图9所示,一种塑料制品挤塑成型工艺,其使用了一种塑料制品挤塑成型装置,该塑料制品挤塑成型装置包括工作台1、架板2、固定机构3、内端打磨机构4、外端打磨机构5和往复移动机构6,采用上述塑料制品挤塑成型装置进行塑料制品挤塑成型时具体成型工艺如下:

[0036]

s1、成型工件放置:将挤塑成型之后的工件放置在工作台1的架板2上,且工件的凸起部分套在内端打磨机构4上;

[0037]

s2、工件进行固定:s1步骤结束后,通过固定机构3对架板2上的工件两端进行固定,避免工件运动,然后内端打磨机构4与工件凸起部分相贴紧;

[0038]

s3、外端打磨卡入:s2步骤进行的同时,固定机构3对工件进行固定时带动外端打磨机构5同时向下移动,然后外端打磨机构5卡入工件凹陷部分凸板上;

[0039]

s4、往复移动打磨:s3步骤结束之后,通过往复移动机构6带动内端打磨机构4与外端打磨机构5进行移动打磨。

[0040]

所述的工作台1是开口向上的匚形结构,工作台1的相对面靠近水平段处左右对称

安装有架板2,工作台1的水平段上端面设置有内端打磨机构4,内端打磨机构4位于两组架板2之间,工作台1的水平段内设置有固定机构3,内端打磨机构4的上方设置有外端打磨机构5,工作台1的上端面后侧设置有往复移动机构6。

[0041]

所述的固定机构3包括安放槽30、液压缸31、移动板32和l形板33,所述的工作台1的水平段前端内部开设有安放槽30,安放槽30内安装有液压缸31,液压缸31的移动杆上安装有移动板32,移动板32的左右两侧对称安装有l形板33,l形板33的水平段在上端,l形板33的竖直段穿设工作台1与架板2,l形板33的水平段位于架板2上方,l形板33的水平段下端面安装有橡胶层,当成型工件放到架板2上之后,液压缸31通过移动板32带动l形板33向下运动,使得l形板33将成型工件的两端进行固定,避免工件在进行表面去毛刺的过程中发生运动,橡胶层可避免卡伤工件。

[0042]

所述的内端打磨机构4包括一号移动槽40、打磨块41、电动气缸42、一号连接板43、一号推杆44、一号打磨板45、卡板46和卡槽47,所述的工作台1水平段上端面中部开设有一号移动槽40,一号移动槽40内设置有打磨块41,打磨块41的上端面设置有磨砂层,打磨块41的上端面开设有一号矩形凹槽,一号矩形凹槽从左往右等距离开设,打磨块41内部开设有一号放置槽,一号放置槽与一号矩形凹槽连通,一号放置槽内安装有电动气缸42,电动气缸42的移动杆上安装有一号连接板43,一号连接板43上通过铰轴铰接有一号推杆44,一号推杆44前后对称排布,前后两组一号推杆44通过铰轴从左往右等距离排布,一号推杆44贯穿一号矩形凹槽,一号矩形凹槽的左右两侧均开设有推动槽,一号矩形凹槽与推动槽连通,两组推动槽内均设置有一号打磨板45,一号打磨板45的外侧端面设置有磨砂层,两组一号打磨板45的相对面通过铰链分别与前后一号推杆44的上端铰接,一号打磨板45的下端前后两端面均安装有卡板46,推动槽的前后内壁对称开设有卡槽47,卡板46位于卡槽47内,固定机构3将成型工件固定之后,通过电动气缸42推动一号连接板43向上运动,一号连接板43推动前后两组一号推杆44的下端向上运动,同时前后两组一号推杆44的上端向两侧运动,前后两组一号推杆44同时推动一号打磨板45向两侧运动,使得一号打磨板45与成型工件的凸起部分内壁相贴紧,然后通过往复移动机构6带动打磨块41进行往复移动,从而使打磨块41带动一号打磨板45进行往复运动,一号打磨板45将成型工件的凸起部分内壁的毛刺进行打磨去除,一号打磨板45打磨的同时打磨块41上的打磨层将成型工件下端面的毛刺进行去除,使得工件在使用时不因毛刺影响使用效果。

[0043]

多组所述的一号打磨板45的上端内部均开设有收卷槽450,收卷槽450的前后内壁之间安装有弹性绳451,弹性绳451上套设有磨砂布452,每邻近两组一号打磨板45的相背面顶角开设有斜通孔,斜通孔向内侧倾斜,斜通孔与收卷槽450连通,两组收卷槽450内的磨砂布452相连接,且收卷方向相反,在邻近两组一号打磨板45向外侧移动时,两组一号打磨板45拉动磨砂布452,使得磨砂布452与成型工件的凸起内壁贴紧,从而对其进行打磨,当成型工件打磨之后一号打磨板45向内收回时,磨砂布452在弹性绳451的作用下进行收卷。

[0044]

所述的一号打磨板45与推动槽的内壁之间安装有海绵板454,海绵板454位于推动槽上端,在一号打磨板45向外侧移动时将海绵板454进行挤压,当一号打磨板45对成型工件进行打磨时,海绵板454对卡槽47起到保护作用,避免打磨下的毛刺落入一号矩形凹槽进入到卡槽47内,影响一号打磨板45运动。

[0045]

所述的外端打磨机构5包括下压板50、连接杆51、卡放槽52、匚形板53、限位板54、

电动推杆55、二号连接板56、二号推杆57、吊板58和二号打磨板59,所述的工作台1的相对面对称开设有匚形凹槽,两组匚形槽内设置有下压板50,下压板50的下端面左右对称安装有连接杆51,连接杆51贯穿架板2与工作台1与移动板32相连接,下压板50的下端面中部开设有方形凹槽,方形凹槽的相对面靠近上端处开设有卡放槽52,方形凹槽内设置有匚形板53,匚形板53的下端面安装有磨砂层,匚形板53是开口向下的匚形结构,匚形板53的左右两端面均安装有限位板54,限位板54位于卡放槽52内,匚形板53的水平段内部开设有二号放置槽,二号放置槽内安装有电动推杆55,电动推杆55的移动杆上安装有二号连接板56,匚形板53的水平段下端面开设有二号矩形凹槽,二号矩形凹槽左右对称开设,二号矩形凹槽与二号放置槽连通,二号连接板56的下端面通过铰轴前后对称铰接有二号推杆57,前后两组二号推杆57通过铰轴左右对称铰接在二号连接板56上,二号矩形凹槽的的左右两侧开设有滑槽,滑槽与二号矩形凹槽连通,滑槽的前后两侧开设有吊槽,两组滑槽内均设置有二号打磨板59,二号打磨板59的上端外侧端面安装有吊板58,吊板58位于吊槽内,两组二号打磨板59的相对面通过铰链与前后两组二号推杆57的下端相连接,邻近两组二号打磨板59位于成型工件凹陷部分的侧壁与凸板之间,在移动板32带动l形板33向下运动的同时,移动板32通过连接杆51同步带动下压板50向下运动,下压板50同步带动匚形板53向下运动,匚形板53同步带动二号打磨板59向下运动,在l形板33将成型工件卡紧时,二号打磨板59的下端面与成型工件的凹陷部分底部贴紧,然后通过电动推杆55推动二号连接板56向下运动,二号连接板56带动二号推杆57的上端向下运动,同时前后两组二号推杆57的下端向两侧移动,前后两组二号推杆57推动二号打磨板59向两侧运动,使得二号打磨板59与成型工件凹陷部分内壁相贴紧,然后在往复移动机构6带动内端打磨机构4运动的同时同步带动匚形板53进行运动,使得二号打磨板59对成型工件凹陷部分进行打磨,同时匚形板53上的磨砂层对成型工件的上表面进行打磨。

[0046]

左右两外侧所述的二号打磨板59的相背面上均安装有压缩弹簧590,压缩弹簧590从上往下等距离排布,靠近二号打磨板59下端的两组压缩弹簧590上安装有一号弹出打磨板591,一号弹出打磨板591长于二号打磨板59,一号弹出打磨板591的上方设置有二号弹出打磨板592,二号弹出打磨板592安装在靠近二号打磨板59上端的两组压缩弹簧590上,一号弹出打磨板591与一号弹出打磨板591的下端均安装有弹性磨砂板593,弹性磨砂板593的上端面与两组相邻的二号打磨板59相连接,一号弹出打磨板591与二号弹出打磨板592的右端中部均设置有电磁铁594,二号打磨板59上设置有与电磁铁594相配合的电磁层595,电磁铁594通电与二号打磨板59上的电磁层595吸附贴紧,在邻近两组二号打磨板59与成型工件的凹陷内壁贴紧之后,电磁铁594失电与电磁层595分离,使得一号弹出打磨板591与二号弹出打磨板592在压缩弹簧590的作用下弹出,从而一号弹出打磨板591与二号弹出打磨板592与二号打磨板59未接触的成型工件凹陷内壁贴紧,同时一号弹出打磨板591与二号弹出打磨板592带动弹性磨砂板593与成型工件凸板表面贴紧,使得成型工件的表面得到全面打磨。

[0047]

所述的l形板33位于两组连接杆51之间。

[0048]

所述的往复移动机构6包括支撑板60、电动伸缩杆61、往复杆62、固定杆63和滑动杆64,所述的工作台1的水平段上端面后侧安装有支撑板60,支撑板60的前端面安装有电动伸缩杆61,电动伸缩杆61的移动杆上安装有往复杆62,往复杆62的下端前端面与固定杆63的一端相连接,固定杆63的另一端安装在打磨块41的后端面上,往复杆62的上端前端面开

设有滑动槽,滑动槽内设置有滑动杆64,滑动杆64穿设下压板50与匚形板53的水平段后端面相连接,在下压板50向下运动时,滑动杆64在往复杆62上进行运动,然后通过电动伸缩杆61带动往复杆62进行前后往复运动,往复杆62带动固定杆63与滑动杆64进行往复运动,使得往固定杆63与滑动杆64分别带动打磨块41与匚形板53进行往复运动,使得一号打磨板45与二号打磨板59对成型工件的凸起内壁与凹陷内壁进行打磨,使得成型工件后期使用不受到毛刺影响。

[0049]

具体工作时,当成型工件放到架板2上之后,液压缸31通过移动板32带动l形板33向下运动,使得l形板33将成型工件的两端进行固定,避免工件在进行表面去毛刺的过程中发生运动,在移动板32带动l形板33向下运动的同时,移动板32通过连接杆51同步带动下压板50向下运动,下压板50同步带动匚形板53向下运动,匚形板53同步带动二号打磨板59向下运动,在l形板33将成型工件卡紧时,二号打磨板59的下端面与成型工件的凹陷部分底部贴紧,l形板33将成型工件固定之后,通过电动气缸42推动一号连接板43向上运动,一号连接板43推动前后两组一号推杆44的下端向上运动,同时前后两组一号推杆44的上端向两侧运动,前后两组一号推杆44同时推动一号打磨板45向两侧运动,使得一号打磨板45与成型工件的凸起部分内壁相贴紧,同时通过电动推杆55推动二号连接板56向下运动,二号连接板56带动二号推杆57的上端向下运动,同时前后两组二号推杆57的下端向两侧移动,前后两组二号推杆57推动二号打磨板59向两侧运动,使得二号打磨板59与成型工件凹陷部分内壁相贴紧,电磁铁594通电与二号打磨板59上的电磁层595吸附贴紧,在邻近两组二号打磨板59与成型工件的凹陷内壁贴紧之后,电磁铁594失电与电磁层595分离,使得一号弹出打磨板591与二号弹出打磨板592在压缩弹簧590的作用下弹出,从而一号弹出打磨板591与二号弹出打磨板592与二号打磨板59未接触的成型工件凹陷内壁贴紧,同时一号弹出打磨板591与二号弹出打磨板592带动弹性磨砂板593与成型工件凸板表面贴紧,使得成型工件的表面得到全面打磨,在下压板50向下运动时,滑动杆64在往复杆62上进行运动,然后通过电动伸缩杆61带动往复杆62进行前后往复运动,往复杆62带动固定杆63与滑动杆64进行往复运动,使得往固定杆63与滑动杆64分别带动打磨块41与匚形板53进行往复运动,使得一号打磨板45与二号打磨板59对成型工件的凸起内壁与凹陷内壁进行打磨,使得成型工件后期使用不受到毛刺影响,当一号打磨板45对成型工件进行打磨时,海绵板454对卡槽47起到保护作用,避免打磨下的毛刺落入一号矩形凹槽进入到卡槽47内,影响一号打磨板45运动。

[0050]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1