一种细化低碳合金钢退火态晶粒尺寸的方法与流程

[0001]

本发明属于冶金技术领域,具体涉及一种细化低碳合金钢退火态晶粒细化的方法。本发明所指低碳合金钢,是指常温组织为铁素体、贝氏体或马氏体中的一种或多种。

背景技术:

[0002]

低碳合金钢一类钢铁材料,强度高,综合性能好,广泛应用于各个领域,其性能取决于其化学成分、制造工艺,其中强度、韧性是重要的性能指标,而细化晶粒是最为有效的可以同时提高强度和韧性的方法之一。钢的晶粒细化技术多年来一直是材料和冶金工作者的研究热点。

[0003]

连铸过程中,由于钢坯冷却速度慢,晶粒沿热梯度方向生长形成粗大的柱状晶,粗大的晶粒会遗传到后续热加工前,降低其轧制性能。解决这一问题的关键是细化退火态(既铸态再加热)的晶粒尺寸。现有技术中,获得细晶粒钢的方法主要有利用相变和再结晶的热处理(或形变热处理)、钢液超速冷却、机械合金化等。这些方法一般加工工艺复杂,流程长,对设备能力或生产成本有较高的要求,而采用特定的细化剂对钢的液态进行变质处理,使浇铸的钢锭再加热后得到相对较细小的晶粒,而后续热加工方法和工艺不需改变,是目前研究的趋势。

[0004]

cn201010131571.0公开了一种含稀土钢铁变质剂及其制备方法,其组份为:5-35%re、2-6%mg、2-12%ti、0-5%b、0.5-5%ca、0-5%ba、0-30%si、其余为fe及少量杂质元素。由于其成分含有镁,在变质过程中会产生光化烟雾,污染环境;同时,其含有的稀土价格昂贵,且制备方法比较繁琐、耗时,不利于大批量生产。

[0005]

cn102277523公开了一种fe-x-c 晶粒细化剂,能提高铸锭等轴晶的比例,但该细化剂制备工艺较繁琐,且未提到对再加热晶粒尺寸的影响。

[0006]

cn106312026公开了一种用于铸钢晶粒和组织细化处理的变质剂,所述细化剂由钛铁、钒铁、铌铁经雾化法得到的粉末按比例混合再加入10%左右稀土制成,该细化剂虽采用商用合金雾化法,但含有较高比例稀土,制备成本高。

[0007]

cn101328549a和cn106756156b公开了一种altib中间合金用于铝及铝合金细化的方法,但钢和铝是完全不同的两种合金体系,而且未有altib中间合金用于钢细化的方法公开报道。

[0008]

本发明要解决的技术问题是,提供一种新型、环保、低成本的细化低碳合金钢退火态(即再加热后)晶粒尺寸的方法。

技术实现要素:

[0009]

为克服上述现有技术的不足,本发明的目的是提供一种细化低碳合金钢退火态晶粒尺寸的方法,采用该方法可以细化低碳合金钢退火态晶粒尺寸40%以上。

[0010]

为解决上述技术问题,本发明采取的技术方案是:一种细化低碳合金钢退火态晶粒尺寸的方法,其关键技术在于,向钢液中添加形成细

化晶粒的细化剂,其中所述细化剂为商用铝钛硼合金,其常见组分为al-5ti-b、al-3ti-b。

[0011]

本发明所述的一种细化低碳合金钢退火态晶粒尺寸的方法,其中:所述细化剂质量占钢液质量的0.05%-0.3%。

[0012]

本发明所述的一种细化低碳合金钢退火态晶粒尺寸的方法,其中:所述低碳合金钢化学成分组成及其质量百分含量为:c:0.01~0.18%,mn:0.2~1.30%,si:0.2~0.75%,ni:0~3.5%,mo:0~0.8%, v:0~0.15%,cr:0.15~1.5%,nb:0~0.05%,cu:0~0.3%,al:0.01~0.2%,其余为fe和不可避免的杂质。

[0013]

本发明所述的一种细化低碳合金钢退火态晶粒尺寸的方法,其具体操作步骤如下:(1)将表面洁净的纯铁与不易氧化的钢铁料加入非真空感应炉坩埚内,然后持续通入氩气保护,同时供电加热,氩气压力为0.1-0.2mpa;(2)待加入的钢铁料全部熔清,升温至1550-1600℃后保温1-3min,加入钢液质量分数0-0.2%的铝粒预脱氧,同时通入的氩气压力加大至0.2-0.3mpa,清除表面浮渣;(3)加入易氧化的钢铁料;(4)合金化完成后,加入钢液质量分数0.05%-0.3%的细化剂;(5)升温至1600-1650℃后保温2-5min;(6)停止供电后进行浇铸,得到成分精确、内部致密均匀的铸锭。

[0014]

本发明的设计思路是:本发明采用商用的含细化相的中间合金,利用中频冶炼低碳合金钢,将所述细化剂加入钢液后,不仅可以起到一定的脱氧、脱氮作用,而且在脱除氧氮的同时,可以原位形成aln、tic、tin、tib2等细小的形核质点,这些质点弥散分布在钢中,可以阻碍晶粒在随后的加热过程中的过分长大,得到热加工前较细的原始组织,也可以直接得到退火态的细晶粒钢。

[0015]

采用上述技术方案所产生的有益效果为:本发明适用于低碳合金钢的晶粒细化,可将所述钢铸锭加热后的晶粒尺寸细化40%-70%。

[0016]

本发明将商用铝钛硼中间合金在钢铁料熔炼过程中加入到钢液,脱氧、脱氮、细化晶粒形核等冶金过程一次完成,操作简单,并减少了熔炼工序和时间。

[0017]

本发明提供的方法新型、环保、低成本,有利于生产推广。

附图说明

[0018]

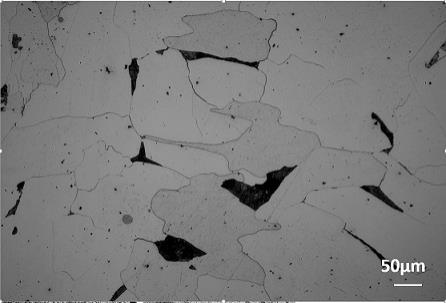

图1是实施例1所得低碳合金钢显微组织图;图2是实施例2所得低碳合金钢显微组织图;图3是实施例3所得低碳合金钢显微组织图;图4是实施例4所得低碳合金钢显微组织图;图5是实施例5所得低碳合金钢显微组织图;图6是实施例6所得低碳合金钢显微组织图。

具体实施方式

[0019]

下面结合附图和具体实施例对本发明作进一步详细的说明。

[0020]

实施例1本实施例所述的一种细晶粒低碳合金钢的制备方法包括如下步骤:(1)将表面洁净的纯铁与不易氧化的钢铁料加入非真空感应炉坩埚内,然后持续通入氩气供电加热,氩气压力为0.2mpa;(2)加入的钢铁料全部熔清,升温至1550℃后保温3min,加入钢液质量分数0.2%的铝粒预脱氧,同时通入的氩气压力加大至0.3mpa,清除表面浮渣;(3)加入易氧化的钢铁料;(4)合金化完成,加入钢液质量分数0.05%的铝钛硼合金细化剂;(5)升温至1600℃后保温2min;(6)清除表面浮渣,停止供电后进行浇铸,得到成分精确、内部致密均匀的铸锭。

[0021]

经检测,所制备铸锭化学成分组成及其质量百分含量为:c:0.09%,mn:1.3%,si:0.2%,ni:2.8%,mo:0.7%, v:0.03%,cr:0.58%,nb:0.03%,cu:0.2%,al:0.12%,其余为fe和不可避免的杂质。

[0022]

铸锭取样经随炉加热至温度1150℃,保温2h,研磨、抛光后,使用4%硝酸酒精腐蚀,其晶粒尺寸74.5μm。

[0023]

实施例2本实施例所述的一种细晶粒低碳合金钢的制备方法包括如下步骤:(1)将表面洁净的纯铁与不易氧化的钢铁料加入非真空感应炉坩埚内,然后持续通入氩气供电加热,氩气压力为0.1mpa;(2)加入的钢铁料全部熔清,升温至1600℃后保温1min,加入钢液质量分数0.1%的铝粒脱氧,同时通入的氩气压力加大至0.2mpa,清除表面浮渣;(3)加入易氧化的钢铁料;(4)合金化完成,加入钢液质量分数0.1%的铝钛硼合金细化剂;(5)升温至1650℃后保温4min;(6)清除表面浮渣,停止供电后进行浇铸,得到成分精确、内部致密均匀的铸锭。

[0024]

经检测,所制备铸锭化学成分组成及其质量百分含量为:c:0.12%,mn:0.82%,si:0.38%,ni:3.5%,mo:0.74%, v:0.03%,cr:0.58%,nb:0.03%,cu:0.22%,al:0.14%,其余为fe和不可避免的杂质。

[0025]

铸锭取样经随炉加热至温度1150℃,保温2h,研磨、抛光后,使用4%硝酸酒精腐蚀,其晶粒尺寸37.5μm。

[0026]

实施例3本实施例所述的一种细晶粒低碳合金钢的制备方法包括如下步骤:(1)将表面洁净的纯铁与不易氧化的钢铁料加入非真空感应炉坩埚内,然后持续通入氩气供电加热,氩气压力为0.1mpa;(2)加入的钢铁料全部熔清,升温至1580℃后保温2min,加入钢液质量分数0.1%的铝粒脱氧,同时通入的氩气压力加大至0.2mpa,清除表面浮渣;(3)加入易氧化的钢铁料;(4)合金化完成,加入钢液质量分数0.3%的铝钛硼合金细化剂;(5)升温至1600℃后保温5min;

(6)清除表面浮渣,停止供电后进行浇铸,得到成分精确、内部致密均匀的铸锭。

[0027]

经检测,所制备铸锭化学成分组成及其质量百分含量为:c:0.18%,mn:0.79%,si:0.37%,ni:2.85%,mo:0.75%, v:0.04%,cr:0.58%,nb:0.03%,cu:0.22%,al:0.2%,其余为fe和不可避免的杂质。

[0028]

铸锭取样经随炉加热至温度1150℃,保温2h,研磨、抛光后,使用4%硝酸酒精腐蚀,其晶粒尺寸37.3μm。

[0029]

实施例4本实施例作为实施例1-3的对比,未加入细化剂。

[0030]

本实施例所述的一种低碳合金钢的制备方法包括如下步骤:(1)将表面洁净的纯铁与不易氧化的钢铁料加入非真空感应炉坩埚内,然后持续通入氩气供电加热,氩气压力为0.2mpa;(2)加入的钢铁料全部熔清,升温至1550℃后保温3min,加入钢液质量分数0.2%的铝粒脱氧,同时通入的氩气压力加大至0.3mpa,清除表面浮渣;(3)加入易氧化的钢铁料;(4)合金化完成,继续升温;(5)升温至1600℃后保温2min;(6)清除表面浮渣,停止供电后进行浇铸,得到成分精确、内部致密均匀的铸锭。

[0031]

经检测,所制备铸锭化学成分组成及其质量百分含量为:c:0.09%,mn:0.79%,si:0.37%,ni:2.82%,mo:0.73%, v:0.04%,cr:0.55%,nb:0.03%,cu:0.22%,al:0.14%,其余为fe和不可避免的杂质。

[0032]

铸锭取样经随炉加热至温度1150℃,保温2h,研磨、抛光后,使用4%硝酸酒精腐蚀,其晶粒尺寸120.8μm。

[0033]

实施例5本实施例所述的一种细晶粒低碳合金钢的制备方法包括如下步骤:(1)将表面洁净的纯铁与不易氧化的钢铁料加入非真空感应炉坩埚内,然后持续通入氩气供电加热,氩气压力为0.1mpa;(2)加入的钢铁料全部熔清,升温至1580℃后保温2min,加入钢液质量分数0.1%的铝粒脱氧,同时通入的氩气压力加大至0.2mpa,清除表面浮渣;(3)加入易氧化的钢铁料;(4)合金化完成,加入钢液质量分数0.1%的铝钛硼合金细化剂;(5)升温至1620℃后保温3min;(6)清除表面浮渣,停止供电后进行浇铸,得到成分精确、内部致密均匀的铸锭。

[0034]

经检测,所制备铸锭化学成分组成及其质量百分含量为:c:0.01%,mn:1.1%,si:0.75%,cr:0.1%,al:0.01%,其余为fe和不可避免的杂质。

[0035]

铸锭取样经随炉加热至温度1250℃,保温2h,研磨、抛光后,使用4%硝酸酒精腐蚀,其晶粒尺寸62.3μm。

[0036]

实施例6本实施例作为实施例5的对比,未加入细化剂。

[0037]

本实施例所述的一种细晶粒低碳合金钢的制备方法包括如下步骤:

(1)将表面洁净的纯铁与不易氧化的钢铁料加入非真空感应炉坩埚内,然后持续通入氩气供电加热,氩气压力为0.2mpa;(2)加入的钢铁料全部熔清,升温至1580℃后保温2min,加入钢液质量分数0.15%的铝粒脱氧,同时通入的氩气压力加大至0.3mpa,清除表面浮渣;(3)加入易氧化的钢铁料;(4)合金化完成,继续升温;(5)升温至1620℃后保温3min;(6)清除表面浮渣,停止供电后进行浇铸,得到成分精确、内部致密均匀的铸锭。

[0038]

经检测,所制备铸锭化学成分组成及其质量百分含量为:c:0.03%,mn:1.3%,si:0.7%,cr:0.14%,al:0.03%,其余为fe和不可避免的杂质。

[0039]

铸锭取样经随炉加热至温度1250℃,保温2h,研磨、抛光后,使用4%硝酸酒精腐蚀,其晶粒尺寸150.3μm。

[0040]

以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1