一种铝锭生产线的制作方法

[0001]

本发明涉及铝锭生产领域,更具体的,涉及一种铝锭生产线。

背景技术:

[0002]

铝是世界上产量和用量都仅次于钢铁的有色金属,由于铝的材质轻,因此常用于制造汽车、火车、地铁、船舶、飞机、火箭、飞船等陆海空交通工具,以减轻自重增加装载量。原材料铝一般通过铸造成锭的形式,交错堆叠打包后交付给客户。现有的铝锭连续生产线一般包括熔炼系统、铝液分配浇铸系统、冷却系统、脱模系统,智能化程度不高,工作效率较低,并且容易出现脱模不完全的状况,影响生产效率。

技术实现要素:

[0003]

为了克服现有技术的缺陷,本发明所要解决的技术问题在于提出一种铝锭生产线,其结构新颖,可实现连续的铝锭加工生产,增加脱模成功率,提高生产效率。

[0004]

为达此目的,本发明采用以下的技术方案:

[0005]

本发明提供了一种铝锭生产线,包括输送带,呈线性阵列安装在所述输送带上的成型模具,沿所述输送带输送方向依次设置的脱模剂喷洒机构、铝水浇注机构、冷却机构、脱模机构,所述脱模剂喷洒机构用于对所述成型模具喷洒脱模剂,所述铝水浇注机构用于对空的所述成型模具定量注入铝水,所述冷却机构用于对注入铝水后的所述成型模具进行冷却、并在冷却期间通过振动去除铝水的气泡,所述脱模机构可在所述成型模具开口朝下时加速铝锭的脱落。

[0006]

在本发明较佳的技术方案中,所述脱模剂喷洒机构包括第一箱体,所述第一箱体的两端敞开,所述输送带从所述第一箱体处穿过,所述第一箱体的内部至少设有两条喷淋管,所述喷淋管与所述成型模具平行,所述喷淋管的间距与任意相邻的两所述成型模具的间距一致,所述喷淋管通过支架固定于所述第一箱体的顶部、且位于所述成型模具的上方,所述喷淋管的底部连通安装有多个喷头,多个喷头沿所述喷淋管的长度方向线性阵列分布,所述喷淋管之间均与汇流管连通,所述汇流管的另一端与增压泵的输出口连通,所述增压泵的输入口与储液箱的出料口通过输液管连通。

[0007]

在本发明较佳的技术方案中,所述喷头均为雾化喷头。

[0008]

在本发明较佳的技术方案中,所述铝水浇注机构包括第二箱体,所述第二箱体的两端敞开,所述输送带从所述第二箱体处穿过,所述第二箱体内部安装有安装板,所述安装板通过立板固定于所述第二箱体上,所述安装板位于所述成型模具的上方,所述安装板上安装有测距传感器、输料管,所述测距传感器位于所述输料管靠近所述脱模剂喷洒机构的一侧,所述输料管的输出端贯穿所述安装板底面、输入端与外部熔炉连通,所述输料管上安装有电磁阀。

[0009]

在本发明较佳的技术方案中,所述输料管上安装有多个电热环,其中一所述电热环位于靠近所述输料管的输出端处。

[0010]

在本发明较佳的技术方案中,所述输料管与所述测距传感器之间设有隔热板,所述隔热板固定在所述安装板上。

[0011]

在本发明较佳的技术方案中,所述冷却机构包括第三箱体,所述第三箱体的两端敞开,所述输送带从所述第三箱体处穿过,所述第三箱体的相对两侧壁之间固定设有托板,所述托板的顶面抵持承托所述输送带的上部底壁,所述托板的底面安装有至少一个第一振动电机;所述第三箱体的顶部内壁通过支架吊挂有多个出气盒,多个所述出气盒并排设置,任意相邻的两所述出气盒之间的间距与任意相邻两所述成型模具之间的间距一致,所述出气盒的底面开设有呈矩形阵列分布的出气孔,所述出气盒位于所述成型模具的上方、且朝所述成型模具方向出气;多个所述出气盒之间通过输气管依次连通,远离所述铝水浇注机构的所述出气盒通过供气管与气泵的出气口连通。

[0012]

在本发明较佳的技术方案中,所述出气盒的顶面嵌设安装有半导体制冷片,所述半导体制冷片的制冷面位于所述出气盒内部、制热面位于所述出气盒的外侧,所述半导体制冷片的制冷面上固定设有多块导热片,多块所述导热片均匀间隔设置,且所述导热片上设有多个通孔。

[0013]

在本发明较佳的技术方案中,所述脱模机构设于所述输送带的输出端一侧,所述脱模机构包括导料板,所述导料板包括相接的弯曲部及倾斜部,所述倾斜部连接于所述弯曲部的底端、且朝向倾斜设置,所述弯曲部位于所述输送带的输出端外侧、且与所述输送带的输出端拐弯处适配,所述弯曲部的内侧固定设有相对设置的两块挡板,所述挡板沿所述弯曲部内壁设置,两所述挡板之间的间距与所述成型模具的长度一致,经过所述弯曲部的所述成型模具的两端抵持于两所述挡板的内壁;所述导料板的底面固定安装有第二振动电机。

[0014]

本发明的有益效果为:

[0015]

本发明提供的一种铝锭生产线,其结构新颖,输送带,依次沿输送带输送方向设置的脱模剂喷洒机构、铝水浇注机构、冷却机构、脱模机构可实现连续的铝锭加工生产,自动化程度较高,提高生产效率;并且,脱模剂喷洒机构及脱模机构的设计,可增加脱模成功率,进一步提高效率。

附图说明

[0016]

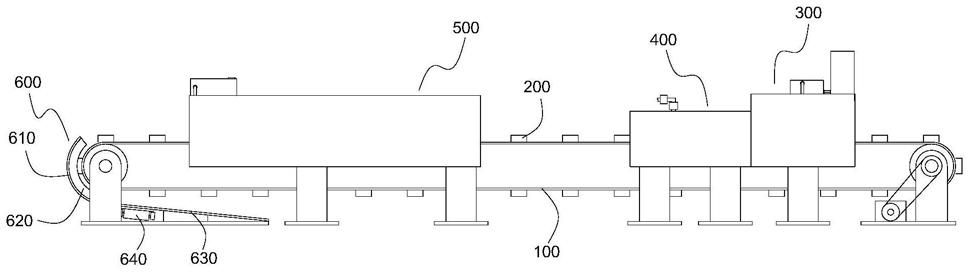

图1是本发明的具体实施例中提供的一种铝锭生产线的结构示意图;

[0017]

图2是本发明的具体实施例中提供的脱模剂喷洒机构的结构示意图;

[0018]

图3是本发明的具体实施例中提供的铝水浇注机构的结构示意图;

[0019]

图4是本发明的具体实施例中提供的冷却机构的结构示意图;

[0020]

图5是本发明的具体实施例中提供的出气盒的结构示意图。

[0021]

图中:

[0022]

100、输送带;200、成型模具;300、脱模剂喷洒机构;310、第一箱体;320、喷淋管;330、喷头;340、汇流管;350、增压泵;360、储液箱;400、铝水浇注机构;410、第二箱体;420、安装板;430、测距传感器;440、输料管;450、电磁阀;460、电热环;470、隔热板;500、冷却机构;510、第三箱体;520、托板;530、第一振动电机;540、出气盒;550、出气孔;560、输气管;570、供气管;580、气泵;590、半导体制冷片;591、导热片;600、脱模机构;610、弯曲部;620、

倾斜部;630、挡板;640、第二振动电机。

具体实施方式

[0023]

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

[0024]

如图1至图5所示,本发明的具体实施例中公开了一种铝锭生产线,包括输送带100,呈线性阵列安装在所述输送带100上的成型模具200,沿所述输送带100输送方向依次设置的脱模剂喷洒机构300、铝水浇注机构400、冷却机构500、脱模机构600,所述脱模剂喷洒机构300用于对所述成型模具200喷洒脱模剂,所述铝水浇注机构400用于对空的所述成型模具200定量注入铝水,所述冷却机构500用于对注入铝水后的所述成型模具200进行冷却、并在冷却期间通过振动去除铝水的气泡,所述脱模机构600可在所述成型模具200开口朝下时加速铝锭的脱落。

[0025]

上述的一种铝锭生产线,其结构新颖,输送带100,依次沿输送带100输送方向设置的脱模剂喷洒机构300、铝水浇注机构400、冷却机构500、脱模机构600可实现连续的铝锭加工生产,自动化程度较高,提高生产效率;并且,脱模剂喷洒机构300及脱模机构600的设计,可增加脱模成功率,进一步提高效率。

[0026]

进一步地,所述脱模剂喷洒机构300包括第一箱体310,所述第一箱体310的两端敞开,所述输送带100从所述第一箱体310处穿过,所述第一箱体310的内部至少设有两条喷淋管320,所述喷淋管320与所述成型模具200平行,所述喷淋管320的间距与任意相邻的两所述成型模具200的间距一致,所述喷淋管320通过支架固定于所述第一箱体310的顶部、且位于所述成型模具200的上方,所述喷淋管320的底部连通安装有多个喷头330,多个喷头330沿所述喷淋管320的长度方向线性阵列分布,所述喷淋管320之间均与汇流管340连通,所述汇流管340的另一端与增压泵350的输出口连通,所述增压泵350的输入口与储液箱360的出料口通过输液管连通;该结构设计,可同时对至少两个成型模具200进行脱模剂喷洒,并且,靠近下游的一个成型模具200可进行二次喷洒。

[0027]

进一步地,所述喷头330均为雾化喷头,可使得脱模剂进行较大范围的均匀喷洒。

[0028]

进一步地,所述铝水浇注机构400包括第二箱体410,所述第二箱体410的两端敞开,所述输送带100从所述第二箱体410处穿过,所述第二箱体410内部安装有安装板420,所述安装板420通过立板固定于所述第二箱体410上,所述安装板420位于所述成型模具200的上方,所述安装板420上安装有测距传感器430、输料管440,所述测距传感器430位于所述输料管440靠近所述脱模剂喷洒机构300的一侧,所述输料管440的输出端贯穿所述安装板420底面、输入端与外部熔炉连通,所述输料管440上安装有电磁阀450;该结构设计可实现对空的成型模具200进行铝水浇注,防止脱模不成功的成型模具200也被二次浇注,避免铝水溢出。

[0029]

进一步地,所述输料管440上安装有多个电热环460,其中一所述电热环460位于靠近所述输料管440的输出端处;可对铝水维持加热,防止凝固。

[0030]

进一步地,所述输料管440与所述测距传感器430之间设有隔热板470,所述隔热板470固定在所述安装板420上;该结构设计可一定程度上阻隔输料管440处的热量,对测距传感器430进行一定的隔热保护。

[0031]

进一步地,所述冷却机构500包括第三箱体510,所述第三箱体510的两端敞开,所

述输送带100从所述第三箱体510处穿过,所述第三箱体510的相对两侧壁之间固定设有托板520,所述托板520的顶面抵持承托所述输送带100的上部底壁,所述托板520的底面安装有至少一个第一振动电机530;所述第三箱体510的顶部内壁通过支架吊挂有多个出气盒540,多个所述出气盒540并排设置,任意相邻的两所述出气盒540之间的间距与任意相邻两所述成型模具200之间的间距一致,所述出气盒540的底面开设有呈矩形阵列分布的出气孔550,所述出气盒540位于所述成型模具200的上方、且朝所述成型模具200方向出气;多个所述出气盒540之间通过输气管560依次连通,远离所述铝水浇注机构400的所述出气盒540通过供气管570与气泵580的出气口连通;该结构设计可对浇注铝水后的成型模具200进行多级的风冷,保证冷却的顺利进行,并且在风冷的期间进行振动辅助,有效减少铝水内部的气泡,提高产品质量。

[0032]

进一步地,所述出气盒540的顶面嵌设安装有半导体制冷片590,所述半导体制冷片590的制冷面位于所述出气盒540内部、制热面位于所述出气盒540的外侧,所述半导体制冷片590的制冷面上固定设有多块导热片591,多块所述导热片591均匀间隔设置,且所述导热片591上设有多个通孔;该结构设计可进一步增强风冷冷却效果,加速铝锭的冷却成型,提高生产效率。

[0033]

进一步地,所述脱模机构600设于所述输送带100的输出端一侧,所述脱模机构600包括导料板,所述导料板包括相接的弯曲部610及倾斜部620,所述倾斜部620连接于所述弯曲部610的底端、且朝向倾斜设置,所述弯曲部610位于所述输送带100的输出端外侧、且与所述输送带100的输出端拐弯处适配,所述弯曲部610的内侧固定设有相对设置的两块挡板630,所述挡板630沿所述弯曲部610内壁设置,两所述挡板630之间的间距与所述成型模具200的长度一致,经过所述弯曲部610的所述成型模具200的两端抵持于两所述挡板630的内壁;所述导料板的底面固定安装有第二振动电机640;该结构设计可对成型模具200提供振动,加速成型后的铝锭脱落,进一步提高脱模率。

[0034]

工作原理:

[0035]

本发明在进行工作时,输送带100带动成型模具200进行间隙移动,经过脱模剂喷洒机构300时,增压泵350启动,将脱模剂通过喷淋管320及喷头330朝成型模具200方向喷洒,使空的成型模具200内壁涂覆有脱模剂;接着,涂覆有脱模剂的成型模具200进入铝水浇注机构400内,测距传感器430检测并判断途径的成型模具200是否为空的,检测到空的成型模具200时,电磁阀450开启,定量注入铝水后关闭电磁阀450;之后,注入铝水后的成型模具200进入冷却机构500,气泵580启动,经输气管560及出气盒540朝成型模具200方向喷气,喷气期间,第一振动电机530及半导体制冷片590持续工作,第一振动电机530将振动传动至成型模具200上,有效减少铝水中的气泡,并且半导体制冷片590可对气流进行制冷,制冷风的喷出冷却,加速铝锭的成型;最后,成型模具200进入脱模机构600处,成型模具200的两端抵持挡板,且成型模具200的开口逐渐朝下,第二振动电机640产生的振动传递至成型模具200上,从而加速脱模,完成铝锭的生产加工;需要说明的是,输送带100带动成型模具200是按预设间距进行移动的,确保进行准确的对位。

[0036]

本发明是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本发明不受此处所公开的具体实施例的限制,其他落入本申请的权利要求内的实施例都属于本发明保护

的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1